Em detalhes: reparo de broca faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Uma furadeira de impacto só é capaz de realizar perfurações convencionais com impacto. A caixa de engrenagens de tais dispositivos pode ter uma ou duas velocidades. Como funções adicionais, há um curso reverso e a capacidade de ajustar a marcha lenta desejada.

Uma furadeira de impacto tem duas engrenagens helicoidais que fazem contato durante a operação normal da furadeira. Quando é necessário realizar a furação com percussão, uma engrenagem se move, formando uma folga com a engrenagem dianteira. Além disso, a engrenagem traseira permanece estacionária e a da frente começa a deslizar sobre os dentes e mover o cartucho para cima e para baixo. É assim que um golpe é criado com muitas brocas de impacto. Nesse caso, o número desses golpes pode ser de 40.000 em um minuto.

Ressalta-se que a função de percussão da broca deve ser utilizada apenas nos casos mais emergenciais. Se a broca for usada constantemente com uma função de impacto, muito em breve o mecanismo de impacto poderá falhar. É tudo sobre as engrenagens, que mais cedo ou mais tarde se desgastam e o modo de operação de choque desaparecerá.

Dispositivo de furadeira elétrica:

Uma ferramenta como uma furadeira de impacto é uma ferramenta indispensável na construção. Por exemplo, ele pode perfurar um tijolo sem problemas. Quanto ao concreto, o desempenho de uma furadeira de impacto depende da marca de concreto em que você precisa fazer um furo.

Digamos que com a 300ª marca de concreto, a partir da qual as divisórias internas das instalações geralmente são erguidas, a furadeira de impacto faz um excelente trabalho. Mas isso não pode ser dito sobre o 400º grau de concreto, usado na construção de paredes de suporte. Neste caso, você deve usar um perfurador.

| Vídeo (clique para reproduzir). |

Uma furadeira elétrica é a ferramenta elétrica mais usada em qualquer reparo, por isso, muitas vezes quebra devido ao uso frequente e intensivo. Se você tiver habilidades básicas e experiência em reparar essas ferramentas, consertar uma furadeira não será muito difícil.

Possíveis avarias de uma furadeira de impacto

Pode haver várias razões para a quebra desse tipo de ferramenta, há uma opinião de que o principal motivo é o funcionamento inadequado da broca ou a não firmeza da ferramenta, razão pela qual seu interior consiste em componentes de baixa qualidade. Outras razões mais técnicas incluem:

Falha da parte móvel do motor elétrico, seu estator ou armadura;

Falha do rolamento;

Quebra do botão (controlador de velocidade);

Avaria do interruptor de reversão;

Deterioração das escovas do comutador e sua queima;

Ruptura do fio no cordão, na própria furadeira ou na própria bobina do motor;

Danos na caixa de engrenagens ou no próprio mandril.

Como encontrar o que está errado

Para entender a causa da avaria, às vezes acontece que não é imediatamente visível, por exemplo, a broca simplesmente não gira. A inspeção começa com o cabo de alimentação, geralmente devido ao uso intensivo, o cabo é interrompido na área do plugue ou em outro lugar. Inspecione também o botão e os vários controles. Tentando girar o cartucho.

Nisso, todos os procedimentos de diagnóstico terminam, a broca deve ser desmontada para ter acesso e inspecioná-la por dentro. Para fazer isso, desaperte (todos) os parafusos ao redor do perímetro do corpo da broca e remova a metade superior do corpo. Ao desaparafusar os parafusos, prestamos atenção ao seu comprimento e lembramos em qual furo os parafusos de qual comprimento estavam localizados, é mais fácil deixá-los imediatamente na parte removida do gabinete.

Inspecionamos o cabo de alimentação e a fiação interna quanto a queimaduras, quebras e confiabilidade da conexão de contato.No local onde o cabo de alimentação entra no corpo da furadeira, muitas vezes você pode ver a camada externa de isolamento danificada, sua ruptura e o próprio cabo de alimentação eventualmente torcido.

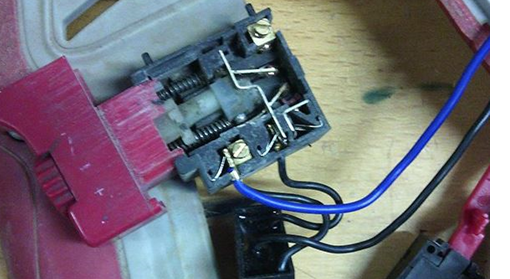

Se o seu botão ou interruptor de ré estiver com defeito, é mais fácil substituí-lo por um novo. Claro, você pode desmontar, limpar os contatos, mas será problemático montar, há muitas pequenas peças de reposição e molas que todos se esforçam para saltar.

Um dos tipos mais comuns de danos é o desgaste das escovas do motor, você pode substituí-las facilmente em casa. Às vezes, as escovas podem ser substituídas sem desmontar o corpo da broca, se o design permitir.

Para alguns modelos, basta desaparafusar os plugues das janelas de instalação e instalar novas escovas. Para outros modelos, a substituição requer a desmontagem da carcaça, sendo necessário retirar cuidadosamente os porta-escovas e retirar dos mesmos as escovas desgastadas.

Um sinal característico de um problema com as escovas elétricas é a forte faísca e a operação instável do motor elétrico quando ele funciona intermitentemente ou aos solavancos. O que vem do contato elétrico intermitente entre as escovas e as placas do comutador.

Você também não deve permitir que os pincéis se desgastem a um tamanho mínimo. Isso é perigoso porque a folga entre a escova e as placas coletoras pode aumentar. Como resultado, ocorre aumento de faíscas, as placas coletoras ficam muito quentes e podem “afastar-se” da base do coletor, o que levará à necessidade de substituir a armadura.

É necessário limpar regularmente as placas coletoras de depósitos de carvão e verificar constantemente a tensão das escovas contra o tambor coletor. Outras falhas elétricas podem se manifestar como um motor de perfuração não girando quando não há sinal de que o motor está ligado (nenhum zumbido é ouvido).

Se a furadeira não ligar e seu mandril girar facilmente com força normal, é mais provável que a parte elétrica esteja com defeito.

A especificidade da causa é verificada o mais rápido possível, o cabo de alimentação, o botão de controle de velocidade, o capacitor de partida e os enrolamentos do motor são verificados, tudo é simplesmente chamado com um multímetro no modo de resistência.

Entre as falhas elétricas, pode-se notar a quebra da armadura. Uma quebra de armadura ou estator ocorre por dois motivos - operação inadequada e fio de enrolamento de baixa qualidade. Os principais fabricantes com reputação mundial usam fio de alta qualidade com isolamento duplo e verniz resistente ao calor, o que aumenta significativamente a confiabilidade dos motores e permite prolongar significativamente a vida útil da sua broca. Modelos baratos não suportam trabalho prolongado e intenso com superaquecimento.

A quebra da armadura (mau funcionamento das bobinas) pode ser diagnosticada por um cheiro característico, um aumento de faíscas durante a operação. E após a inspeção, você também pode ver os enrolamentos queimados do fio. Mas você também pode observar uma queda na potência do motor, o que indicará que os enrolamentos começaram a queimar, sua resistência já mudou a partir disso, o que pode ser visto com um testador.

Você pode observar tais quebras da armadura e do estator: quebra elétrica entre espiras, quebra na “caixa” (circuito magnético) e quebra do enrolamento. Uma avaria na caixa pode ser determinada usando um megohmímetro (multímetro) tocando as pontas de prova em qualquer saída do enrolamento e do circuito magnético. Resistência acima de 500MΩ indica que não há avaria.

Você deve saber que, idealmente, as medições devem ser feitas com um megômetro profissional, que tenha uma tensão de medição de pelo menos 100 volts. Ao fazer medições com um multímetro simples, é impossível determinar com certeza que não há avaria, mas você pode determinar que há definitivamente uma avaria. Outra quebra pode ser medida por um método simples, usando uma lâmpada conectada com uma saída a uma rede de 220 volts e com as segundas saídas ao corpo e às placas coletoras.

A quebra entre voltas da âncora será um pouco mais difícil de determinar.Para fazer isso, você pode usar um transformador especial, que possui apenas um enrolamento primário e uma ruptura do circuito magnético na forma de uma calha, para instalar uma armadura nele. Nesse caso, a armadura com seu núcleo se torna o enrolamento secundário.

Girando a armadura, para que os enrolamentos entrem em operação um a um, aplicamos uma fina chapa metálica no núcleo da armadura. Se o enrolamento estiver em curto-circuito, a placa começa a chacoalhar fortemente, enquanto o enrolamento aquece visivelmente.

Muitas vezes, o fechamento de curva a curva pode ser visto durante a inspeção normal, as curvas podem ser dobradas, amassadas. Você pode tentar consertá-lo dobrando para os lados as voltas fechadas ou dobradas do fio.

Para encontrar uma ruptura no enrolamento da armadura, você pode conectar um miliamperímetro às placas da armadura adjacentes e girar lentamente a armadura. Em enrolamentos inteiros, uma certa corrente idêntica aparecerá, uma interrompida mostrará um aumento na corrente ou sua completa ausência.

Usando o método de comparação, você pode encontrar o defeituoso ou verificar se está funcionando corretamente se todos os enrolamentos fornecerem os mesmos valores no multímetro.

Uma ruptura nos enrolamentos do estator é determinada conectando um ohmímetro às extremidades desconectadas dos enrolamentos, a ausência de resistência indica uma ruptura completa. Nesse caso, é impossível fazer reparos com as próprias mãos, rebobinando a armadura ou o estator, sem dispositivos especiais.

Ao rebobinar os enrolamentos, é necessário cumprir as condições: os enrolamentos são enrolados em uma direção, o início do enrolamento é marcado na bobina, o fio é enrolado no sentido horário, após o que o final do terminal é marcado. O segundo enrolamento é enrolado na mesma direção, com a marcação dos terminais de início e fim.

Para substituir o rotor ou estator, é necessário desmontar a carcaça, desconectar os fios, escovas, se necessário, remover a engrenagem motriz e remover todo o motor junto com os mancais de suporte. Compre um substituto e coloque tudo de volta.

Se você suspeitar de uma quebra de botão (controlador de velocidade), verifique se há tensão nos terminais de entrada e saída do botão. Se, ao pressionar o botão, a tensão de saída não aparecer, é necessário desmontar o corpo do botão e inspecionar todos os contatos.

Como regra, a queima ou a aderência dos contatos é determinada visualmente. Todos os contatos devem ser completamente limpos com álcool e limpos com lixa. Em seguida, verifique a tensão novamente. O reparo do botão faça você mesmo só é possível se você tiver certas habilidades.

É importante entender que, após a abertura do gabinete, muitas peças de comutação simplesmente cairão do gabinete. Isso só pode ser evitado com um levantamento suave e preciso da tampa inicialmente.

Ao substituir um botão por um novo, você precisa garantir que o novo botão seja classificado para a potência da furadeira específica. Por exemplo, para uma furadeira de 750 watts, o regulador deve ter pelo menos 3,4 amperes.

Diagrama de conexão do botão de perfuração de impacto:

O botão reversível é testado da mesma maneira sequencialmente. O mecanismo reverso é baseado em um sistema de contato de fechamento e fechamento. Sua prevenção é realizada da mesma forma que o botão de partida.

Diagrama de conexão do botão de controle de velocidade e reverso da furadeira de impacto:

A falha do capacitor de partida também pode se tornar o motivo da “não operação” do motor elétrico. Normalmente, uma condição de não funcionamento de um capacitor pode ser vista por uma mudança de cor. Mas é mais confiável medir sua capacidade e compará-la com o valor nominal.

Reparação da parte mecânica da broca

Na parte mecânica da furadeira de impacto, também pode haver várias avarias, por exemplo, um eixo de furação emperrado. Se o mandril não puder ser girado manualmente e o motor zumbir quando ligado, o motivo provavelmente é uma falha na caixa de engrenagens ou nos rolamentos. Uma causa comum de falha pode ser vista na destruição dos mancais do mancal.

Uma avaria da caixa de engrenagens também pode aparecer no caso em que o mandril é girado manualmente e o motor elétrico está funcionando, e a rotação não é transmitida ao eixo principal.Todas as falhas na parte mecânica podem causar paradas intermitentes e mau funcionamento durante a operação, zumbido, retificação e velocidade de rotação do eixo insuficiente.

O princípio do martelo perfurador é baseado no movimento de translação de duas catracas, que se repelem à medida que o fuso do motor gira. Durante a perfuração com percussão, o motor aciona o fuso.

A partir do eixo do motor, os movimentos de rotação são transmitidos para a grande engrenagem da caixa de engrenagens à qual a catraca está rigidamente presa.

Esquema de uma caixa de engrenagens "planetária":

A superfície ondulada da catraca da engrenagem grande desliza sobre a superfície ondulada da segunda catraca rigidamente fixada na caixa de engrenagens, realizando assim ações de impacto.

Com o tempo, no processo de uso prolongado e intensivo da broca no modo de perfuração com impacto, as superfícies onduladas das catracas se desgastam, o impacto se torna cada vez mais fraco ou não ocorre. É necessário inspecionar as peças desgastadas do redutor e, se necessário, substituir por novas.

Se o mandril estiver travado ou um ruído de moagem audível, primeiro você precisa desmontar o corpo da broca e inspecionar o estado das engrenagens na caixa de engrenagens. O desgaste das estrias de montagem ou os dentes destruídos das engrenagens indicam a falha da peça. Esta engrenagem deve ser substituída.

As engrenagens são inspecionadas ao longo de toda a circunferência, girando suavemente os eixos manualmente. Os rolamentos podem ser verificados girando o eixo neles. Se o eixo estiver lento, comece lubrificando os rolamentos. Se isso não ajudar, eles são removidos do eixo usando um extrator especial.

A gaiola do rolamento é rolada com as mãos. Se o movimento for difícil ou forem ouvidos sons estranhos, o rolamento deve ser substituído. Um rolamento não substituído a tempo levará ao bloqueio da armadura ou, nos melhores casos, o rolamento simplesmente girará no assento.

Para chegar aos rolamentos da furadeira, é necessário remover completamente o motor junto com o redutor, após retirar as escovas para que não se quebrem e para que não se soltem.

Antes de retirar o interior da broca, considere cuidadosamente o que, onde estava, para que durante a montagem, como costuma ser o caso de artesãos "experientes", não resta um monte de elementos desnecessários, difíceis de usar. Não perca a esfera, que fica na ponta do eixo do mandril, ela é responsável pela perfuração com e sem impacto.

Se necessário e se o mandril estiver muito desgastado, desaperte o parafuso de fixação, que se encontra no interior do mandril. Depois disso, o mandril com a rosca esquerda é desaparafusado e removido do eixo. O cartucho é substituído por um novo.

Muitas vezes, a furadeira quebra durante um trabalho sério, durante um reparo em andamento ou em outras condições, para não perder tempo e para que isso não seja um problema para você, lembre-se de como reparar a furadeira sozinho. Você deve conhecer o design da broca usada e determinar de maneira fácil e rápida a causa do mau funcionamento e eliminá-lo.

A furadeira é considerada uma das ferramentas de bricolage mais populares e é usada em muitos tipos de trabalho. Devido ao uso intenso, as peças da ferramenta podem quebrar e danificar o dispositivo. Não corra para o centro de serviço: é bem possível consertar a furadeira com suas próprias mãos e economizar muito dinheiro.

Se você conhece o dispositivo da broca e o princípio de operação da ferramenta, o auto-reparo do produto não o complicará.

Independentemente do modelo ou fabricante, todas essas ferramentas elétricas consistem em um conjunto típico de componentes básicos.

Qualquer reparo de furadeira faça você mesmo deve começar com uma inspeção visual de todas as peças. O princípio aqui é simples - do simples ao complexo, ou seja, primeiro verificamos o cabo, a fiação, os contatos, vários fixadores, depois começamos a testar os blocos e o motor.Nem sempre chega a uma desmontagem completa do produto, mas na prática é preciso estar preparado para tal desenvolvimento de eventos. Como desmontar um modelo específico, o manual de instruções ajudará.

Independentemente da qualidade de construção e do fabricante, as seguintes avarias ocorrem com bastante frequência:

- o motor elétrico falha devido a uma avaria da armadura ou estator;

- desgaste extremo das escovas;

- problemas de rolamento;

- o botão de controle de velocidade não funciona;

- os contatos do botão de partida estão oxidados ou queimados;

- quebra do mandril que segura a broca devido ao desgaste das garras.

Se você decidir consertar uma furadeira elétrica, primeiro precisará diagnosticar e encontrar um mau funcionamento. Raramente é possível reparar uma peça com falha por conta própria, como regra, ela é simplesmente substituída por uma nova.

Antes de desmontar a furadeira, certifique-se de que ela esteja desconectada da rede elétrica. Qualquer desmontagem começa com a remoção dos fixadores. Em seguida, desaparafusamos os parafusos e os parafusos autorroscantes, removemos a parte superior do produto - todos os componentes permanecem na parte inferior. Diagrama de fiação de perfuração bastante simples - não há necessidade de descrever separadamente todos os elementos, tudo já está intuitivamente claro.

Naturalmente, para modelos com ajustes eletrônicos, é muito mais difícil, mas é improvável que seja possível reparar uma furadeira com essas unidades por conta própria, é melhor confiar isso a especialistas do centro de serviço.

Quando a energia acaba, você só precisa mudar a posição do produto - o motivo está no cabo, provavelmente um dos fios quebrou... É necessário desconectar a furadeira da rede e verificar com um cabo de multímetro. Você pode usar a opção mais simples - uma lâmpada e uma bateria no mesmo circuito.

Atenção! Puxar o cabo quando a furadeira está conectada é estritamente proibido, para evitar um curto-circuito - você terá que rebobinar o enrolamento do motor.

Após a verificação, você pode dobrá-lo como quiser encontrar o lugar do penhasco, então uma parte do cabo é cortada, os fios são desencapados e novos contatos são criados para conexão. Quando ocorre uma ruptura no meio do cabo, ele deve ser completamente substituído por um novo. É verdade que os usuários econômicos preferem conectar fios quebrados por solda, seguidos de isolamento confiável do local de reparo, mas não há mais confiança completa nesse fio.

Esta peça tem um design muito simples, mas se ocorrer algum problema, impedirá que a furadeira ligue. Seu trabalho é simples: a chave desliza em um bloco especial e fecha os contatos com um dedo empurrador. Da operação de longo prazo dentro do bloco poeira se acumula, que impede o movimento do botão e o bloqueia, impedindo o fechamento do circuito de contato. O defeito é facilmente eliminado - abra e remova a poeira com uma escova.

Importante! Nunca tente lubrificar as superfícies deslizantes do botão - a poeira se misturará com a graxa e se esgotará, resultando na substituição de toda a unidade.

Para reparar o botão de perfuração, você precisa remover a parede lateral, verifique a integridade dos contatos. Quando os depósitos de carbono se formaram, limpe o contato com uma lixa fina. Se o contato queimar, trocamos o bloco inteiro.

Nem todos os usuários sabem que a energia da rede elétrica é transmitida ao rotor usando escovas feitas de grafite - durante a operação normal, ocorre arco constante entre elas e o rotor. Há momentos em que um chumaço de poeira fica amontoado entre a armadura e a escova e, como a poeira é um dielétrico, a furadeira não funcionará até que removamos a poeira e restauremos o contato.

Durante o uso, as escovas diminuem gradualmente, porque sua parte inferior é apagada. Periodicamente eles precisam ser inspecionados e trocados - é fácil de fazer, você só precisa ter um novo conjunto em estoque.

Quando você percebe fortes faíscas na área das escovas e as mudou recentemente, isso pode acontecer devido a problemas do rotor ou seu múltiplo.

Para uma verificação completa, remova cuidadosamente o rotor do estator.Os contatos podem ser carbonizados ou ter escamas - você precisa limpá-los com uma lixa estritamente no sentido de rotação. A razão o aparecimento de escória pode haver trabalho de longo prazo na velocidade máxima. Como verificar se o rotor está funcionando corretamente? Toque as lamelas adjacentes com um multímetro - sua resistência deve ser idêntica.

Não esqueça verifique o enrolamento - se houve um curto-circuito com a caixa do circuito magnético. Em caso de falha, o enrolamento defeituoso é rebobinado de forma independente ou levado a um centro de serviço.

Uma inspeção visual deve ser feita periodicamente: em caso de superaquecimento, quando o produto foi operado com cargas máximas, o verniz protetor pode derreter e ocorrer fechamento de ponta a ponta... Nesse caso, o enrolamento queimará e o motor elétrico não será adequado para operação posterior. A verificação é feita da mesma forma que no caso do rotor - verificamos os enrolamentos com um multímetro. Se uma falha for detectada, o enrolamento do estator deve ser rebobinado.

Os principais fabricantes de furadeiras de impacto prestam atenção especial à proteção dos fios de enrolamento, porque seus produtos operam em um modo especial.

Por que o dispositivo ainda não está funcionando se você verificou tudo e descartou falhas no circuito elétrico da furadeira? Só pode haver uma resposta - o estado de não funcionamento do produto surgiu devido à presença de falhas mecânicas.

- Os rolamentos não funcionam... A poeira entra na graxa devido ao rompimento da caixa de vedação, então eles se desgastam rapidamente e podem emperrar em algum momento. É fácil de eliminar: lavamos o rolamento em querosene, trocamos os retentores, abastecemos com graxa nova, melhor do que uma composição especial para produtos com altas velocidades de rotação.

- Redutor quebrado - uma avaria muito grave, você precisa de engrenagens sobressalentes ou terá que substituir todo o módulo. Só é necessário instalar o mesmo modelo. Se a broca é uma modificação comum, não é um problema comprar peças de reposição nas lojas.

- Especialistas consideram um dos defeitos mais difíceis quebra de peças do cartucho.

Durante o trabalho, os resíduos de perfuração muitas vezes entram na parte interna do mandril, eles se misturam com o lubrificante, que prende as garras internas. O cartucho deve ser desmontado, todas as peças são lavadas e lubrificadas antes da montagem. Se for encontrado desgaste extremo, a peça deve ser substituída; se a base ou a manga estiverem muito desgastadas, todo o bloco deve ser substituído.

Tentamos falar sobre todas as falhas encontradas durante a operação de furadeiras elétricas. Lembre-se de que os reparos de bricolage são sempre muito mais baratos do que comprar um produto novo.

Uma furadeira elétrica em uma oficina caseira ocupa um lugar especial. Portanto, a quebra da ferramenta é um incômodo grande o suficiente. Apesar da complexidade do design, é bem possível fazer um reparo independente.

2. botão com interruptor de alimentação - pode ser equipado com

interruptor reverso (regulador de velocidade);

3. Regulador de velocidade de rotação do eixo (ou interruptor reverso);

4. Carcaça da caixa de engrenagens - executa funções de suporte de carga para rotação

5. Engrenagens e mecanismo redutor;

6. rolamentos do eixo do cartucho e da armadura do motor;

8. conjunto da escova do motor elétrico;

9. Mandril com mecanismo de fixação da broca ou do cortador.

A broca nunca quebra como um todo: um dos elementos falha. Tendo entendido o design e a interconexão dos conjuntos de ferramentas elétricas, será mais fácil localizar o mau funcionamento.

O reparo da broca é realizado de acordo com o princípio "do simples ao complexo". Você não deve desmontar imediatamente a ferramenta no parafuso e avaliar a condição de todos os nós ao mesmo tempo.

- A furadeira não liga. Começamos pelo cabo de alimentação (pelo menos antes disso, você deve verificar a tensão na tomada e no cabo de extensão). Depois de desmontar o gabinete, encontramos os contatos do cabo e os "tocamos" com um multímetro.

Importante! Não verifique o cabo de alimentação com tensão aplicada! Se os condutores de corrente se romperem, você pode receber um choque elétrico ou organizar um curto-circuito.

Conectamos ao soquete do plugue principal e ao terminal oposto do cabo. Em seguida, dobramos o cabo várias vezes ao longo de todo o seu comprimento. A perda de contato ou sua total ausência indica a presença de um circuito aberto dentro da isolação. Se a fratura do condutor de corrente estiver próxima da borda, o cabo é cortado e reconectado. Será apenas um pouco mais curto. Se a folga estiver no meio do comprimento, é melhor substituir o fio. A emenda será insegura.

- O cabo está funcionando corretamente - verificamos o interruptor. Conectamos o multímetro aos terminais e pressionamos a tecla. Uma grande corrente flui através dos contatos, ocorrem faíscas (especialmente quando poeira entra no gabinete). Os contatos podem ser oxidados. Desmonte cuidadosamente o corpo do interruptor e limpe os grupos de contato com uma lixa fina.

Em caso de quebra de peças metálicas, é melhor comprar uma nova unidade.

- Se houver um grupo de contato adicional no circuito entre a chave e o motor elétrico (por exemplo, uma chave reversa ou um regulador de velocidade), também diagnosticamos esse nó.

- Em seguida, verificamos os fios de conexão do interruptor às escovas do motor. Se estiverem em ordem, diagnosticamos o conjunto da escova.

As molas devem pressionar com segurança as escovas contra as lamelas de ancoragem; verificamos os próprios elementos de carbono quanto ao desgaste. Se necessário, alteramos: as peças de reposição estão incluídas no conjunto de entrega ou adquiridas em lojas especializadas. As tiras de contato da armadura podem estar oxidadas ou entupidas. Eles podem ser suavemente limpos com uma lixa fina.

- Uma avaria mais complexa é a falha dos enrolamentos da armadura ou do estator. Usando um multímetro, um curto-circuito é verificado entre o corpo da unidade e os contatos dos enrolamentos. Em seguida, a resistência é medida. O valor deve ser o mesmo em cada enrolamento, a variação nas leituras não deve ser superior a 5%. Os enrolamentos defeituosos devem ser rebobinados.

- Isso pode ser feito por conta própria ou em uma oficina (em qualquer caso, será mais barato do que comprar um novo motor).

Tais colapsos se manifestam com bastante clareza. Ruídos estranhos, moagem, emperramento do eixo, etc.

- O motor gira lentamente e os enrolamentos ficam muito quentes. Ou, durante a rotação normal, um zumbido característico (esmerilhamento) é ouvido. Muito provavelmente - os rolamentos do rotor estão desgastados ou entupidos. Depois de desmontar o corpo da broca, retiramos cuidadosamente o rotor. É removido junto com os rolamentos. Ao torcer o clipe externo, você determinará imediatamente o mau funcionamento. Se os rolamentos girarem firmemente, eles devem ser lavados com um líquido penetrante (WD-40 ou querosene comum)

Importante! Certifique-se de que nenhum líquido entre no enrolamento da armadura! Caso contrário, o verniz isolante pode se dissolver e ocorrer um circuito entre espiras.

Em seguida, a graxa é colocada entre os clipes para unidades de alta rotação. Graxa de litol ou grafite para rolamentos automotivos serve.

Se houver folga entre as pistas do rolamento, as unidades devem ser substituídas.

A desmontagem é realizada com um extrator especial ou com uma chave de boca.

Se não houver bolas, certifique-se de encontrá-las no estojo. Objetos caídos podem ficar presos entre as peças do motor ou da caixa de engrenagens e danificar toda a unidade.

- Os rolamentos do eixo do mandril são diagnosticados e reparados da mesma forma. Apenas desmontá-los sem um extrator não funcionará.

- Se o local de montagem da caixa externa do rolamento (cama) estiver desgastado (isso acontece quando o rolamento está travado), você precisará fazer revestimentos de chapa fina. Caso contrário, o batimento ocorrerá quando o eixo girar.

- O motor gira no modo normal, ruídos e ruídos de trituração são ouvidos na caixa da caixa de engrenagens. O eixo gira desigualmente. Engrenagens gastas ou destruídas do redutor.

Desmontamos a caixa e examinamos as engrenagens.

É aconselhável lavar o conjunto com graxa velha e girar o eixo 360°, controlando o engate das engrenagens. Se for detectada uma folga ou desgaste excessivo dos dentes, a parte mecânica terá que ser trocada.

Talvez uma grande quantidade de poeira simplesmente se acumulou na caixa da caixa de engrenagens.Juntamente com o lubrificante, forma-se uma pasta abrasiva. Neste caso, após a lavagem do conjunto, basta adicionar graxa nova.

Dica: A graxa deve ser trocada periodicamente sem esperar a ruptura.

Especialmente se você costuma perfurar paredes de pedra.

- O cartucho está quebrado. Para dispositivos de câmera (chave na mão) esta é uma grande raridade, o design é confiável e simples. A unidade está exposta à poeira, de modo que o mecanismo interno pode travar facilmente. Na maioria das vezes, as guias das garras estão entupidas com pequenas partículas abrasivas.

Se o mandril não torcer bem, basta soprá-lo com ar comprimido e tratá-lo com um lubrificante penetrante.

Atenção: Os mandris não lubrificam o interior!

É bastante difícil desmontar uma peça sem uma ferramenta especial. Se algum componente estiver quebrado mecanicamente por dentro, você ainda terá que trocar todo o conjunto.

Mas os mandris sem chave, pelo contrário, são facilmente desmontados e reparados.

Eles não são tão confiáveis e não carregam bem a carga. Para desmontar esse cartucho, basta remover um par de arruelas de pressão. Você encontrará facilmente uma peça quebrada ou desgastada que pode ser facilmente substituída.

Existem dois tipos de fixação: Cone Morse e rosqueado. No primeiro caso, você precisa infligir vários golpes com um pequeno martelo na parte de trás do cartucho. Após o que pode ser facilmente removido.

Para desaparafusar o fixador rosqueado, o eixo é mantido com uma chave (existem planos especiais no eixo).

Não há falhas que não possam ser corrigidas manualmente. Se uma unidade separada não pode ser restaurada, apenas ela muda, não há necessidade de comprar uma nova broca.

Para evitar avarias, você deve seguir regras simples:

- Após o trabalho empoeirado, sopre os orifícios de ventilação e o interior do cartucho. Mantenha o instrumento limpo.

- Não superaqueça o motor - faça pausas para uso prolongado.

- Reabasteça a graxa nas peças rotativas periodicamente.

Uma furadeira elétrica é uma das ferramentas domésticas mais comuns. E é muito ruim quando de repente para de funcionar. Nesses casos, eu realmente quero consertar a broca com minhas próprias mãos.

Diagrama de dispositivo de furadeira elétrica.

O design de uma furadeira ou furadeira de impacto é bastante simples. Diferentes modelos de ferramentas diferem principalmente apenas na diferença no arranjo das peças e na qualidade de sua fabricação. A versatilidade do princípio de funcionamento e das estruturas utilizadas permite fazer reparos independentes da broca na maioria dos casos de mau funcionamento.

Qualquer furadeira elétrica é composta por um corpo, que abriga as partes elétricas e mecânicas, e um mandril, no qual a furadeira é montada, no eixo principal da furadeira. A parte elétrica geralmente contém:

- motor elétrico;

- escovas de contato fixadas no porta-escovas;

- botão iniciar (interruptor);

- regulador de velocidade do motor;

- dispositivo reverso;

- capacitor de partida;

- cabo de alimentação (cabo).

Diagrama do mecanismo de percussão da broca.

Por sua vez, um motor CA bifásico consiste em um estator e um rotor (armadura) com um coletor.

A parte mecânica inclui uma caixa de engrenagens e um sistema de rolamentos. A caixa de engrenagens transfere a rotação do motor elétrico para o eixo da broca, reduzindo a velocidade de rotação. Uma parte mecânica mais complexa em uma furadeira de impacto (broca de martelo). O redutor da furadeira de impacto proporciona o movimento percussivo-translacional e rotacional da furadeira (broca). Seu design, além da engrenagem, inclui pistões (choque e voador), aríete e pino de disparo.

Um mau funcionamento da parte elétrica se manifesta na forma de falta de rotação do motor, ou seja, quando não há indicação de que o motor está funcionando (zumbido, vibração, etc.). Se a furadeira de impacto não ligar e o cartucho for facilmente girado à mão, podemos falar com segurança sobre um mau funcionamento da parte elétrica. O mesmo pode ser dito se não houver controle de velocidade ou rotação reversa.O mau funcionamento esperado na parte elétrica é indicado por faíscas durante a operação da furadeira. Interrupções temporárias na operação da furadeira, ruídos estranhos também podem indicar um circuito elétrico.

Na maioria das vezes, um mau funcionamento na parte elétrica é devido ao desgaste das escovas de contato. Se eles estiverem desgastados em 40%, podem ocorrer faíscas e mau funcionamento. Com mais desgaste nas escovas, o motor simplesmente não liga. O procedimento para determinar o culpado de um mau funcionamento na parte elétrica é recomendado da seguinte forma (na medida do possível). Primeiro, o testador determina a integridade do cordão (cabo). Em seguida, o funcionamento do botão de partida (interruptor) e a integridade do capacitor de partida são verificados. Em seguida, os botões de contato são removidos e verificados. Ao final, é determinada a integridade dos enrolamentos do motor.

Um sinal claro de mau funcionamento na parte mecânica é o bloqueio do eixo da broca. Se o cartucho não puder ser rolado manualmente e, ao mesmo tempo, o zumbido do motor elétrico for ouvido quando ligado, o motivo está na avaria da caixa de engrenagens ou do rolamento. A causa mais comum de falha na parte mecânica é a destruição dos mancais de suporte. Danos à caixa de engrenagens também podem ocorrer quando o cartucho é girado manualmente e o motor elétrico está funcionando, e a rotação não é transmitida ao eixo principal. Uma avaria na parte mecânica pode causar avarias periódicas (paragem temporária) do berbequim, zumbidos, trituração e velocidade insuficiente do veio. Em perfuratrizes, uma falha mecânica pode remover o movimento percussivo da perfuratriz.

Finalmente, pode ocorrer um mau funcionamento no mandril de perfuração. Assim, pode ser difícil remover a broca quando os cames não estão divorciados devido a uma falha no encaixe dentro do mandril. Às vezes, um mau funcionamento se manifesta na forma de rolar o cartucho em relação ao eixo da broca. Neste caso, ocorreu um mau funcionamento na área onde o mandril estava preso ao eixo.

Uma das causas mais comuns de falha é o desgaste ou escovas de contato queimadas. Os primeiros sinais de desgaste das escovas aparecem na forma de faíscas na zona de contato das escovas com a armadura do motor elétrico e pequenas avarias na furadeira quando a carga aumenta.

A localização das escovas de contato dentro da broca.

Para muitos modelos de brocas, o acesso às escovas é simplificado e não é difícil trocá-las, e algumas brocas exigem desmontagem do corpo e remoção do porta-escovas. As escovas devem ser substituídas por novas de tamanho igual às escovas com defeito.

Eles devem ser firmemente fixados no porta-escovas. O contato elétrico do fio de alimentação deve estar bem apertado. O contato da escova com o coletor de armadura deve ser confiável. A ação da mola deve ser verificada.

A falha do motor é a segunda causa mais comum de falha da broca. Isso ocorre devido a danos no enrolamento ou na armadura do estator. Tal dano ocorre devido a um defeito de fábrica nos enrolamentos ou operação inadequada da furadeira (funcionamento prolongado sem interrupção, carga superior ao permitido quando a furadeira está emperrada, etc.). Como regra, a quebra elétrica do enrolamento é facilmente determinada visualmente ou pelo cheiro característico de queimado. Se não houver manifestações visíveis, os enrolamentos do motor devem ser verificados com um testador, um ohmímetro e um megômetro de acordo com o valor da resistência. Pode haver três tipos de danos no fio - um curto-circuito entre as voltas, uma quebra de uma volta no gabinete ou uma quebra de fio. O reparo do estator ou armadura não é realizado de forma independente.

Diagrama de conexão do motor de perfuração.

Para substituir os elementos do motor elétrico, o corpo da furadeira é desmontado, as escovas de contato e os cabos são desconectados e o motor elétrico é removido junto com os mancais de suporte.

Se necessário, remova a engrenagem motriz. O elemento defeituoso do motor elétrico é desconectado e substituído por um novo ou o antigo é instalado após reparo (rebobinamento) por profissionais.

O interruptor (botão de partida) e o controlador de velocidade na furadeira geralmente são combinados.O controle de velocidade é realizado pressionando o botão com força diferente. Primeiramente, você deve verificar a presença de tensão nos terminais de entrada e saída do botão. Se não houver sinal, remova cuidadosamente a caixa do botão e inspecione todos os contatos. Como regra, a queima ou a aderência dos contatos é determinada visualmente. Todos os contatos devem ser cuidadosamente limpos com álcool e limpos com lixa para lixamento. Depois disso, a presença de tensão deve ser verificada novamente. Se não houver sinal, o botão deve ser substituído por um novo. O motivo pode ser uma violação do contato elétrico com o fio. Neste caso, o fio deve ser soldado.

Diagrama de fiação para um botão de broca com reverso.

O mecanismo de rotação reversa é baseado em um sistema de contatos NA e NF. Sua prevenção é realizada de forma semelhante ao botão de partida. Além disso, você deve verificar todos os fios do mecanismo que vão para as escovas e o estator do motor elétrico.

O motivo da impossibilidade de dar partida no motor elétrico pode ser a falha do capacitor de partida. Normalmente, um estado de não funcionamento de um capacitor é perceptível por uma mudança na cor. Mas é mais confiável medir sua capacidade e comparar com o valor de face.

A verificação da parte elétrica começa com a determinação da integridade do cabo de alimentação (cabo) usando um testador ou ohmímetro.

É medida a resistência entre os contatos do plugue (detecção do curto-circuito dos fios) e a resistência de cada núcleo.

O encravamento do cartucho ou a presença de um chocalho indica a falha da caixa de velocidades ou dos rolamentos. Antes de tudo, você deve desmontar o corpo da broca e inspecionar a condição das engrenagens na caixa de engrenagens. Desgaste das estrias de fixação ou dentes de engrenagem destruídos indicam a falha da peça. Esta engrenagem precisa ser substituída. As engrenagens são inspecionadas ao longo de toda a circunferência, girando suavemente os eixos manualmente.

Os rolamentos são verificados girando o eixo neles. Com um eixo rígido, comece lubrificando os rolamentos. Se isso não ajudar, eles são removidos do eixo usando um extrator especial. A pista do rolamento é rolada manualmente. Se o movimento for difícil ou forem ouvidos sons estranhos, o rolamento deve ser substituído.