Em detalhes: reparo do motor a gás 53 faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Este vídeo mostra como fazer você mesmo reparação de motores a gás 53. Durante quase duas horas, o autor do vídeo revela passo a passo o procedimento de montagem do motor, começando com o trabalho preparatório e terminando com uma unidade totalmente pronta para instalação em um carro.

A primeira, fase preparatória, é uma lavagem completa de todas as peças do motor. O autor conta em detalhes sobre os materiais e ferramentas necessários para o desempenho de alta qualidade deste trabalho.

A próxima etapa preparatória é a instalação de peças pequenas, como buchas, rolamentos, retentores, pinos, bujões, etc. No decorrer da montagem, é informado sobre as possíveis nuances que surgem ao instalar certas peças. Este bloco também descreve o procedimento e as características para a instalação do virabrequim e do comando de válvulas, alinhando as engrenagens de acionamento conforme marcas especiais.

A seguir, o autor passa a descrever a montagem dos mecanismos de manivela e distribuição de gás. Passo a passo mostra a instalação de bielas, pistões com anéis, válvulas de admissão e escape. Nesta fase, a bomba de óleo é instalada e os pinos do cabeçote são aparafusados. Durante o processo de montagem, o autor do vídeo conta o esquema de movimentação do óleo no bloco de cilindros. A última ação importante é a montagem e ajuste do mecanismo de distribuição de gás, ou seja, a instalação de empurradores, balancins e ajuste de folga.

Depois disso, é demonstrada a instalação de vários acessórios no motor, como bomba, termostato, filtro de óleo, manômetro, tubos de conexão e muito mais. Como resultado, o motor está montado e pronto para ser instalado no carro.

| Vídeo (clique para reproduzir). |

Para descuidar do reparo do motor Gas 53, deve-se sempre manter o bom estado técnico do motor e sua constante prontidão para operação, bem como eliminar as causas que aceleram o desgaste de suas peças, utilizar a gasolina, óleo e lubrificantes.

Para descuidar do reparo do motor Gas 53, deve-se sempre manter o bom estado técnico do motor e sua constante prontidão para operação, bem como eliminar as causas que aceleram o desgaste de suas peças, utilizar a gasolina, óleo e lubrificantes.

Verifique periodicamente a fixação dos cabeçotes ao cabeçote e limpe os pistões e as superfícies das câmaras de combustão de depósitos de carbono. Aperte, se necessário, as porcas de fixação HZ. Antes disso, drene o líquido de arrefecimento do sistema de arrefecimento.

Então, para excluir a influência mútua do aperto de uma cabeça na outra, as fixações do tubo de entrada ao GC são afrouxadas. Em seguida, aperte as porcas que prendem o cabeçote ao cabeçote com um torque de 73-78 com uma chave de torque. A sequência de aperto das porcas que prendem o cabeçote ao cabeçote, consulte a Figura 1.

Recomenda-se apertar os cabeçotes durante as três primeiras manutenções e depois a cada TO-2. Usando as gasolinas e óleos recomendados e observando o regime de temperatura do motor, você não precisará reparar o motor Gas 53 em breve, se for necessário, e os depósitos de carbono não serão significativos e não afetarão o desempenho do motor.

Se essas condições não forem seguidas, uma camada de fuligem pode aparecer no motor, o que causa detonação, diminuição da potência e, via de regra, aumento no consumo de combustível. Para eliminar a fuligem, o tubo de admissão do HC é desmontado e os fundos dos pistões e as superfícies das câmaras de combustão são limpos.

Se o motor "come" gasolina com chumbo, a fuligem é umedecida com querosene antes da limpeza, para que não entre no sistema respiratório. Uma vez que há muito veneno forte na fuligem. A rápida re-formação de fuligem indica um mau funcionamento do motor e a reparação do motor Gas 53 é necessária.

Para aumentar a vida útil do motor antes da primeira revisão geral durante a operação, recomenda-se substituir os anéis do pistão e os casquilhos principais do virabrequim. Estes últimos estão sujeitos a substituição quando a pressão do óleo cai abaixo de 100 kPa em um motor quente a uma velocidade do virabrequim de 1200 min, o que corresponde a uma velocidade em marcha direta de 30-35 km / h.

O radiador de óleo deve estar desligado. Ao substituir os casquilhos principais, os casquilhos da biela também são inspecionados, sendo substituídos somente se necessário. Simultaneamente com a substituição dos casquilhos principais, as cavidades dos munhão da biela do virabrequim são limpas.

Esta operação deve ser realizada com muito cuidado, pois os restos de sujeira não removidos serão levados pelo óleo para os mancais da biela, o que levará a arranhões e desgastes.

Após a limpeza das cavidades, as rolhas são bem embaladas. Os anéis de pistão são substituídos se o consumo de óleo para resíduos exceder 400 gramas por 100 quilômetros. Instale o conjunto necessário de anéis, consistindo no primeiro anel de ferro fundido não cromado de compressão, o segundo - de um conjunto de discos de aço e um conjunto de anéis raspadores de óleo com discos de aço não cromados.

Ao substituir os anéis, a correia saliente não desgastada em sua parte superior é removida nas camisas do cilindro (com raspadores ou outras ferramentas). Simultaneamente com a substituição dos anéis do pistão, as cabeças dos cilindros e os fundos dos pistões são limpos de depósitos de carbono e as válvulas são retificadas nos assentos dos cabeçotes.

O mecanismo de distribuição de gás requer verificação periódica e, se necessário, ajuste das folgas das válvulas, limpando as válvulas dos depósitos de carbono e retificando-as nas sedes. As folgas são verificadas em um motor inativo quando o empurrador está totalmente abaixado.

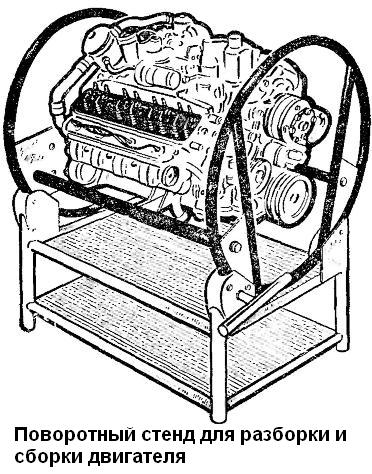

Para montar o motor, bem como desmontá-lo, o conjunto do bloco do motor com a carcaça da embreagem é fixado no suporte (consulte a Fig. 11 da seção "2.3.1. GAZ-53A e GAZ-66. Desmontagem do motor") .

Todas as peças do motor são dimensionadas antes da montagem (Tabela 4, consulte a seção "2.5.1. GAZ-53A e GAZ-66. Dimensões das peças principais, folgas e interferências nas interfaces do motor"). bem lavado, soprado com ar comprimido e enxugado com guardanapos limpos. Todas as conexões rosqueadas (pinos, bujões, conexões, etc.), caso tenham sido desmontadas durante a desmontagem ou tenham sido substituídas por novas, devem ser colocadas em chumbo vermelho ou chumbo branco diluído em óleo secante natural. As conexões de peça única (tampões do bloco e cabeçotes) são colocadas em verniz nitro.

O seguinte não é permitido para instalação em um motor reparado:

- contrapinos e arame splintovochnaya que estavam em uso;

- arruelas de mola que perderam sua elasticidade;

- parafusos e pernos com roscas alongadas;

- porcas e parafusos com bordas desgastadas;

- peças com mais de dois entalhes ou amassados na rosca ou roscas quebradas;

- juntas danificadas.

Monte o motor na ordem inversa da desmontagem.

Seguem-se recomendações separadas e requisitos adicionais para a montagem do motor.

No substituição de camisas de cilindro antes da instalação a luva é recolhida pelo soquete no bloco de cilindros.

As camisas são selecionadas usando uma régua de metal precisa e um conjunto de sondas da seguinte forma: a luva, instalada em seu lugar no bloco de cilindros sem gaxetas, deve ser enterrada em relação à superfície de contato do bloco de cilindros. A régua é instalada na superfície de contato e a sonda é inserida no espaço entre a régua e a extremidade da luva (Fig. 23). A espessura da junta é escolhida de tal forma que, após a instalação da luva com a junta, sua elevação acima da superfície do bloco de cilindros seja garantida dentro de 0,02 - 0,09 mm.

Arroz. 23. Determinando a posição da luva no bloco de cilindros

As juntas de vedação são produzidas em várias espessuras: 0,3; 0,2; 0,15 e 0,1 milímetros. Dependendo da folga, uma ou outra junta é colocada na camisa do cilindro, às vezes o valor necessário é obtido por um conjunto de juntas de várias espessuras.

Após a instalação no bloco de cilindros, as camisas são fixadas com mangas de fixação (consulte a Fig. 13 da seção "2.3.1. GAZ-53A e GAZ-66. Desmontagem do motor").

Como vedação de óleo traseira nos motores, é usado um cordão de amianto impregnado com uma mistura de óleo-grafite. Um cordão de 140 mm de comprimento é colocado nos ninhos do bloco de cilindros e do suporte da caixa de vedação. Com a ajuda do dispositivo, o cordão é pressionado em seus ninhos com leves golpes de martelo, conforme indicado na fig. 24. Sem remover o acessório, corte as extremidades do cabo rente ao plano do conector da caixa de gaxetas. O corte deve ser uniforme, não sendo permitido o desfiamento das pontas e o corte desigual.

Arroz. 24. Colocar o retentor de óleo traseiro do virabrequim no suporte do retentor de óleo

Aperte as porcas de fixação das capas dos mancais principais (torque 11-12 kgm). Depois de apertar e entalhar as porcas das capas dos mancais principais, o virabrequim deve girar facilmente com pouco esforço.

Fig.25. Pressionando a engrenagem do virabrequim

Após pressionar a engrenagem do virabrequim (Fig. 25), usando um extrator e uma manga de impulso, verifique a folga axial do virabrequim, para isso pressione o virabrequim na extremidade traseira do motor e use um calibrador para determinar a folga entre os face final da arruela traseira do mancal de encosto e face final do munhão principal dianteiro do virabrequim (Fig. 26). A folga deve estar dentro de 0,075 - 0,175 mm.

Arroz. 26. Verificação da folga axial

Ao montar as peças da biela e do grupo do pistão, os seguintes requisitos devem ser observados.

- Pinos de pistão são selecionados para as bielas de modo que à temperatura ambiente (+18 ° C) um dedo levemente lubrificado se mova suavemente no orifício da biela sob um leve esforço do polegar.

- Antes da montagem, os pistões são aquecidos em água quente até +70°C.

Pressionar um dedo em um pistão frio não é permitido, pois isso pode causar danos às superfícies dos orifícios das saliências do pistão, bem como à deformação do próprio pistão.

Arroz. 27. Conectando a biela ao pistão:

uma - para instalação em 1, 2, 3 e 4 cilindros; b - 5,6, 7 e 8 cilindros;

1-inscrição no pistão; 2 números na biela; 3 marcas na tampa da biela

As bielas e os pistões durante a montagem são orientados da seguinte forma:

- para os pistões do primeiro, segundo, terceiro e quarto cilindros, a inscrição no pistão e o número estampado na haste da biela devem ser direcionados em direções opostas, e para os pistões do quinto, sexto, sétimo e oitavo cilindros - em uma direção (Fig. 27).

- Os anéis de retenção do pino do pistão são instalados nas ranhuras das saliências do pistão de modo que a curva das antenas seja direcionada para fora.

- Os anéis de pistão são selecionados de acordo com as camisas em que irão trabalhar. A folga medida na junção do anel colocado na luva deve estar dentro de 0,3 - 0,5 mm para anéis de compressão e raspadores de óleo. Cromado é instalado na ranhura do pistão superior e um anel de compressão estanhado é instalado na segunda ranhura de dentro para baixo.

Antes da instalação nas camisas dos cilindros, as juntas dos anéis do pistão devem ser colocadas em um ângulo de 120 ° entre si, e as tampas de latão protetoras devem ser colocadas nos parafusos da biela para evitar danos acidentais na superfície dos munhão da biela .

Ao instalar pistões em camisas de cilindro, certifique-se de que a inscrição no pistão esteja direcionada para a extremidade dianteira do bloco de cilindros. Aperte as porcas dos parafusos da biela (torque 6,8 - 7,5 kgm) e trave.

Após pressionar a engrenagem na árvore de cames (Fig. 28), verifique com um calibrador de lâminas a folga axial entre o flange de encosto e a face final da engrenagem da árvore de cames. A folga deve estar dentro de 0,08 - 0,2 mm.

Arroz. 28. Pressionando a engrenagem na árvore de cames

- Coloque o pistão do 1º cilindro na posição do ponto morto superior (TDC) no curso de compressão.

- Insira o acionamento do britador-distribuidor no orifício do bloco de cilindros de forma que a ranhura do eixo de acionamento fique direcionada ao longo do eixo do motor e deslocada para a esquerda, contando ao longo do veículo.

- Fixe a carcaça do acionamento com um suporte e uma porca de forma que o suporte com furo rosqueado para montagem do disjuntor-distribuidor fique voltado para trás e girado em um ângulo de 23° à esquerda do eixo longitudinal do motor, conforme mostrado na fig. 29.

- Antes de instalar o disjuntor-distribuidor no motor, verifique a folga nos contatos do disjuntor e, se necessário, ajuste-o. A folga nos contatos deve estar dentro de 0,3 - 0,4 mm.

- Com as porcas do corretor de octanagem, gire o corpo do britador-distribuidor para que a seta fique na divisão zero da escala.

- Gire o rotor do distribuidor de modo que fique voltado para o terminal do primeiro cilindro. O terminal do primeiro cilindro na tampa do distribuidor de ignição está marcado com o número "1".

Coloque a tampa do distribuidor com fios e conecte-a às velas de ignição na ordem de funcionamento dos cilindros do motor (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). A ordem de disparo é moldada no coletor de admissão do motor.

Arroz. 29. Instalação do acionamento do disjuntor-distribuidor

Um dos motores mais lendários da indústria automobilística soviética pode ser considerado o GAZ 53 ou ZMZ 511. Serviu fielmente ao povo por muitas décadas. Até nossos tempos, muitos cantos separados da União Soviética operam essa unidade de energia “indestrutível”, e a usina GAZ ainda produz peças de reposição para ela.

A história do motor de combustão interna GAZ 53 começou em 1959, quando, por ordem do Partido Comunista, eles começaram a desenvolver um motor que deveria substituir o desatualizado GAZ 51. Então, pela primeira vez, um carro GAZ 53 foi equipado com uma unidade de energia número 511 em 1961, e isso continuou até 1993.

Durante o lançamento do carro, muitas modificações e modelos experimentais foram feitos. Assim, os motores foram instalados - GAZ-53F, GAZ-53A, GAZ-53-12 e ZMZ-511. Além disso, foram desenvolvidos modelos de motores que não foram instalados massivamente, mas foram usados no ajuste popular. Entre esses representantes, pode-se notar o UAZ com um motor GAZ 53 e o Gazelle com um motor GAZ 53.

Em paralelo com o 53º, a fábrica de Gorky produziu um híbrido - o GAZ 52. Era um motor de seis cilindros que deveria ser algo entre o GAZ 51 e 53. O GAZ 3307 tornou-se o receptor do 53º, que foi já equipado com unidades de potência MMZ e YaMZ. Em 1997, a linha de produção ZMZ-53 deixou de existir, restando apenas uma oficina para a fabricação de peças de reposição para o motor.

Na época de seu nascimento, o motor GAZ 53 era considerado forte o suficiente, pois possuía uma grande quantidade de cavalos de potência. Mais detalhadamente, vale a pena desmontar as características técnicas na tabela:

Todos os motores GAZ 53 de fábrica foram equipados com uma caixa de 4 velocidades. E somente em 1987, uma caixa de 5 velocidades foi desenvolvida para o motor ZMZ-511, que melhorou a potência de tração e o torque.

Qualquer carro, especialmente um soviético, foi ajustado pelo menos uma vez. Portanto, o 53º terço após as unidades de energia Volgovsky (GAZ 24) e Uazovsky (UMZ-417) em termos de popularidade em refinamento, pois possui um design simples e é fácil de inovar. Mas, no entanto, ele recebeu grande popularidade devido à introdução do motor em outros carros. Então, repetidamente, você pode encontrar um UAZ com um motor GAZ 53.

Para aqueles que amam o GAZ 24 ou 3102 forçado, eles podem facilmente instalar o ZMZ 511. Muitas vezes você pode ver como o Volga corre com o motor GAZ 53. Mas há várias desvantagens aqui: fumaça do escapamento, motor incomum som, um eixo cardan quebrado e muito mais.

Assim, a instalação do ZMZ 511 no GAZ 24 deve ser abordada com seriedade e totalmente calculadas todas as nuances, pois o potencial interno é bastante grande, mas nem todos têm a mente de levá-lo ao fim.

A manutenção de um carro com motor GAZ 53 é bastante simples e não é problemática, especialmente quando instalado em um GAZ 24. O motor, é claro, consome cerca de 10 litros de óleo, mas seu recurso é de cerca de 250.000 km com manutenção regular .

Portanto, vale a pena pintar as principais etapas de manutenção da unidade de energia:

- TO-1 - troca de óleo, filtro de combustível, aperto do mecanismo da válvula.

- TO-2 - troca de óleo, filtro de combustível, aperto do mecanismo da válvula, substituição do filtro de combustível e gaxetas da tampa da válvula.

- TO-3 - troca de óleo, filtro de combustível, aperto do mecanismo da válvula, substituição do kit de distribuição, substituição das velas de ignição, fios de alta tensão.

- TO-4 - troca de óleo, filtro de combustível, aperto do mecanismo da válvula, substituição do filtro de combustível, juntas da tampa das válvulas, juntas do cabeçote e panela.

A diferença de quilometragem entre as manutenções é de 12.500 km. Com cuidados adequados e regulares, o motor é capaz de percorrer cerca de 300.000 - 350.000 km. Após uma grande revisão, as trocas e manutenção do cartão de serviço técnico precisam ser realizadas com mais frequência.

O reparo do ZMZ-511 é realizado de acordo com as avarias em linha. Como a unidade de energia é bastante confiável, pode ser considerada o padrão de resistência. Mas, mesmo os melhores motores têm seus próprios recursos e precisam ser reparados.

O motor do GAZ 53 não quebra por nada, e isso leva imediatamente a uma grande revisão, que em muitos casos custa como um novo motor. É por isso que muitos motoristas praticam o reparo do motor GAZ 53 com as próprias mãos. Considere o principal processo tecnológico de revisão da unidade de energia ZMZ-53.

Quais procedimentos precisam ser seguidos e aprovados:

- Lavagem de motores.

- Desmontagem. Nesta fase, o motor é submetido a uma análise total de peças de reposição para determinar quais peças estão danificadas, quanto dano é causado ao bloco e virabrequim, a condição das cabeças do bloco, grupo do pistão e cabeças do bloco. Além disso, pequenos detalhes são submetidos a diagnósticos, a saber: a bomba de óleo e água, sem falhas a embreagem e outros.

- Processo de diagnóstico. Apenas três peças de reposição principais estão envolvidas aqui - um bloco (câmaras onde ocorre a combustão), um virabrequim (para manutenção) e uma cabeça de cilindro (condição do mecanismo de distribuição de gás).

- O processo de medição e dimensionamento. O virabrequim está sendo furado. Então, para esta parte, há uma tabela de tamanhos:

Para montar o motor, bem como para desmontá-lo, o conjunto do bloco do motor com a carcaça da embreagem é fixado no cavalete (ver Fig. 1).

Antes da montagem, todas as peças do motor são selecionadas por tamanho, bem lavadas, sopradas com ar comprimido e limpas com guardanapos limpos. Todas as conexões rosqueadas (pinos, bujões, conexões, etc.), caso tenham sido desparafusadas durante a desmontagem ou tenham sido substituídas, devem ser colocadas em chumbo vermelho ou chumbo branco diluído em óleo secante natural.

Para instalação em um motor reparado não permitido:

– pinos divididos e fio splintovochnaya que estavam em uso;

- arruelas de mola que perderam sua elasticidade;

- parafusos e pernos com roscas alongadas;

- porcas e parafusos com bordas desgastadas;

- peças com mais de dois entalhes ou mossas na rosca ou roscas quebradas;

Monte o motor na ordem inversa da desmontagem.

Seguem-se recomendações separadas e requisitos adicionais para a montagem do motor.

Ao substituir as camisas do cilindro antes da instalação, a luva é selecionada de acordo com o soquete no bloco do cilindro.

Mangas são selecionados usando uma régua de metal precisa e um conjunto de sondas da seguinte forma:

- a luva, instalada em seu lugar no bloco de cilindros sem gaxetas, deve ser enterrada em relação à superfície de contato do bloco de cilindros.

A régua é instalada na superfície de contato e a sonda é inserida no espaço entre a régua e a extremidade da luva (Fig. 2).

A espessura da junta é escolhida de tal forma que, após a instalação da luva com a junta, sua elevação acima da superfície do bloco de cilindros seja garantida em 0,02-0,09 mm.

As juntas de vedação estão disponíveis em várias espessuras:

0,3; 0,2; 0,15 e 0,1 milímetros. Dependendo da folga, uma ou outra junta é colocada na camisa do cilindro, às vezes o valor necessário é obtido por um conjunto de juntas de várias espessuras.

Após a instalação no bloco de cilindros, as camisas são fixadas com buchas de fixação (ver Fig. 3).

Um cordão de amianto impregnado com uma mistura de óleo-grafite é usado como retentor de óleo traseiro em motores. Um cabo de 140 mm de comprimento é colocado nos soquetes do bloco de cilindros e do suporte da caixa de vedação. Com a ajuda do dispositivo, o cordão é pressionado em seus ninhos com leves golpes de martelo, conforme indicado na fig. 4. Sem remover o acessório, corte as extremidades do cabo rente ao plano do conector do porta-gaxetas. O corte deve ser uniforme, não sendo permitido o desfiamento das pontas e o corte desigual.

Ao montar o virabrequim volante e embraiagem cumprem os seguintes requisitos.

As porcas de fixação do volante são apertadas, proporcionando um momento de 7,6-8,3 kgm.

Ao montar a embreagem, o disco acionado é instalado com um amortecedor no disco de pressão e centrado no mancal do virabrequim (o eixo de acionamento da caixa de câmbio pode ser usado como mandril).

As marcas “O” estampadas na carcaça da placa de pressão e no volante próximo a um dos orifícios para os parafusos de montagem da carcaça devem estar alinhados.

O conjunto do virabrequim, volante e embreagem devem ser balanceados dinamicamente. Desequilíbrio permitido 70 Gcm.

No balanceamento, o excesso de massa é removido do lado pesado perfurando o metal do volante a uma distância de 6 mm da coroa com uma broca com diâmetro de 8 mm a uma profundidade não superior a 10 mm.

Se o desequilíbrio do eixo montado exceder 180 Gcm, o eixo é desmontado e cada peça é balanceada separadamente. O desequilíbrio do volante não deve exceder 35 Gcm; desequilíbrio do conjunto da placa de pressão com a carcaça - 36 Gcm; Desequilíbrio de um disco conduzido - 18 Gsm.

Tampas dos mancais principais dispostos de forma que as saliências de fixação dos forros fiquem de um lado, e os números ou marcas estampadas nas capas correspondam aos números das camas. Ao instalar a tampa frontal, é necessário garantir que as antenas de fixação da arruela traseira do mancal de encosto entrem na ranhura da tampa e que não haja degrau entre a face final da tampa e a face final do cilindro quadra.

Aperte as porcas de fixação das capas dos mancais principais (torque 11-12 kgm). Depois de apertar e entalhar as porcas das capas dos mancais principais, o virabrequim deve girar facilmente com pouco esforço.

Após pressionar a engrenagem do virabrequim (Fig. 5), usando um extrator e uma manga de empuxo, verifique a folga axial do virabrequim, para isso pressione o virabrequim na extremidade traseira do motor e use um calibrador para determinar a folga entre os face final da arruela traseira do mancal de encosto e face final do munhão principal dianteiro do virabrequim (Fig. 6). A folga deve estar dentro de 0,075 - 0,175 mm.

Ao montar as peças da biela e do grupo do pistão, os seguintes requisitos devem ser observados.

pinos de pistão são selecionados para as bielas de modo que à temperatura ambiente (+18 0 C) um dedo levemente lubrificado se mova suavemente no orifício da biela sob um leve esforço do polegar.

Antes da montagem, os pistões são aquecidos em água quente até +70 0 С.

Pressionar um dedo em um pistão frio não é permitido, pois isso pode causar danos às superfícies dos orifícios das saliências do pistão, bem como à deformação do próprio pistão.

Bielas e pistões na montagem, estão orientados da seguinte forma: para os pistões do primeiro, segundo, terceiro e quarto cilindros, a inscrição no pistão “dianteiro” e o número estampado na biela devem ser direcionados em direções opostas, e para os pistões do quinto, sexto, sétimo e oitavo cilindros - em um lado (Fig. 7).

Os anéis de retenção do pino do pistão são instalados nas ranhuras das saliências do pistão de modo que a curva das antenas seja direcionada para fora.

Anéis de pistão são selecionados de acordo com as mangas em que vão trabalhar. A folga medida na junção do anel colocado na luva deve estar dentro de 0,3-0,5 mm para anéis de compressão e raspadores de óleo.Um anel de compressão cromado é instalado na ranhura superior do pistão e um anel de compressão estanhado é instalado na segunda ranhura com uma ranhura no interior em direção ao fundo.

Antes da instalação nas camisas dos cilindros, as juntas dos anéis do pistão devem ser posicionadas em um ângulo de 120° entre si, e as tampas de latão protetoras devem ser colocadas nos parafusos da biela para evitar danos acidentais na superfície dos munhão da biela .

Ao instalar os pistões nas camisas dos cilindros, certifique-se de que a inscrição no pistão "dianteiro" esteja direcionada para a extremidade dianteira do bloco de cilindros. Aperte as porcas dos parafusos da biela (torque 6,8 - 7,5 kgm) e trave.

Depois de pressionar a engrenagem na árvore de cames (Fig. 8), verifique com um calibrador de lâminas a folga axial entre o flange de encosto e a face final da engrenagem da árvore de cames. A folga deve estar dentro de 0,08 - 0,2 mm.

Às vezes, um carro quebra, exigindo medidas de restauração. Um desses procedimentos é o reparo do motor GAZ 53, que há muito expirou seu período de garantia. Sem carros, nossas vidas não seriam apenas menos intensas, mas também mais chatas. Além disso, o transporte de mercadorias é uma das tarefas prioritárias, que é realizada com a ajuda de veículos. Um representante proeminente da indústria automobilística nacional é o GAZ 53, que é bem conhecido por cada um de nós e é usado para vários tipos de transporte de carga.

Parece um caminhão clássico GAZ 53

O lendário carro GAZ 53 no momento de sua criação estava equipado com duas opções de motor com muitas modificações. O primeiro deles foi o GAZ 11 de 6 cilindros, que não encontrou sua ampla aplicação neste modelo do carro. Por sua vez, a segunda versão do motor ZMZ 53, com volume de 4,25 litros, foi instalada um número muito maior de vezes. Portanto, hoje o motor GAZ 53 geralmente é exatamente ZMZ 53. Esse motor é uma espécie de padrão para a confiabilidade e durabilidade de um motor de automóvel.

O motor ZMZ 53 para o carro Gaz 53

- batida dos rolamentos da biela;

- válvulas de escape queimadas;

- aumento do consumo de combustível e óleo;

- desgaste dos anéis do pistão;

- batidas das buchas ou pistões superiores;

- juntas do bloco de cilindros queimadas.

São esses problemas que mais frequentemente levam à falha do motor, o que pode fazer com que ele pare completamente. Quase todos eles estão associados a violações da operação da unidade. Assim, a abrasão dos anéis de pistão e o aparecimento de batidas nos rolamentos da biela são o resultado de negligenciar as instruções de operação do carro.

Por sua vez, a queima de várias válvulas e gaxetas é consequência direta do superaquecimento do sistema, e ocorre um aumento no consumo de óleo como resultado do desconhecimento das medidas preventivas.

A prevenção da operação do motor ZMZ 53 é uma garantia de manutenção de sua funcionalidade ideal e foi projetada para manter a operação do dispositivo no nível adequado.

Além disso, medidas semelhantes permitem determinar oportunamente a formação de qualquer dano grave ao motor e eliminá-lo com o menor custo.

É por isso que esses procedimentos são de grande importância e ajudam a evitar a formação de pequenas avarias, cuja lista foi fornecida acima. Em geral, a manutenção do motor GAZ 53 consiste nas seguintes atividades:

- reposição de fluido lubrificante;

- aperto das cabeças dos cilindros;

- verificar as montagens do coletor de escape;

- controle da quantidade de refrigerante;

- ajuste de válvulas;

- verificar o nível de óleo no sistema.

A implementação oportuna de todos os procedimentos acima pode servir como garantia do funcionamento bem-sucedido do motor do automóvel e garantir sua funcionalidade ideal. A manutenção do carro tem suas próprias sutilezas que devem ser levadas em consideração.

Sistema de lubrificação do motor Gás 53