Em detalhes: um reparo DIY de um compressor de ar elétrico 220v de um verdadeiro mestre para o site my.housecope.com.

A confiabilidade do equipamento do compressor depende em grande parte da manutenção oportuna e de qualidade. Um grande número de avarias no compressor de pistão é resultado da limpeza de má qualidade do ar comprimido (pó abrasivo, água e outras inclusões). A aplicação e a substituição e limpeza oportunas dos elementos filtrantes atrasarão o reparo do compressor por muito tempo.

As principais razões pelas quais um compressor de ar alternativo falha são:

- Condições de operação desfavoráveis

- A manutenção programada não é realizada

- Pessoal de serviço não competente

Para garantir manutenção, operação e reparo de alta qualidade do compressor com suas próprias mãos, é necessário resolver todos os pontos acima.

A principal diferença entre a manutenção e o reparo do compressor é que, durante os reparos, certas peças são substituídas à força e, durante a manutenção, as peças são substituídas conforme necessário, dependendo de sua condição real.

Um compressor é um dispositivo para aumentar a pressão e mover o gás para a fonte necessária (pistola de pulverização, esmerilhadeiras, chaves, aerógrafos e qualquer outro equipamento pneumático). O principal equipamento procurado na reparação de carrocerias tornou-se um compressor de pistão, tipo óleo. No pistão, o volume das câmaras de trabalho é alterado por meio de pistões alternativos.

Eles têm um número diferente de cilindros de trabalho e os distinguem de acordo com o seguinte arranjo estrutural:

| Vídeo (clique para reproduzir). |

- Horizontal

- Vertical

- Oposto

- Retangular

- em forma de V e W

- Em forma de estrela

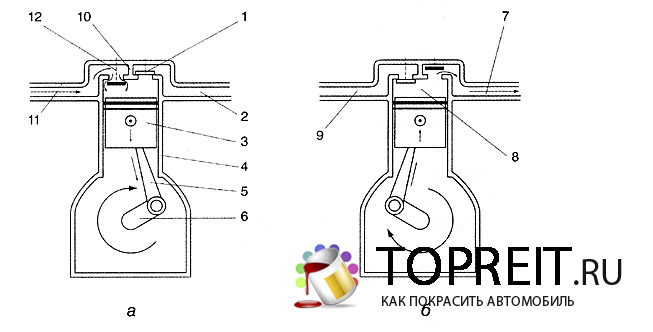

Antes de fazer reparos no compressor com suas próprias mãos, você precisa estudar sua estrutura técnica. A foto abaixo mostra um diagrama de um compressor de estágio único, grupo de pistão.

- Virabrequim

- Quadro

- Biela

- Pino do pistão

- Pistão

- Cilindro

- Válvula

- Cabeça do cilindro

- Placa da válvula

- Volante

- Retentores de óleo

- Rolamentos do virabrequim

No gabinete próximo ao motor elétrico há uma unidade de automação chamada pressostato. Pode ser usado para ajustar o compressor. É possível diminuir a pressão inflada ou aumentá-la.

Se algum defeito for encontrado (aparência de batidas, emperramento de peças em atrito, forte aquecimento, aumento do consumo de lubrificante, etc.), é necessário fazer reparos.

É importante estabelecer a definição do tipo e volume de reparos na fase de diagnóstico do estado do objeto antes dos reparos. As avarias do compressor podem ser divididas em dois grupos: avarias técnicas (parte de trabalho do grupo do pistão e avarias do equipamento elétrico). Abaixo estão as avarias mais comuns:

- Compressor (motor) não liga

- O motor elétrico zumbe e não gira

- Compressor não acelera

- Bata no grupo cilindro-pistão

- O cilindro está muito quente

- O desempenho caiu

- Vibração forte

O compressor não liga, o problema mais comum.O principal e trivial que pode haver nessa quebra é que não há tensão na rede. A primeira coisa a verificar é o plugue e o fio para um circuito aberto que alimenta o motor elétrico. Usando uma “chave de fenda testadora” especial, verifique se todas as fases estão energizadas. Verifique o fusível, se houver. Certifique-se de que os capacitores de partida estão funcionando (para compressores monofásicos, a tensão é de 220V).

Preste atenção ao nível de pressão no tanque (receptor). Talvez a pressão seja suficiente e a automação não dê partida no compressor, assim que a pressão cair para um determinado nível, o motor elétrico será acionado automaticamente. Isso não é um colapso, muitas pessoas esquecem essa nuance e se preocupam antes do tempo.

A válvula de retenção também pode se tornar um problema se o compressor não ligar. Além disso, uma unidade de automação defeituosa (pressostato) afeta a avaria (ligado, desligado), o botão na própria unidade pode ter se tornado inutilizável.

Se o motor elétrico não ligar, zumbir, zumbir não pegar a velocidade necessária ou parar durante a operação, isso nem sempre significa sua quebra.

As principais avarias do motor elétrico que podem interferir no seu correto funcionamento ininterrupto:

- Baixa potência do motor (tensão de rede insuficiente)

- Conexões frouxas, mau contato

- A válvula de retenção está fora de serviço (vazando), criando assim contrapressão

- Partida incorreta do compressor (consulte as instruções de operação)

- Grupo do pistão emperrado (por falta de nível de óleo, sobrecarga)

Se o motor elétrico do compressor não ligar e não emitir sons, isso indica o seguinte:

- Fusível de alimentação de rede disparou

- Proteção contra sobrecarga acionada

- Má conexão elétrica (problemas de fiação)

- O pior é que o motor elétrico queimou (muitas vezes há um cheiro característico)

Você não deve começar com tal colapso; se possível, deve ser eliminado assim que você ouvir os primeiros sinais de sua manifestação. As principais falhas se o compressor começar a bater e trabalhar mais alto do que antes:

- Rolamentos quebrados, buchas da biela

- Os rolamentos do virabrequim estão com defeito.

- Pistão desgastado, anéis, dedo no pistão

- Cilindro desgastado

- Cilindro e parafusos do cabeçote soltos

- Partícula sólida atingiu o cilindro

- O impulsor de resfriamento está solto na polia

Para reparar essas avarias, em casos simples, basta esticar todos os parafusos e porcas. Se o pistão, cilindro, virabrequim ou biela estiverem desgastados, é necessária uma revisão abrangente. Ao reparar um grupo de pistões, pode ser necessário furar o cilindro, se estiver muito desgastado e apresentar defeitos externos, selecione um pistão de reparo de acordo com as novas dimensões. Possíveis defeitos do sistema de pistão estão listados abaixo:

- Alterando o diâmetro do pistão, cilindro

- Distorção da forma do espelho do cilindro

- Riscos, arranhões, marcas de arranhões nas paredes do cilindro

- Rachaduras na parte de trabalho principal

- Flange rachaduras e quebra

Com operação prolongada, devido ao desgaste, aparecem riscos no espelho do cilindro, o diâmetro interno da bucha sob o eixo excêntrico aumenta. Durante os reparos, os cilindros são restaurados pressionando as mangas neles. As buchas gastas do eixo excêntrico são substituídas. Este reparo é bastante difícil de fazer com suas próprias mãos sem as ferramentas e equipamentos necessários.Já a etapa mais demorada e responsável é a restauração do cilindro. A perfuração é realizada em uma máquina de perfuração vertical usando um dispositivo especial.

No que diz respeito ao cilindro, consideraremos abaixo as principais avarias do cárter do compressor.

- Rachaduras nas paredes das cavidades do cárter

- Desvios no tamanho e forma dos locais de pouso

- Empenamento dos assentos

- Assentos quebrados para rolamentos do virabrequim

Quando estas unidades estiverem gastas, devem ser substituídas por novas. O furo para os rolamentos é furado em uma mandrilhadora horizontal para um diâmetro de mancal maior ou para prensar a bucha, seguido de furar a bucha prensada até o diâmetro necessário. O reparo de um compressor de tal complexidade deve ser realizado por especialistas qualificados.

Abaixo, peças de reposição "kit de reparo" para revisão geral do compressor, grupo de pistão.

Se o compressor estiver muito quente, isso indica algum tipo de mau funcionamento. Pode haver várias razões para o superaquecimento. Começando com um simples, é bloqueado o fluxo de ar para o cilindro e o cárter. Verifique se o impulsor está coberto por objetos estranhos.

Uma das principais causas de um compressor de aquecimento é a falta de nível de óleo. As unidades de trabalho trabalham para o desgaste, o alto atrito é criado como resultado, fica muito quente. Com mais trabalho desse tipo, o equipamento falhará rapidamente. Verifique o nível de óleo, se não for suficiente, é necessário completar até o nível correto.

Falha da válvula devido a contaminação carbonizada ou afrouxamento. Também pode haver passagens de ar obstruídas.

Olhe para o nível de pressão, é possível que a automação tenha quebrado e o compressor “debulhe” a uma pressão alta, e isso cause superaquecimento. A válvula de segurança pode precisar ser reparada ou substituída.

A queda no desempenho pode ser devido a vários motivos. Filtro de entrada de ar entupido e entupido. Remova e limpe o filtro com ar comprimido ou substitua-o. Principalmente em compressores alternativos, é feito de espuma regular.

É possível que haja um vazamento de ar em algum lugar. Inspecione todas as tubulações e mangueiras de entrada e saída. Como no caso anterior, é possível o desgaste e o mau funcionamento das válvulas, o que afeta muito o desempenho. Com um uso suficientemente longo, os anéis do pistão se desgastam, a vedação desaparece. Em casos mais graves, o cilindro e os pistões estão desgastados, riscados ou apresentam outros defeitos externos, o que leva à perda de compressão e o compressor deixa de bombear ar.

Vale a pena verificar a tensão da correia que liga o motor elétrico e o virabrequim do sistema de pistão. Quando solto, o deslizamento é possível e o compressor para de bombear ar adequadamente.

Se o óleo entrar na câmara de trabalho, sinais ruins o suficiente, é claro, isso não levará à falha completa do compressor, mas pode prejudicar muito o trabalho de pintura e a ocorrência de defeitos durante a pintura. As principais razões para o óleo chegar onde não precisa: Preenchido com óleo de baixa viscosidade, ou seja, o óleo é muito líquido, escoa pelas vedações e anéis. O nível de óleo está muito alto. Devido ao excesso de óleo, ele é espremido com força e entra na câmara. Óleo incorreto usado. Encha apenas com óleo de compressor especial.

O pistão e os anéis do bloco de cilindros estão gastos. Além disso, o desgaste do próprio cilindro afeta a entrada de óleo na câmara de trabalho. Para eliminar o mau funcionamento, é necessário reparar o compressor do grupo de pistão, descrito acima.

Um compressor alternativo, como qualquer equipamento técnico, requer certa manutenção. O uso adequado ajudará a prolongar a vida útil do seu equipamento compressor. Considere as principais atividades de manutenção, reparo e operação do compressor.

1. Substituição e limpeza do filtro de ar.O elemento filtrante é feito principalmente de material não tecido, espuma de borracha ou sintonina. Se o compressor estiver localizado no mesmo local onde o carro está sendo pintado, ele está muito entupido (varas) com poeira de tinta, verniz e outros materiais de pintura. O filtro evita a entrada de pó abrasivo no cilindro, o pistão e o cilindro se desgastam menos. Troque e limpe o filtro com a maior frequência possível, pois isso aumentará significativamente o recurso e atrasará o reparo do compressor.

3. Dreno de condensado. Um item importante na manutenção do compressor. O ar está saturado de umidade, inevitavelmente entra no receptor com o ar de admissão. Com o tempo se acumula em grandes quantidades. Com alto teor de condensado, pode ser liberado nas mangueiras de ar, o que leva a defeitos durante a pintura. A condensação também causa corrosão dentro do receptor. Drene o condensado com a maior frequência possível, pelo menos uma vez por semana, especialmente durante as estações quentes e úmidas.

4. Monitore a condição geral, sopre periodicamente a poeira e outros contaminantes. Preste especial atenção ao impulsor do motor elétrico, às aletas do cilindro, ao resfriador de ar, pois à medida que são usados, poeira e poeira da tinta aderem a eles, o que reduz a capacidade de refrigeração.

5. Inspecione o acionamento da correia quanto a desgaste e tensão. Ao pressionar a correia no ponto médio, ela não deve dobrar mais de 12-15 mm. Aperte todos os parafusos e porcas. Verifique periodicamente o funcionamento da válvula de segurança, que serve para proteger contra sobrepressão, devido a uma avaria no pressostato.

Siga todos os métodos acima e você atrasará o reparo do compressor por um longo tempo.

O principal objetivo de um compressor de ar é comprimir gás e fornecer continuamente um jato de ar sob pressão para equipamentos pneumáticos e ferramentas pneumáticas. Esse ar é um transportador de energia e garante a operação de pistolas de pulverização, aerógrafos, chaves inglesas e uma pistola de enchimento de pneus.

A ferramenta pneumática listada é mais segura de usar do que uma ferramenta elétrica, por exemplo. O equipamento pneumático não pode sofrer curto-circuito, o que pode causar choque elétrico e incêndio. É por isso que essa ferramenta é amplamente utilizada em oficinas de automóveis ou ao reparar um carro com suas próprias mãos.

O compressor de ar é aplicável em casa e, quando para de funcionar, torna-se necessário repará-lo. No entanto, o reparo de compressores não é particularmente difícil, é bem possível fazê-lo sozinho.

Para entender os problemas do compressor, você precisa entender claramente em quais elementos ele consiste e para que eles se destinam. O compressor, na configuração mínima, consiste em um supercharger (um motor que cria um fluxo de ar) e um receptor - um recipiente que contém ar comprimido. Os compressores de pistão mais usados.

Um dos principais requisitos para o compressor é a sua segurança. Se a pressão no receptor não for controlada, o compressor queimará. Há uma alta probabilidade de que o cilindro receptor possa explodir. Para evitar isso, o receptor está equipado com um relé eletrônico que desliga automaticamente o compressor quando a pressão do ar atinge um determinado valor.

O compressor de ar está equipado com um manômetro que mostra a quantidade de pressão de ar no cilindro.Uma válvula de retenção é usada para proteger o compressor de influências negativas. Sua principal função é evitar que o ar retorne ao compressor quando a unidade for desligada ou sofrer alguma interferência.

Para projetos mais complexos de compressores, a presença de equipamentos adicionais, como automação para o compressor, é típica. Normalmente em compressores pequenos, a unidade de automação mantém uma pressão de até oito atmosferas por meio de um pressostato, ligando ou desligando a alimentação do motor elétrico quando a pressão mínima ou máxima no reservatório é atingida.

Ao mesmo tempo, existem dois manômetros: um grande mostra a pressão no cilindro receptor, um pequeno - na saída. O pressostato pode ser equipado com uma válvula de descarga. Quando a unidade estiver parada, ela será aberta, o que facilita a partida posterior do motor.

Em alguns modelos, um radiador de resfriamento é fornecido nos tubos para fornecer ar do compressor ao receptor.

O resfriamento a ar ajuda a reduzir a formação de condensado no receptor. Tal ninharia no design prolonga a vida útil da automação.

A presença de uma válvula de drenagem permite drenar rapidamente o condensado do receptor, pois é desejável concluir cada sessão da unidade com esta operação.

A válvula de segurança libera o aumento de pressão no reservatório, se por algum motivo a automação não funcionar, protegendo o motor do compressor de sobrecarga.

O filtro de ar protege o sistema de pistão de areia, sujeira e fumaça de tinta.

Existem os seguintes tipos de compressores:

- Ação volumétrica - mantenha gás ou ar em um espaço confinado, aumente a pressão. Entre eles estão:

- rotativo, o princípio de funcionamento é a sucção e compressão do gás durante a rotação das placas; o volume de trabalho diminui, isso leva a um aumento na pressão.

- pistão - a pressão é criada pelo movimento de pistões e válvulas; confiável em operação, mas mais barulhento que os rotativos.

- Dinâmicos - proporcionam compressão aumentando a velocidade do movimento do gás, aumentando sua energia cinética, que é convertida em energia de compressão. Distinguir:

- centrífuga - utilizada para troca de ar em minas;

- axiais ou axiais.

Considere como funciona um compressor do tipo pistão, o ar ou gás nele é comprimido por um pistão que se move ao longo do cilindro:

- À medida que o pistão (3) sobe no cilindro do compressor (4), o gás de trabalho é comprimido. O motor elétrico move o pistão através do virabrequim (6) e biela (5).

- As válvulas de sucção e exaustão abrem e fecham sob a ação da pressão do gás.

- O diagrama à esquerda mostra a fase de sucção de gás no compressor. Quando o pistão desce, é criado um vácuo no compressor e a válvula de entrada (12) abre. Assim, o gás entra no espaço do compressor.

- O diagrama à direita mostra a fase de compressão do gás. O pistão sobe e a válvula de escape (1) abre. O gás sai do compressor a alta pressão.

O próprio soprador produz um jato de ar irregular, que não pode ser usado, por exemplo, para usar um aerógrafo. O receptor salva a situação suavizando as pulsações de pressão.

Tendo reabastecido o estoque de informações sobre a instalação do compressor, você pode reparar o compressor de forma independente. Existem as seguintes avarias da unidade do compressor:

- A ventoinha do compressor não arranca.

- De vez em quando, o protetor térmico dispara.

- Quando o compressor é acionado, o protetor térmico dispara e queima o fusível.

- O motor da unidade está funcionando, mas não bombeia ar para o receptor ou o faz lentamente.

- Quando o supercharger é desligado, a pressão no receptor cai.

- Alto teor de umidade no fluxo de ar de saída.

- Vibração forte do motor.

- A unidade do compressor está funcionando de forma intermitente.

- O fluxo de ar é consumido abaixo do normal.

Existem várias razões possíveis pelas quais o compressor não arranca..

Se a unidade não iniciar e não zumbir, você precisa verificar a tensão de alimentação com uma chave de fenda indicadora. Se houver uma fase, as conexões plug-to-soquete estão normais, vale a pena verificar os fusíveis sujeitos a derretimento.

Fusíveis defeituosos são substituídos por outros, mas da mesma classificação. Não instale novos fusíveis projetados para uma corrente elétrica maior. Se os fusíveis queimarem repetidamente, pode haver um curto-circuito na entrada do circuito.

O compressor pode não dar partida devido à operação incorreta do pressostato ou falha nas configurações de nível. Para verificar se este é o caso, solte o gás do cilindro e ligue o supercharger. Se o motor estiver funcionando, reconfigure o relé. Não funciona - mude a parte necessária.

O motor não funcionará quando o corte térmico for acionado, desligando a energia devido a uma sobrecarga do sistema de pistão. Nesse caso, o reparo do compressor faça você mesmo consiste em deixar o motor esfriar por 20 minutos, após os quais o funcionamento da unidade voltará ao normal.

Acontece que a proteção térmica funciona regularmente. Isso acontece devido à baixa tensão na rede ou alta temperatura do ar na sala. A tensão na rede não deve ser inferior ao limite inferior da faixa recomendada pelo fabricante, basta medir esse valor com um multímetro.

Estando em uma área mal ventilada, um motor de pistão refrigerado a ar geralmente superaquece. A solução é mover o compressor para outra sala bem ventilada.

O filtro de entrada do soprador pode estar entupido devido ao fluxo de ar ruim, caso em que deve ser lavado ou substituído.

O problema é mais grave se a proteção térmica dispara quando o compressor é acionado e o fusível queima. Talvez não seja projetado para a potência da unidade, então é substituído pelo apropriado.

O fusível pode queimar devido à sobrecarga da rede. Vale a pena verificar e desconectar alguns dos consumidores que carregam a rede. O reparo de compressores de ar é difícil se o relé de tensão não funcionar corretamente ou a válvula de derivação quebrar. Neste caso, é melhor procurar ajuda numa oficina ou serviço.

Se a tensão na rede for muito baixa, o motor elétrico do compressor não suportará a rolagem do eixo e emitirá um zumbido. Vale a pena verificar a tensão na rede com um multímetro (deve ser de pelo menos 220V).

Se a tensão estiver normal, pode haver muita pressão no receptor e o pistão não pode empurrar o ar. Para eliminar esse mau funcionamento, os fabricantes recomendam fortemente colocar o interruptor na posição "OFF" por 15 segundos e depois transferi-lo para a posição "AUTO".

Se tais ações não levarem a um resultado positivo, é provável que haja um mau funcionamento do interruptor de controle de pressão do receptor ou uma válvula de controle entupida.

Um relé defeituoso deve ser reparado ou substituído. Você pode tentar consertar a válvula de controle removendo a cabeça do cilindro e limpando os canais.

Uma queda na pressão indica um vazamento de ar do sistema. Acontece:

- na via aérea;

- na válvula de saída do receptor;

- na válvula de controle da cabeça do pistão;

É necessário verificar cuidadosamente toda a tubulação com uma solução de sabão, cobrindo toda a linha. Se um vazamento for encontrado, ele deve ser selado.

A torneira de saída pode vazar ar se não estiver bem fechada ou devido a um mau funcionamento. Se a torneira estiver fechada e a solução de sabão estiver borbulhando, a peça deve ser substituída.

O problema pode estar na válvula da cabeça do pistão. Para realizar reparos adicionais no compressor de ar, é necessário desmontar o cabeçote e remover a sujeira que pode ter se acumulado na válvula. Antes de iniciar o trabalho, certifique-se de sangrar todo o ar comprimido do receptor.Se a pressão cair novamente, a válvula precisa ser trocada.

O ar fornecido pelo compressor pode ser muito úmido nos seguintes casos:

- a umidade se acumulou no receptor;

- o filtro de entrada de ar está muito sujo;

- o compressor está em uma sala com alta umidade.

Para combater a umidade, os seguintes métodos são aplicáveis:

- você deve drenar regularmente o excesso de líquido do cilindro receptor;

- o elemento filtrante é lavado ou substituído;

- a unidade é transferida para outra sala onde o ar é mais seco ou são instalados filtros especiais.

Motores de pistão tendem a vibrar muito. Não se preocupe até que a vibração se torne muito perceptível. Pode-se supor que o motivo seja o desgaste das pastilhas de vibração, que são facilmente substituídas.

A vibração pode ser causada por parafusos soltos. Neste caso, o reparo do compressor de ar é um simples aperto dos parafusos.

As interrupções no funcionamento da unidade compressora são causadas por:

- Mau funcionamento do pressostato. O pressostato de ar para o compressor é usado para proteger automaticamente a unidade nos seguintes casos:

- a pressão de sucção torna-se menor que a calculada;

- pressão de descarga excede o limite permitido.

Distinguir interruptor de baixa pressão, cuja operação direta (abertura do contato) ocorre quando a pressão cai para um valor controlado. Quando a pressão aumenta pelo valor de ajuste, ocorre uma operação inversa (fechamento do contato).

No interruptor de alta pressão a operação direta (abertura do contato) ocorre quando a pressão aumenta para um valor predeterminado. A operação inversa (fechamento de contato) ocorre quando a pressão diminui.

O pressostato é reparado ou substituído por um novo.

- Seleção intensiva de ar comprimido - ocorre devido a uma incompatibilidade no desempenho da unidade do compressor

com consumo de energia. Essas avarias do compressor podem ser eliminadas se, ao comprar uma ferramenta pneumática, você estudar minuciosamente suas características e descobrir quanto ar é consumido por unidade de tempo.

Esse mau funcionamento ocorre devido a um vazamento de gás no sistema de alta pressão, bem como se o filtro de entrada de ar estiver entupido. Você pode eliminar o vazamento de ar esticando todas as juntas de topo e envolvendo-as com fita de vedação.