Mas relatórios com exemplos de revisões não foram publicados anteriormente no site - consideramos este trabalho simples e não escrevemos relatórios sobre ele - foi dado como certo que também realizamos revisões comuns.

No entanto, após um aumento do número de perguntas sobre este tema, decidimos mostrar em detalhes a revisão padrão, por assim dizer, da “câmara de pesos e medidas”.

Quais são as razões para uma revisão padrão, por que não fazer o ajuste, forçando o motor? A resposta é simples - nem todo mundo precisa de ajuste e nem sempre. Muitas vezes, o cliente está bastante satisfeito com os parâmetros de um mecanismo serial, mas seu recurso se esgotou. O cliente precisa de um reparo bom e de alta qualidade, o orçamento geralmente é limitado e o recurso precisa de um alto. Oferecemos a esses clientes revisão normal do motor , no entanto, com alguns pequenos ajustes que cardinalmente afetam a vida útil do motor e têm sido testados por nós em projetos de ajuste.

Vamos considerar mais esse trabalho em todos os detalhes.

Então, nosso cliente traz o carro da Oka, com motor de dois cilindros 11113, volume 0,75 litros. A quilometragem exata é desconhecida, mas cerca de 100 mil km. Sintomas - as velas são oleosas, também há um forte transbordamento de óleo através da ventilação do cárter para o compartimento do filtro de ar. Diagnóstico - grupo de pistão.

Vamos olhar para o carro e no compartimento do motor. Descobrimos que alguém já colocou uma linha de retorno de combustível. Também fazemos este tipo de trabalho. Uma linha para drenar o combustível no tanque do Oka também é necessária com um motor serial, especialmente em clima quente, em engarrafamentos.

O carro Oka começou a ser produzido há muito tempo e ganhou popularidade considerável entre os motoristas domésticos. Obviamente, as características técnicas do carro em questão estão longe dos requisitos de um motorista moderno. Apesar disso, ao mesmo tempo o Oka era muito popular devido à sua economia inerente. Os proprietários de um carro Oka desde os primeiros anos de produção geralmente encontram falhas no sistema de propulsão. Isso é facilmente explicado pela vida útil e condições de operação do veículo. Uma das maneiras mais eficazes de restaurar a capacidade de trabalho do veículo é revisar o motor Oka ou VAZ 11113. Fazer reparos sozinho é bastante difícil, pois muitos processos exigirão equipamentos caros. Para economizar dinheiro, você pode preparar o Eye para uma grande revisão com suas próprias mãos.

Os benefícios da revisão são claros. O reparo em larga escala do motor permitirá: aumentar a vida útil do veículo, aumentar o recurso do motor e aumentar seu desempenho.

A primeira etapa da revisão é um diagnóstico detalhado do motor de combustão interna. É bastante difícil realizar uma verificação em uma garagem. Para determinar a produtividade do motor, você precisará de equipamentos de informática e habilidades apropriadas.

Para realizar uma restauração completa do motor, é necessário desmontar o dispositivo do carro. Realizar este procedimento com as próprias mãos não é tão simples, apesar das pequenas dimensões do motor. Para evitar danos ao motor, é necessário usar vários equipamentos especializados: estruturas de suporte, um extrator hidráulico, um dispositivo para pendurar o motor.

Após a desmontagem do motor ter sido concluída com sucesso, é necessário proceder à sua desmontagem. É necessário desmontar o motor estritamente em uma determinada ordem para evitar danos às suas peças individuais.

Após a desmontagem, é necessário prosseguir para a etapa mais importante da revisão, que consiste em solucionar problemas de componentes individuais do motor de combustão interna. O principal objetivo da revisão é devolver os elementos do veículo às configurações de fábrica. Portanto, o único manual de reparo Oka correto são as instruções do fabricante original.

Durante a restauração em grande escala do motor VAZ 11113, os seguintes procedimentos são obrigatórios:

Reparos de carros em grande escala exigem habilidades apropriadas e equipamentos caros. Portanto, para realizar a restauração, você terá que recorrer a profissionais.

Uma das etapas mais importantes na restauração do motor é o processamento da cabeça do cilindro. O fabricante do veículo indica o limite de tratamento da cabeça admissível, que deve ser rigorosamente observado ao realizar reparos. Antes de prosseguir com um reparo em grande escala, é necessário estudar detalhadamente as instruções do fabricante. Além disso, é imperativo verificar com o mestre em que profundidade a cabeça do cilindro será processada. Se o elemento estiver desgastado acima do limite permitido, a operação adicional da cabeça do bloco é proibida. Se for possível o processamento e restauração do cabeçote, o trabalho é acompanhado pela substituição obrigatória da junta do cabeçote. Nesse caso, também é necessário levar em consideração a profundidade de processamento do elemento para dar ao bloco sua estanqueidade original.

Para restaurar o motor de combustão interna VAZ 11113 para as configurações de fábrica, é recomendável usar os serviços de oficinas confiáveis. A revisão é um procedimento bastante complicado e demorado, que deve ser realizado por artesãos qualificados. Antes de realizar reparos, é necessário avaliar sensatamente os custos da restauração. Alguns entusiastas de carros se esquecem de apreciar a diferença entre restaurar um elemento e substituí-lo. Com o desgaste crítico do motor, os custos de reparo podem exceder o custo primário do motor de combustão interna. Se for necessário substituir elementos individuais do veículo, vale a pena usar apenas peças de reposição originais do fabricante.

Após o reparo, vale a pena começar a operar o carro. Durante o período de amaciamento, é necessário evitar um aumento da carga no sistema de propulsão. Caso contrário, o custo de restauração do motor não se justificará e o veículo VAZ 11113 perderá novamente seu desempenho.

VIDEO

A restauração completa do desempenho do motor ocorre reparando:

Cada etapa tem suas próprias características. Por exemplo, ao desmontar, o principal é seguir uma determinada sequência para não danificar nada. E quaisquer medições em um motor sujo estarão erradas.

O reparo de uma cabeça do bloco de cilindros é indicado na subseção 10.5.1.

teclas “para 8”, “para 10”, “para 13”, “para 17” e “para 19”

cabeças intercambiáveis “para 10”, “para 13”, “para 17” e “para 19”

chaves para parafusos com hexágono interno “para 5” e “para 10”

botão

alicate

Chave de fenda

conjunto de antenas planas

micrômetros (com limites de medição 0-25, 25-50 e 75-100 mm)

paquímetro

relógio comparador com suporte de indicador

chave de torque

removedor de filtro de óleo

Remova a unidade de potência do carro e uma transmissão do motor (subseção 10.6 ver.).

1. Desaperte a porca do parafuso de fixação inferior do gerador ao suporte do motor dianteiro e.

2. . remova a mola e as arruelas planas do parafuso.

3. Solte a porca que prende o alternador à barra de tensão.

4. Afaste uma porca da fixação de um nível de tensão do gerador a um gancho de cabelo de uma cabeça do bloco de cilindros.

5. Remova o olhal do prisioneiro e da barra de tensão. Instale o olhal no prisioneiro e aperte a porca (o olhal será necessário para remover o motor do chassi auxiliar).

6. Remova a correia de acionamento do alternador das polias do alternador e do virabrequim do motor.

7. Retire um parafuso da fixação inferior do gerador a um suporte dianteiro do motor e remova o gerador juntamente com um nível de tensão.

8. Remova a vareta de óleo do orifício do bloco de cilindros.

9. Solte as braçadeiras da mangueira de ventilação do cárter e remova a mangueira.

10. Solte a braçadeira de fixação da mangueira de conexão no tubo de saída do cabeçote e.

11. . remova a mangueira do bocal junto com o termostato.

12. Remova as três porcas que prendem o sensor de torque de faísca à carcaça do acionador de acessórios.

13. Desconecte a mangueira do controlador de ponto de ignição a vácuo e remova o sensor de torque de faísca da carcaça da transmissão.

14. Solte as braçadeiras e desconecte as mangueiras de vácuo do tubo de entrada e.

15. . aquecimento do tubo de entrada.

16. Afrouxe a braçadeira e desconecte a pequena mangueira de ventilação do cárter do encaixe da tampa do cabeçote.

17. Solte a braçadeira da mangueira de combustível (da bomba de combustível ao carburador) e.

18. . remova-o do encaixe de injeção da bomba de combustível.

19. Solte as duas porcas de montagem da bomba de combustível.

20. . Remova a bomba de combustível dos prisioneiros da carcaça de acionamento.

21. Afrouxe o parafuso que prende a carcaça do acionador de acessórios e.

22. . remova a carcaça de acionamento dos prisioneiros do cabeçote.

23. Afaste dois parafusos da fixação de um braço de um tubo de recepção (as arruelas de mola instalam-se abaixo de parafusos).

24. Desaperte as quatro porcas que prendem os flanges do tubo de escape do silencioso aos prisioneiros do cabeçote (arruelas planas são instaladas sob as porcas) e.

25. . remova o tubo de entrada com o suporte e a mangueira para fornecer ar quente ao filtro de ar.

26. Remova os dois parafusos que prendem o flange do tubo de entrada da bomba de água.

27. Afrouxe o parafuso que prende o suporte do tubo de entrada ao bloco de cilindros e.

28. . remova o tubo de entrada da bomba de água com as mangueiras e o conjunto do termostato.

29. Afrouxe a braçadeira e remova a mangueira de saída do aquecedor do tubo de saída do cabeçote.

30. Desconecte a mangueira do regulador do ponto de ignição a vácuo da conexão do carburador.

31. Desaperte as três porcas que prendem o tubo de admissão à cabeça do cilindro (as arruelas planas são instaladas sob as porcas) e.

32. . remova o conjunto do tubo de admissão com o carburador.

33. Prenda as cintas de içamento nas estruturas do motor. Eleve o motor apertando as correias. Afrouxe a porca que prende o suporte do motor dianteiro ao suporte do chassi auxiliar.

34. . remova a mola e as arruelas planas e.

35. . remova o parafuso com arruela plana.

36. Desaperte a porca do parafuso que prende o suporte do motor traseiro ao chassi auxiliar, remova a mola e as arruelas planas e.

37. . remova o parafuso com arruela plana. Remova o motor do chassi auxiliar.

38. Coloque o motor em um suporte estável ou suporte para desmontagem e remontagem. Afaste três parafusos de fixação de um suporte avançado do motor ao bloco de cilindros e retire um suporte.

39. Remova o filtro de óleo do motor (recomendamos usar um extrator especial).

40. Remova os três parafusos que prendem a tampa frontal da correia de transmissão do eixo de comando e remova-a.

41. Afaste uma porca da fixação de um rolo de tensão.

42. Desaperte o parafuso que prende a polia de acionamento do alternador do virabrequim, impedindo que o volante gire (coloque uma chave de fenda no parafuso que prende a carcaça da embreagem ao motor e na coroa do volante). Remova o parafuso da polia com arruela plana.

43. Gentilmente, levante a polia de acionamento do alternador com uma chave de fenda (ou espátula) e remova-a da extremidade dianteira do virabrequim.

44. Remova a correia dentada da árvore de cames da polia da árvore de manivelas.

45. Remova o rolete tensor do pino do bloco de cilindros.

46. Remova o espaçador da polia intermediária.

47. Proteja a polia da árvore de cames contra rotação, apoiando uma chave de fenda no pino que prende a tampa da correia dentada e desaperte o parafuso de montagem da polia.

48. Remova a polia da engrenagem da árvore de cames, remova a chaveta da polia se estiver solta na ranhura do eixo.

50. . quatro parafusos da tampa traseira (três deles prendem a bomba d'água ao bloco de cilindros).

51. Remova a tampa da correia de acionamento da árvore de cames traseira.

52. Insira uma chave de fenda entre o flange da carcaça da bomba e o bloco, deslize a bomba para fora de sua sede.

53. Remova a bomba e a gaxeta (mostrada pela seta).

54. Solte as duas porcas que prendem a tampa do cabeçote, remova as arruelas planas e.

56. Remova a tampa do cabeçote do cilindro.

57. Afaste seis parafusos de fixação de uma cabeça do bloco de cilindros.

58. . com cabeça intercambiável, chave de caixa e chave dinamométrica (porque o torque de aperto dos parafusos é de aprox. 80 N/m ou 8 kgf/m).

59. Usando uma chave de fenda, separe a cabeça do bloco e.

60. . remova o cabeçote do cilindro.

61. Remova a junta do cabeçote.

62. Remova os onze parafusos que prendem o cárter de óleo do motor.

63. Usando uma chave de fenda, separe o cárter de óleo do bloco de cilindros e remova o cárter e sua junta.

64. Desaperte os três parafusos que prendem o receptor da bomba de óleo (as arruelas de pressão são instaladas sob as cabeças dos parafusos) e remova o receptor.

65. Remova o O-ring do receptor da bomba de óleo.

66. Remova as quatro porcas da tampa inferior da biela (duas em cada tampa).

67. Remova as capas dos rolamentos da biela. Se os números dos cilindros não estiverem visíveis neles, marque-os (perfurando ou pintando).

68. Remova os casquilhos da biela dos munhão do virabrequim. Se você não planeja substituir os revestimentos, marque-os no lado de não trabalho.

69. Empurre cuidadosamente as bielas nos cilindros para que as bielas não batam nas paredes do cilindro.

70. Remova os pistões e bielas dos cilindros. Se os números dos cilindros nas bielas não estiverem visíveis, marque (por puncionamento ou pintura).

71. Retire a roda dentada do virabrequim com uma chave de fenda.

72. . remova-o da extremidade dianteira do virabrequim.

73. Remova a chave da polia dentada da ranhura na extremidade dianteira do virabrequim.

74. Remova os seis parafusos de montagem da bomba de óleo.

75. . retire-o com uma chave de fenda e separe a bomba do bloco de cilindros.

76. Remova o conjunto da bomba de óleo da extremidade dianteira do virabrequim.

77. Fixe o volante do giro, desaperte os seis parafusos de sua fixação e.

78. . remova a arruela de pressão dos parafusos.

79. Remova o volante do flange traseiro do virabrequim do motor.

80. Atenção: se a manga de montagem permanecer no volante, marque imediatamente o furo no virabrequim em que foi instalada. Caso contrário, haverá um desequilíbrio.

81. Remova os cinco parafusos e duas porcas que prendem o suporte do retentor de óleo traseiro do virabrequim.

82. Retire o suporte com uma chave de fenda e.

83. . retire-o do motor.

84. Fixe o virabrequim de girar inserindo uma haste de metal ou pino no orifício de balanceamento de seu contrapeso e desaperte os parafusos que prendem as engrenagens dos eixos de balanceamento.

85. Remova os parafusos com arruelas planas.

86. Retire as engrenagens do eixo de equilíbrio com duas chaves de fenda e.

88. Desaperte os seis parafusos que prendem as tampas do mancal principal do virabrequim (dois parafusos em cada tampa) e.

89. . Remova as capas dos mancais principais e os mancais inferiores.

90. Retire um eixo de manivela das camas do bloco de cilindros.

91. Remova as arruelas de encosto do virabrequim (no mancal central do virabrequim) e os casquilhos superiores do mancal principal.

92. Se necessário, remova as chaves das extremidades traseiras dos eixos de equilíbrio.

93. Se for necessário substituir os rolamentos traseiros dos eixos de balanceamento, desaperte os parafusos de fixação das placas de encosto e.

95. Retire os rolamentos do eixo traseiro dos assentos do bloco de cilindros batendo nos eixos de equilíbrio através de um mandril de metal macio e.

96. . remova os rolamentos do eixo de equilíbrio traseiro.

97. Se for necessário substituir os rolamentos dianteiros, remova os eixos balanceadores. Para fazer isso, remova os anéis de retenção dos rolamentos traseiros usando um alicate especial.

98. . Remova os eixos de equilíbrio do bloco de cilindros através dos alojamentos dos mancais traseiros.

99. . retire os bujões das extremidades dianteiras dos eixos de balanceamento, remova os anéis de retenção e pressione os rolamentos dianteiros com um mandril (barba), aplicando força nos anéis externos dos rolamentos.

100. Recomendamos remover os anéis do pistão com um extrator especial. Se não estiver, solte suavemente a trava do anel de compressão superior e remova-o do pistão.

101. Remova o anel de compressão inferior da mesma forma.

102. . anéis raspadores de óleo (superior e inferior) e.

103. . expansor de anel de óleo.

104. Se necessário, use um mandril especial para pressionar o pino para fora da biela. Observe que, para montar o pistão com a biela, é necessário aquecer a cabeça superior da biela a uma temperatura de 240 ° C e é necessário um mandril especial para instalar o pino do pistão.

105. Pressione o retentor traseiro do virabrequim para fora do suporte, colocando blocos sob o suporte para não danificá-lo. Limpe a superfície de contato do suporte com o bloco de cilindros dos restos do selante antigo.

Instale um conjunto de bloco de cilindro limpo com eixos de balanceamento no suporte e enrole os pinos ausentes nele.

Lubrifique os casquilhos e arruelas de encosto do virabrequim, bem como os pistões e vedações, com óleo de motor. Ao montar o motor após o reparo, instale novos retentores de óleo do virabrequim.

Instale as camisas nos soquetes e capas dos mancais principais, coloque o conjunto do virabrequim com a engrenagem de acionamento do eixo de balanceamento nos mancais principais e insira os semi-anéis de encosto nos mancais do mancal principal central (Fig. 2-14).

Arroz. 2-14. Instalação de semi-anéis persistentes de um virabrequim em um ninho do rolamento médio radical

As tampas são contadas a partir do lado de acionamento da árvore de cames

Os semi-anéis devem estar voltados para as ranhuras em direção às superfícies de impulso do virabrequim (uma camada antifricção é aplicada na superfície dos semi-anéis do lado das ranhuras).

Estabeleça tampas de rolamentos radicais de acordo com as etiquetas que são colocadas em sua superfície externa (fig. 2-15). Expanda as tampas de modo que as marcas em cada uma delas fiquem na lateral do suporte do gerador. Aperte os parafusos de montagem.

Arroz. 2-15. Marcas nas capas dos mancais principais.

Verifique a folga axial do virabrequim. Para fazer isso, gire o bloco de cilindros com a parte traseira para cima e instale um suporte com um indicador sobre ele, de modo que a perna do indicador fique apoiada no flange do virabrequim. Movendo o eixo para cima e para baixo (por exemplo, com chaves de fenda), meça a folga axial do eixo com um indicador, que deve estar dentro de 0,06-0,26 mm. Se o curso for maior, volte ao normal substituindo os semi-anéis antigos por novos ou instalando semi-anéis de maior espessura.

Instale as engrenagens nos eixos de equilíbrio de forma que as marcas de alinhamento nas engrenagens fiquem contra as marcas na engrenagem de acionamento do virabrequim (Fig. 2-16). Instale as arruelas e prenda as engrenagens com parafusos.

Arroz. 2-16.Marcas para instalação de engrenagens de eixos de balanceamento: 1 - engrenagens de eixos de balanceamento; 2 - engrenagem do virabrequim; A - Marca TDC no suporte do retentor traseiro do virabrequim

Instale o retentor traseiro do virabrequim no suporte 3 (Fig. 2-17), lubrificando-o previamente com óleo de motor. O deslocamento da caixa de gaxeta para dentro em relação à superfície externa “E” do suporte não deve ser superior a 0,25 mm. A saliência da caixa de empanque em relação à superfície “E” não é permitida.

Arroz. 2-17. Suporte do retentor de óleo traseiro do virabrequim: 1 - caixa de empanque; 2 - buchas de centragem do redutor; 3 – o titular de um epiploon de costas; A - cavidades de gases do cárter; B - cavidade de óleo; C - cavidade do sistema de refrigeração; D - superfícies do suporte adjacentes ao bloco de cilindros; E - superfície externa do suporte

Pressione duas buchas de montagem 2 no suporte do retentor de óleo traseiro, certificando-se de que as buchas sobressaiam 6,5 + 0,2 mm do lado oposto ao bloco de cilindros.

Limpe as superfícies de contato do suporte e do bloco de cilindros dos restos da junta antiga, sujeira, óleo e graxa. Na superfície “D” do suporte encostado ao bloco de cilindros, aplique o selante KLT-75TM ou um selante similar do tipo TV-1215 da Three Bond.

Coloque o suporte com a caixa de empanque no mandril 41.7853.4011 e mova-o do mandril para o flange do virabrequim. Fixe o suporte ao bloco de cilindros com parafusos e porcas.

Instale o volante no virabrequim de forma que a marca (orifício em forma de cone) próximo ao aro fique contra os eixos dos munhão da biela do virabrequim. Instale os parafusos de montagem da arruela e do volante, bloqueie-os com um retentor (consulte a Fig. 2-13) e aperte os parafusos de montagem.

Combine os pistões do mesmo grupo de massa com os cilindros por classe e monte os pistões com bielas, conforme indicado abaixo. Utilizando a bucha do kit A. 60604, insira os pistões com bielas nos cilindros (Fig. 2-18).

Arroz. 2-18. Instalação do pistão com anéis de pistão no cilindro usando a luva de montagem do kit A. 60604

O kit inclui buchas de tamanhos normais e de reparo de pistões. Você também pode usar a manga ajustável 67.7854.9517.

Instale os rolamentos nas bielas e nas tampas das bielas. Instale as bielas e capas nos munhão do virabrequim, aperte os parafusos da biela. As tampas da biela devem ser instaladas de modo que o número do cilindro na tampa fique oposto ao número do cilindro na extremidade inferior da biela.

Usando o mandril 67.7853.9580, pressione o retentor de óleo dianteiro do virabrequim na tampa da bomba de óleo. Despeje um pouco de óleo de motor na bomba de óleo e gire sua engrenagem de acionamento várias vezes. Instale a bomba de óleo com o retentor dianteiro do virabrequim no mandril 67.7853.9580 e gire a engrenagem motriz para que possa ser colocada na extremidade dianteira do virabrequim. Mova a bomba do mandril para o eixo, instale uma junta sob a bomba e conecte-a ao bloco de cilindros.

O orifício do pino no pistão está deslocado do eixo em 1,2 mm, portanto, ao instalar os pistões nos cilindros, a seta na cabeça do pistão deve apontar para o acionamento do eixo de comando.

Para a correta instalação da bomba, dois pinos guia (Fig. 2-19) são pressionados em seu alojamento, que devem encaixar nos orifícios correspondentes no bloco de cilindros.

Arroz. 2-19. Pinos guia da bomba de óleo

Insira um receptor de óleo com um o-ring no orifício da bomba de óleo, conecte-o à bomba de óleo e à tampa do mancal principal central do virabrequim (consulte a Fig. 2-12).

Instale o reservatório de óleo 5 com a gaxeta 4 e fixe.

Instale e aparafuse o flange do filtro de óleo com a gaxeta no bloco de cilindros. Aparafuse o sensor da luz de advertência da pressão do óleo no flange. Lubrifique o O-ring do filtro de óleo com óleo de motor e aperte o filtro de óleo manualmente no encaixe do flange.

Insira duas buchas de centragem (Fig. 2-20) no bloco de cilindros e instale a junta do cabeçote sobre elas.

Arroz. 2-20. Buchas para centrar a cabeça no bloco de cilindros

Ao montar o motor, sempre instale uma nova junta sob o cabeçote. Não é permitido o uso de uma junta usada. Antes de instalar a junta, é necessário remover o óleo das superfícies de contato do bloco e do cabeçote. A junta deve estar limpa e seca. O contato do óleo com a superfície da junta não é permitido. Em caso de entrada de óleo, desengordurar a junta.

Gire o virabrequim para que os pistões fiquem no meio dos cilindros.

Instale o cabeçote montado de acordo com as instruções do capítulo “Peculiaridades do reparo do motor” ao longo das buchas de centragem. Aperte os parafusos do cabeçote em sequência (fig. 2-21). Para garantir uma vedação segura e evitar o aperto dos parafusos durante a manutenção do veículo, aperte os parafusos do cabeçote em quatro etapas:

1 recepção - aperte os parafusos com torque de 20 N m (2 kgf m);

2 recepção - aperte os parafusos com um torque de 70,0-85,0 N m (7,1-8,7 kgf m);

3 recepção - aperte os parafusos em 90 °;

4 recepção - aperte novamente todos os parafusos em 90 °.

Arroz. 2-21. A ordem de aperto dos parafusos do cabeçote

Os parafusos do cabeçote só podem ser reutilizados se tiverem um comprimento não superior a 135,5 mm (consulte a Fig. 2-57). Se os parafusos forem maiores, substitua-os por novos. Antes de montar o motor, lubrifique as roscas e as cabeças dos parafusos mergulhando-as no óleo do motor. Em seguida, deixe escorrer o excesso de óleo. Remova o óleo dos orifícios dos parafusos no bloco de cilindros.

Insira a bomba de refrigerante com junta na sede do bloco de cilindros. Instale a tampa da correia dentada traseira e prenda-a junto com a tampa da bomba no bloco de cilindros. Além disso, prenda a tampa da correia dentada traseira com um parafuso no bloco e uma porca no pino na cabeça do cilindro.

Antes de instalar a bomba d'água, certifique-se de que a polia da bomba esteja firmemente conectada ao rolo aplicando um torque de 24,5 Nm (2,5 kgfm) na polia. A polia não deve girar.

Insira as chaves de segmento nos soquetes nas extremidades dianteiras do virabrequim e da árvore de cames e instale as polias dentadas. Segurando a polia da árvore de cames com a ferramenta 67.7811.9509, fixe-a com parafuso e arruela. Antes da instalação, aplique selante tipo UT-6 na rosca do parafuso.

É proibido substituir os parafusos de fixação do volante pelo parafuso de fixação da polia da árvore de cames e vice-versa devido ao seu revestimento diferente. Os parafusos do volante são fosfatados e o parafuso da polia da árvore de cames é oxidado.

Gire a árvore de cames com a ferramenta 67.7811.9509 até que a marca na polia se alinhe com a barra de ajuste na proteção da correia dentada traseira (Fig. 2-22).

Arroz. 2-22. Verificação da coincidência das marcas de alinhamento na polia da árvore de cames e na tampa de proteção traseira da correia dentada

Gire o virabrequim na direção de um ângulo de rotação menor até que a marca de alinhamento na polia fique alinhada com a marca na tampa da bomba de óleo (Fig. 2-23). Você pode girar o virabrequim com uma chave para um parafuso temporariamente enrolado na extremidade dianteira do virabrequim.

Arroz. 2-23. Verificação da coincidência das marcas de alinhamento na polia do virabrequim e na tampa da bomba de óleo

É proibido girar o virabrequim e as árvores de cames até que a correia dentada esteja instalada. Isso fará com que os pistões batam nas válvulas e danifiquem as válvulas e os pistões.

Instale a polia com um eixo (ou sem eixo se o rolo tiver um aro de plástico) e um espaçador. Aperte-o na posição de tensão mínima da correia.

Coloque a correia dentada na polia do virabrequim e, puxando os dois ramos, coloque o ramo esquerdo atrás do rolete tensor e enrole-o em torno da polia da bomba de refrigeração. Deslize a parte inferior da correia sobre a polia do virabrequim.Ao instalar a correia, evite suas curvas acentuadas (raios menores que 20 mm) para não danificar o cordão de vidro da correia.

Estique levemente a correia com o rolete intermediário, gire o virabrequim duas voltas no sentido de rotação e verifique se as marcas de alinhamento coincidem (ver Fig. 2-22 e 2-23).

Se as marcas não coincidirem, repita a operação de instalação da correia, corrigindo a posição da polia da árvore de cames. Se as marcas coincidirem, ajuste a tensão da correia e as folgas no mecanismo das válvulas, conforme indicado no capítulo “Características de reparo do motor”. Instale a tampa da correia dentada dianteira e prenda-a com parafusos.

Coloque cuidadosamente a junta na ranhura da tampa da cabeça do cilindro em toda a volta. Instale a tampa no cabeçote, coloque as buchas de borracha nos prisioneiros e porcas com arruelas. Se as buchas apresentarem sinais de destruição, substitua-as por novas. Aperte as porcas uniformemente em várias etapas até que a arruela assente no pino. Lembre-se que a estanqueidade da tampa depende do rigor de todas as operações para a sua instalação.

Enrole em uma cabeça do bloco de cilindros de uma vela de ignição e o medidor do índice de temperatura de um líquido esfriando.

Instale o tubo de saída 2 (Fig. 2-10) da camisa de resfriamento com uma gaxeta no cabeçote e fixe-o com duas porcas. Instale a junta e fixe a flange do tubo de alimentação 3 da bomba de refrigeração ao bloco de cilindros. Coloque as mangueiras que vão para o termostato no tubo de derivação e no tubo de alimentação, instale o termostato 4 e aperte as mangueiras com braçadeiras.

Instale a caixa de acessórios com o-ring no cabeçote e fixe-a com o parafuso. Ao instalar o corpo, preste atenção especial à posição do anel de vedação na ranhura, pois ao apertar o parafuso, o anel pode saltar para fora da ranhura e morder entre as bordas da ranhura e a superfície do cabeçote. Se o o-ring apresentar sinais de mordida, deve ser substituído por um novo.

Instale o espaçador isolante térmico com gaxetas, empurrador e bomba de combustível (consulte a subseção “Instalação da bomba no motor”).

Lubrifique com óleo de motor e coloque o O-ring no flange do sensor de torque de faísca. Encaixe o sensor na caixa de acessórios de forma que a marca do meio no flange do sensor fique contra o pino de montagem na caixa de acessórios (Figura 2-24). O eixo do sensor é conectado à haste da árvore de cames em apenas uma posição, quando os cames de acoplamento do eixo entram nas ranhuras da haste da árvore de cames.

Arroz. 2-24. Instalação do sensor de torque de faísca. A seta mostra a borda de montagem no corpo das unidades auxiliares

Fixe o suporte com o suporte da suspensão dianteira da unidade de potência ao bloco de cilindros. Fixe a barra tensora 2 (Fig. 2-25) do gerador com olhal no cabeçote e instale o gerador prendendo-o na barra tensora e no suporte 4 do suporte da suspensão dianteira da unidade motriz.

Arroz. 2-25. Instalação do gerador: 1 - polia de acionamento do gerador; 2 - tampa de tensão; 3 - gerador; 4 - um braço de um suporte de um suporte de suspensão dianteiro da unidade de potência; 5 - correia de acionamento do alternador

Deslize a polia de acionamento do alternador no virabrequim e prenda-a com um parafuso e uma arruela. Coloque a correia nas polias do virabrequim e do alternador e ajuste sua tensão.

Coloque uma junta nos prisioneiros do cabeçote, instale e prenda o tubo de admissão com o suporte da alavanca intermediária de acionamento do carburador. Instale o carburador com uma junta, fixe-o com porcas e feche-o com um bujão tecnológico por cima. Lembre-se que o aperto das porcas com o torque necessário só deve ser feito em carburador frio (motor). Os torques de aperto das porcas de montagem do carburador são fornecidos no Apêndice 1.

Instale a articulação do acelerador fixando-a no carburador e na alavanca intermediária no tubo de admissão.

Encaixe a mangueira de ventilação de exaustão do cárter na tampa do cabeçote e no retentor do retentor de óleo traseiro. Fixe a mangueira com braçadeiras. Instale um medidor de nível de óleo.

A parte superior do indicador de nível de óleo deve estar na posição vertical, pois o indicador tem formato curvo e não está inserido no bloco de cilindros em nenhuma outra posição.

Instale a mangueira de abastecimento de gasolina da bomba de combustível para o carburador e prenda-a com braçadeiras. Instale a mangueira reguladora de vácuo do sensor de torque de faísca, bem como a mangueira de ventilação do cárter, do cabeçote ao carburador.

Coloque e prenda com braçadeiras as mangueiras do aquecedor no tubo de saída do cabeçote e no tubo de entrada da bomba de refrigerante.

Encha o motor com óleo através da abertura na tampa do cabeçote.

O Oka foi criado como um carro popular, pensado para atender a demanda não só dos jovens, mas para fechar o nicho formado de veículos para pessoas com deficiência.

Com base nos requisitos técnicos e na tarefa proposta pelos projetistas, todo o carro, e em particular a unidade de força, teve que ser feito de componentes amplamente utilizados, capaz de realizar manutenção e reparos por conta própria sem envolver serviços qualificados de um estação de serviço certificada.

A história do desenvolvimento da família de carros Oka viu o uso de várias unidades de potência. Inicialmente, durante a “prototipagem”, o motor original da série Daihatsu Cuore AB foi instalado no carro, que tinha 2 cilindros e desenvolvia uma potência de 26 a 30 cv. Vários primeiros veículos de teste foram feitos.

Apesar do projeto do motor ter sido totalmente desenvolvido pelos projetistas da Toyota, esse motor não foi copiado pelos projetistas soviéticos, pois a análise do projeto revelou maiores requisitos para a qualidade das peças de fabricação e montagem do próprio motor.

Além disso, a instalação de tal unidade de energia exigiria a criação completa da produção de motores a partir de "0", o que afetaria o custo final do carro e o momento de lançamento do carro em série.

Quando o conceito de carro "jovem" ou "do povo" foi aprovado, um carro VAZ 2108 foi entregue ao transportador da fábrica de automóveis Togliatti, que determinou o destino da unidade de energia para o bebê.

Em 1979, os projetistas das unidades de potência VAZ haviam trabalhado completamente o motor 2108 e estavam prontos para mudar a linha de motores de exportação VAZ 2108-1 de 1,1 litro para o motor 2108 de 1300 cc, que foi para o mercado doméstico. Portanto, decidiu-se desenvolver seu próprio motor de 2 cilindros com base em uma nova unidade de potência, que formou a base da linha de produção VAZ.

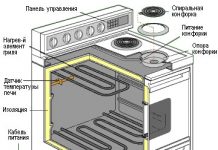

O motor de 650 cc da Oka. saiu da metade da unidade de potência 2108. A escolha de exatamente metade do bloco já desenvolvido e do próprio motor foi determinada pelo custo de desenvolvimento de equipamentos para a fabricação de um motor de 2 cilindros. Um recurso de design deste deuce a gasolina em linha é um eixo de comando no cabeçote que controla a operação de quatro válvulas - 2 para cada cilindro.

O processo de trabalho no motor ocorre em duas rotações do virabrequim, o que provoca a presença de vibrações durante o funcionamento do motor de combustão interna. Para compensar o desequilíbrio, dois eixos de balanceamento são instalados para amortecer a vibração. A potência do motor é de 29 cv. O torque máximo é de 44,1 Nm, que é alcançado às 3.400 rpm.

O sistema de abastecimento de combustível é feito de acordo com o padrão Euro-0 baseado em um carburador. A bomba de combustível tem um acionamento mecânico das unidades do motor.

O sistema de óleo é semelhante ao 2108 original usando uma bomba de engrenagem.O óleo é retirado do cárter e é direcionado através de canais internos diretamente para os pares de atrito do eixo de comando e virabrequim.

As paredes do cilindro são lubrificadas pela névoa de óleo gerada pela rotação do virabrequim. As hastes das válvulas e partes do mecanismo de distribuição de gás, com exceção da própria árvore de cames, são lubrificadas por gravidade.

O motor Oka 11113 (VAZ 11113) apareceu no processo de finalização da unidade de potência VAZ 2108 e trazendo seu volume de trabalho para 1500 hp. Novamente, uma solução tímida foi usada. Blocos de motor e 650 e 750 cc eram externamente absolutamente idênticos. As mudanças afetaram o diâmetro do pistão, que foi aumentado de 76 para 81 mm. O bloco do motor foi redesenhado internamente.

As divisórias entre os cilindros foram afinadas e um circuito adicional de refrigeração da câmara de combustão foi eliminado. A unidade de potência tornou-se mais carregada na parte da temperatura. Essa deficiência nos estágios iniciais levou ao emperramento do pistão, arranhões nas paredes do cilindro e outras avarias devido ao resfriamento insuficiente.

Devido à implementação de melhorias, o motor 11113 ficou mais potente e já entregava 35 cv. e 52 Nm de empuxo. O motor permaneceu carburado e atendeu aos requisitos ambientais Euro-0.

As principais avarias dos primeiros motores de 650 cc e do motor 11113 incluem o aumento do ruído e da vibração. O ruído aumentado aparece quando o motor aquece e é causado pela presença de eixos de equilíbrio. O ruído é considerado normal, embora cause preocupação aos proprietários de automóveis.

Ruído adicional pode ser causado pelo aumento das folgas das válvulas. Eliminado por ajuste. A vibração, por outro lado, tem um motivo construtivo e se deve ao acionamento de apenas 2 pistões, que possuem curso de trabalho em apenas 2 voltas do CV, ou seja, no processo de operação, 1 pistão gira o CV por 360°.

Queima da junta do cabeçote. É causado por imprecisão na fabricação de juntas em fábricas e aperto inadequado da cabeça do bloco, o que permite compressão incompleta da junta. Durante os reparos, este elemento de vedação não deve ser reutilizado. É necessária a substituição obrigatória, prestando atenção à superfície da junta e se encontrar arranhões, não a utilize.

As dificuldades ao iniciar um motor quente de 750 cc são devido ao diafragma da bomba de combustível e ao layout do compartimento do motor. Temperaturas de operação elevadas do bloco do motor levam à formação de vapores de combustível nas cavidades da bomba, e a unidade não foi projetada para bombear um meio gasoso.

Em caso de mau funcionamento na pista, basta colocar um pano úmido na carcaça da bomba. Isso será suficiente para chegar à base e substituir o diafragma.

Perda de faísca. O sistema de centelhamento nos cilindros é feito de acordo com um circuito sem contato usando uma bobina de ignição. A localização da serpentina permite a entrada de água ao passar pelas poças. Isso causa a falha do elemento que aumenta a tensão e se expressa na incapacidade de dar partida no motor.

Sistema de refrigeração. Tem os mesmos problemas que todos os motores VAZ. O desempenho de má qualidade da bomba leva à sua falha, que no devido tempo leva ao superaquecimento do motor. O mesmo se aplica à confiabilidade do termostato. Se ocorrerem problemas, os elementos devem ser substituídos.

Falhas de sensores eletrônicos. Eles são causados pelo desempenho de baixa qualidade da eletrônica de fabricantes russos, bem como pela baixa cultura de montagem de unidades de energia, que permitem a fixação incompleta de sensores na carcaça do motor.

O reparo do motor OKA pode ser realizado em uma garagem se você tiver experiência em manutenção e reparo de motores de combustão interna fabricados na Rússia. Com exceção de elementos específicos, os reparos do motor são realizados usando componentes usados para reparar os motores VAZ 21083 e VAZ 21093.

O motor Oka da primeira e da segunda geração é bastante confiável.E sujeito aos requisitos de fábrica para os regulamentos de manutenção, possui um recurso de 120.000 km.

De acordo com o passaporte do veículo, tanto o motor 11113 quanto o motor 1111 possuem um programa de manutenção a cada 15.000 km. Para manutenção nesse intervalo, recomenda-se o uso de óleo de motor totalmente sintético. Ao usar óleos de motor semi-sintéticos, e ainda mais minerais, o motor Oka exige uma troca de lubrificante de acordo com a vida útil do óleo, ou seja, pelo menos 10.000 km.

Neste caso, o sistema de óleo deve ser lavado e o elemento filtrante substituído. O volume de óleo no motor Oka é de 2,5 litros, mas ao substituir, 150-300 ml de lubrificante permanecem nas paredes do motor, de modo que o volume de enchimento é controlado pela vareta. O transbordamento de óleo não é permitido.

O sistema de arrefecimento do motor OKA 11113 requer substituição de fluido após 60.000 km. Ao mesmo tempo, o refrigerante mantém suas propriedades lubrificantes e anticorrosivas e prolonga a operação do sistema de refrigeração.

A cada 30.000 km, é necessário um ajuste obrigatório da válvula. Mas, na verdade, as folgas são ajustadas de acordo com a condição técnica com controle em uma determinada corrida.

O trabalho adicional que não é relevante em carros modernos inclui a limpeza obrigatória do carburador a cada 30.000 km com ajuste de marcha lenta a cada MOT seguinte.

Aos 60.000 km, independentemente da condição técnica, a correia dentada é substituída. O desenho do grupo cilindro-pistão permite que as válvulas se dobrem quando a correia se rompe, portanto este procedimento não deve ser negligenciado.

Ajustar o motor Oka não faz sentido prático em condições normais de operação. Um aumento de potência e torque ao piscar as unidades ECM pode dar um aumento de até 10% na potência, o que, com uma potência de cerca de 30 cv. não seria muito útil.

Como uma modificação de garagem, o ajuste do motor Oka é realizado instalando um injetor do VAZ 21083i, mas o custo do refinamento pode ser comparado com a instalação do motor chinês TJ376QE FAW (Daihatsu), que foi montado em um SeAZ fabricado em Serpukhov Oka 11116-02 carro em 2007-08.

Em série, apenas os motores VAZ 1111 e VAZ 11113 foram instalados no carro. Foi com essas unidades de energia que o carro foi entregue às redes de distribuição.

Como opções para economizar produção e atender aos requisitos ambientais, tanto o SeAZ quanto o KAMAZ tentaram usar unidades de energia de outros fabricantes. Isso se deve ao fato de que a AvtoVAZ se recusou a continuar a produção de minicarros e parou de fornecer unidades de energia para completar o carro.

Assim, em 2004, foi feita uma série experimental de carros com um motor coreano Hyundai Atos. 15 carros foram produzidos para testes de teste, mas o programa não entrou em série.

Também este ano, foram realizados testes em pequena escala na SeAZ de carros com motores da fábrica MeMZ 245 de Melitopol. O carro foi chamado OKA-Astro e posteriormente foi produzido em pequenas séries com base na fábrica de montagem de automóveis Kamov. Outra versão da unidade de energia ucraniana foi o MeMZ 247.1. Este motor, que atendeu aos requisitos do Euro-2, não foi entregue para produção em massa, embora esse equipamento raramente seja encontrado no mercado secundário.

Em 2007-2008, um motor chinês de injeção de três cilindros foi instalado na fábrica de Serpukhov, que desenvolveu 53 hp.

A versão esportiva do Oka usa um motor da Priora.

O veículo todo-o-terreno Caterpillar baseado no Oka usa o motor VAZ 2131.

Como opção para o ajuste de garagem, existem vários casos de carros que usam motores a diesel Volkswagen de três cilindros.

Vídeo (clique para reproduzir).

VIDEO