Em detalhes: reparo do motor faça você mesmo vaz 21214 injetor de um verdadeiro mestre para o site my.housecope.com.

Hoje você verá no vídeo como revisar o motor VAZ 21214 Niva Taiga 1.7 (injetor) com suas próprias mãos. Um carro com uma quilometragem de 60 mil km. Motor 1.7, direção hidráulica vale a pena. O problema devido ao qual uma grande revisão está sendo realizada, o motor começou a ajustar. Verificamos a compressão, mostrou 5 em um dos cilindros. Conectamos o scanner e vimos os erros: P0300 (aleatórias/múltiplas falhas de ignição detectadas, P0301 falhas de ignição foram detectadas no 1º cilindro. Apenas neste cilindro, a compressão apresentou um valor de 5. Ao mesmo tempo, a luz do motor de verificação se apaga. Medimos a saída no primeiro cilindro 15 acres, no 4º cilindro 11 acres. Será necessário furar o bloco. O motor será completamente removido.

Revisão de vídeo do motor VAZ 21214 Niva Taiga 1.7:

O recurso motor deste motor está na região de 150 mil km. correr, ele passou 65 mil km. É impossível dizer exatamente por que os reparos prematuros foram necessários. Se você decidir fazer tudo sozinho, esta instrução será muito útil para você. Todo o processo é mostrado do início ao fim, com comentários detalhados.

Antes da desmontagem, limpamos o motor da sujeira.

Usando a cabeça “17”, desaparafusamos os três parafusos que prendem o suporte da caixa de engrenagens do eixo dianteiro ao bloco de cilindros.

Com a cabeça “13”, desaparafusamos as quatro porcas que fixam o suporte do suporte esquerdo da unidade de potência ao bloco de cilindros.

. e remova o conjunto do suporte com o travesseiro.

Após remover os suportes em seus pinos de montagem e furos rosqueados no bloco de cilindros, montamos a placa do suporte de desmontagem e fixamos o motor no suporte. Remova a embreagem (veja aqui)

| Vídeo (clique para reproduzir). |

Remova a tampa do volante e da carcaça da embreagem (veja aqui).

Com a cabeça “13”, desaparafusamos as quatro porcas que fixam o suporte do suporte direito da unidade de potência ao bloco de cilindros.

. e remova o suporte com o travesseiro.

Com a cabeça “17”, desaparafusamos os três parafusos que prendem o suporte do gerador ao bloco de cilindros.

Usando um alicate de bico redondo, afrouxamos a fixação da braçadeira no tubo de saída do radiador do aquecedor da mangueira de saída do líquido de arrefecimento do conjunto do acelerador (motor VAZ-21214) ou da unidade de aquecimento do carburador (VAZ-21213 ).

Remova a mangueira do tubo de saída.

Com uma cabeça de “10”, desaparafusamos as duas porcas que prendem o flange do tubo de saída do radiador do aquecedor à carcaça da bomba de refrigerante.

Desaparafusando a porca que prende o suporte do tubo ao coletor de escape (veja aqui).

. remova o tubo de saída do radiador do aquecedor e sua junta de vedação.

Com a cabeça “13”, desaparafusamos os três parafusos que prendem a bomba de refrigerante ao bloco de cilindros.

. e remova o conjunto da bomba de refrigerante e sua junta.

No motor de injeção, desmontamos o conjunto do cabeçote com receptor, tubo de admissão e coletor de escape (veja aqui).

Em um motor de carburador, removemos o conjunto do cabeçote com o carburador, tubo de admissão e coletor de escape (veja aqui).

Removemos o separador de óleo do sistema de ventilação do cárter, a bandeja do cárter e a bomba de óleo (consulte as seções relevantes).

Com a cabeça “10”, desaparafusamos os seis parafusos que prendem o suporte do retentor de óleo traseiro do virabrequim ao bloco de cilindros.

Retiramos o suporte do retentor traseiro com uma chave de fenda para as marés.

. e remova o conjunto do suporte com a caixa de empanque.

Das ranhuras do porta-gaxetas, removemos dois parafusos especiais (de cabeça quadrada) que fixam a tampa da carcaça da embreagem.

Remova a junta do suporte do selo traseiro.

Retiramos a tampa de acionamento da árvore de cames, desmontamos a corrente, roda dentada da cambota, eixo de acionamento da bomba de óleo, sapata tensora da corrente (consulte as seções relevantes).

Com uma chave de anel “10”, desaparafusamos o parafuso de fixação do suporte para o tubo de drenagem do separador de óleo do sistema de ventilação do cárter do motor.

Com a cabeça “14”, desaparafusamos as duas porcas que fixam a tampa da biela (o pistão deve estar em BDC).

Batendo nas superfícies laterais da tampa com um martelo com um batedor de plástico.

Remova o rolamento da biela inferior da tampa.

Apoiando-se nas extremidades das bielas dos parafusos da biela, deslocamos a cabeça inferior da biela do munhão da biela do virabrequim.

Apoiando o cabo de madeira do martelo contra o conector da cabeça inferior da biela, empurramos o pistão para dentro do cilindro.

. e remova o pistão com a biela do cilindro.

Remova o casquilho superior da cabeça da biela.

Da mesma forma, removemos os pistões com bielas de outros cilindros.

Prenda a biela em uma morsa com garras de metal macio.

Com os dedos, com cuidado (sem muito esforço) solte a trava do anel de compressão superior.

. e remova o anel de compressão superior.

. anel de compressão inferior.

. dois discos de anel de óleo.

Remova o expansor do anel de óleo.

Para remover o pistão da biela.

. retire a trava do pino do pistão com uma chave de fenda.

. e remova-o da ranhura anular do pistão.

Da mesma forma, retiramos o segundo anel de travamento do dedo.

. remova-o do orifício do pistão.

Remova o pistão da cabeça superior da biela.

Se algumas partes da biela e do grupo do pistão não estiverem danificadas e levemente desgastadas, elas podem ser reutilizadas. Portanto, ao desmontar, marcamos as peças para instalá-las no cilindro anterior.

Usando a cabeça “17”, desaperte os dois parafusos que prendem a tampa do mancal principal do virabrequim.

Remova a tampa do mancal principal.

Remova o rolamento principal inferior da tampa.

Da mesma forma, remova mais quatro capas dos mancais principais.

Remova o virabrequim do bloco de cilindros.

Retiramos os semi-anéis de impulso das ranhuras do suporte traseiro do bloco de cilindros.

Retiramos dos suportes do bloco de cilindros as folhas soltas superiores dos mancais principais do virabrequim.

Depois de desmontar o motor, enxaguamos bem com gasolina e limpamos as peças de depósitos de carbono para verificar sua condição técnica.

Para determinar o desgaste do cilindro.

. Medimos o diâmetro do cilindro em quatro zonas e dois planos (paralelos e perpendiculares ao eixo do virabrequim) com um medidor interno.

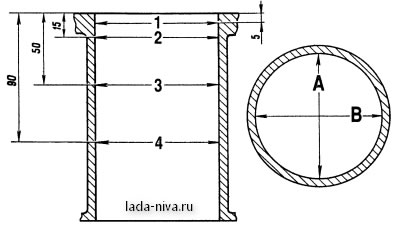

Esquema de medição do cilindro: A e B são direções de medição; 1,2, 3 e 4 - números de faixa

As principais dimensões do bloco de cilindros

Para determinar o desgaste da saia do pistão.

. com um micrômetro medimos o diâmetro em um plano perpendicular ao eixo do pino do pistão, a uma distância de 55 mm da cabeça do pistão.

Medimos os diâmetros com um micrômetro.

. e principais diários do virabrequim.

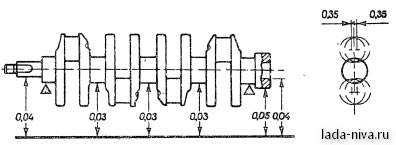

Excentricidade permitida das superfícies principais do virabrequim

Esmerilhamos os moentes do virabrequim até o tamanho de reparo mais próximo se seu desgaste ou ovalização for superior a 0,03 mm e também se houver arranhões e riscos nos pescoços.

(leia também o artigo “Crankshaft - grind or repair”)

Depois de retificar os moentes do virabrequim.

. você precisa remover os bujões dos canais de óleo.

. enxágue bem os canais para remover resíduos abrasivos e sopre com ar comprimido.

Esmerilhamos os mancais do virabrequim, removemos e instalamos novos plugues na estação de serviço.

Montamos o motor na ordem inversa.

Instalamos novos casquilhos do virabrequim de tamanho nominal ou de reparo (após retificação dos pescoços).

No primeiro, segundo, quarto e quinto suportes do bloco de cilindros, instalamos os casquilhos superiores dos mancais principais com ranhuras.

. e no terceiro suporte - um forro sem ranhura na superfície interna (o mesmo que nas capas dos mancais principais).

Lubrifique os casquilhos principais com óleo de motor e coloque o virabrequim nos mancais.

Inserimos os semi-anéis de empuxo lubrificados com óleo de motor nas ranhuras do quinto suporte.

Na parte frontal do quinto suporte, instalamos um semi-anel de aço-alumínio e na parte de trás - um metal cerâmico (amarelo).

As superfícies dos semi-anéis com revestimento antifricção (sobre eles são feitas ranhuras) devem estar voltadas para as superfícies de encosto do virabrequim.

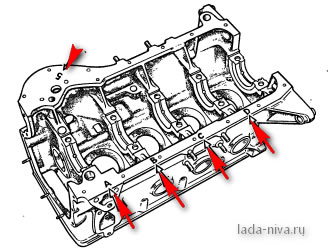

Instalamos as capas dos mancais principais de acordo com as marcas feitas em sua superfície externa (a contagem é mantida na lateral do acionamento do eixo de comando).

Neste caso, as travas dos casquilhos superior e inferior de cada mancal principal devem estar localizadas do mesmo lado.

Apertamos os parafusos das capas dos mancais principais com o torque prescrito (veja aqui).

Pistões para cilindros são selecionados por classe.

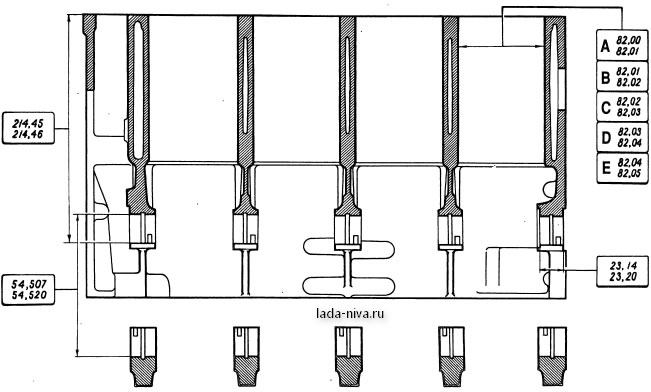

Marcação do tamanho do cilindro no bloco

A classe de diâmetro do cilindro, indicada por letras, está estampada no plano inferior do bloco de cilindros (o plano de fixação do cárter).

As classes de diâmetro da saia do pistão e os furos do pino do pistão estão marcados na cabeça do pistão.

A seta na parte inferior do pistão ao instalá-lo no cilindro deve estar direcionada para o acionamento da árvore de cames.

Ao montar o grupo biela e pistão, é necessário que o pino do pistão, lubrificado com óleo de motor, entre no orifício do pistão ou biela com força manual e não caia deles quando o dedo estiver na posição vertical.

Para verificar a folga na trava do anel do pistão, insira o anel no cilindro e alinhe o anel com a coroa do pistão.

Com um jogo de calibradores planos, verificamos a folga na trava do anel do pistão.

Lubrifique as ranhuras dos pistões com óleo de motor.

Instalamos anéis nos pistões.

Instale o anel de compressão inferior com a ranhura ("raspador") para baixo.

Se o anel próximo ao cadeado estiver rotulado como "TOP" ou "TOP", então o anel será colocado com o rótulo para cima.

Os anéis devem girar livremente nas ranhuras sem emperrar.

Nós organizamos os anéis da seguinte forma:

orientamos a trava do anel de compressão superior em um ângulo de 45 ° em relação ao eixo do anel do pistão;

trava do anel de compressão inferior - em um ângulo de 180° em relação ao eixo da trava do anel superior;

trava do anel raspador de óleo - em um ângulo de 90 ° em relação ao eixo da trava do anel de compressão superior (colocamos a junta expansora no lado oposto à trava).

Antes de instalar as peças ShPG, lubrificamos os cilindros, pistões com anéis e rolamentos da biela com óleo de motor.

Antes de instalar o pistão no cilindro, colocamos um mandril ajustável no pistão.

. e, puxando o mandril, comprimimos os anéis do pistão.

Instalamos o pistão com a biela no cilindro.

Descansando a alça do martelo na parte inferior do pistão, nós a empurramos para dentro do cilindro.

Ao instalar a tampa da biela, o número na biela e na tampa deve corresponder e estar do mesmo lado da biela.

Aperte as porcas da biela com o torque prescrito (veja aqui).

A montagem adicional é realizada na ordem inversa da desmontagem.

Substitua as juntas e vedações por novas.

Ao instalar o volante, orientamo-lo de forma que a montagem (furo cônico), localizada no plano traseiro do volante próximo à coroa, fique localizada em frente ao munhão da biela do quarto cilindro.

Antes da desmontagem, limpamos o motor da sujeira.

Usando a cabeça “17”, desaparafusamos os três parafusos que prendem o suporte da caixa de engrenagens do eixo dianteiro ao bloco de cilindros.

Com a cabeça “13”, desaparafusamos as quatro porcas que fixam o suporte do suporte esquerdo da unidade de potência ao bloco de cilindros.

. e remova o conjunto do suporte com o travesseiro.

Após remover os suportes em seus pinos de montagem e furos rosqueados no bloco de cilindros, montamos a placa do suporte de desmontagem e fixamos o motor no suporte. Removemos a embreagem (consulte Substituindo os discos da embreagem acionado e mestre).

Remova a tampa do volante e da carcaça da embreagem (consulte Substituição do retentor de óleo traseiro do virabrequim).

Com a cabeça “13”, desaparafusamos as quatro porcas que fixam o suporte do suporte direito da unidade de potência ao bloco de cilindros.

. e remova o suporte com o travesseiro.

Com a cabeça “17”, desaparafusamos os três parafusos que prendem o suporte do gerador ao bloco de cilindros.

Usando um alicate de bico redondo, afrouxamos a fixação da braçadeira no tubo de saída do radiador do aquecedor da mangueira de saída do líquido de arrefecimento do conjunto do acelerador (motor VAZ-21214) ou da unidade de aquecimento do carburador (VAZ-21213 ).

Remova a mangueira do tubo de saída.

Com uma cabeça “10”, desaparafusamos as duas porcas que fixam o flange do tubo de saída do radiador do aquecedor à carcaça da bomba de refrigerante.

. remova o tubo de saída do radiador do aquecedor e sua junta de vedação.

Com a cabeça “13”, desaparafusamos os três parafusos que prendem a bomba de refrigerante ao bloco de cilindros.

. e remova o conjunto da bomba de refrigerante e sua junta.

No motor de injeção, desmontamos o conjunto do cabeçote com receptor, tubo de admissão e coletor de escape (consulte Desmontagem e desmontagem do cabeçote do motor de injeção).

Em um motor com carburador, remova o conjunto do cabeçote com o carburador, tubo de admissão e coletor de escape (consulte Remoção e desmontagem do cabeçote de um motor com carburador).

Removemos o separador de óleo do sistema de ventilação do cárter, a bandeja do cárter e a bomba de óleo (consulte as seções relevantes).

Com uma cabeça “10”, desaparafusamos os seis parafusos que prendem o suporte do retentor de óleo traseiro do virabrequim ao bloco de cilindros.

Retiramos o suporte do retentor traseiro com uma chave de fenda para as marés.

. e remova o conjunto do suporte com a caixa de empanque.

Das ranhuras do porta-gaxetas, removemos dois parafusos especiais (de cabeça quadrada) que fixam a tampa da carcaça da embreagem.

Remova a junta do suporte do selo traseiro.

Retiramos a tampa de acionamento da árvore de cames, desmontamos a corrente, roda dentada da cambota, eixo de acionamento da bomba de óleo, sapata tensora da corrente (consulte as seções relevantes).

Com uma chave de anel “10”, desaparafusamos o parafuso de fixação do suporte para o tubo de drenagem do separador de óleo do sistema de ventilação do cárter do motor.

Com a cabeça “14” desaparafusamos as duas porcas que fixam a tampa da biela (o pistão deve estar em BDC).

Batendo nas superfícies laterais da tampa com um martelo com um batedor de plástico.

Remova o rolamento da biela inferior da tampa.

Apoiando-se nas extremidades das bielas dos parafusos da biela, deslocamos a cabeça inferior da biela do munhão da biela do virabrequim.

Apoiando o cabo de madeira do martelo contra o conector da cabeça inferior da biela, empurramos o pistão para dentro do cilindro.

. e remova o pistão com a biela do cilindro.

Remova o casquilho superior da cabeça da biela.

Da mesma forma, removemos os pistões com bielas de outros cilindros.

Prenda a biela em uma morsa com garras de metal macio.

Com os dedos, com cuidado (sem muito esforço) solte a trava do anel de compressão superior.

. e remova o anel de compressão superior.

. anel de compressão inferior.

. dois discos de anel de óleo.

Remova o expansor do anel de óleo.

Para remover o pistão da biela.

. retire a trava do pino do pistão com uma chave de fenda.

. e remova-o da ranhura anular do pistão.

Da mesma forma, retiramos o segundo anel de travamento do dedo.

Pino do pistão deslizante.

. remova-o do orifício do pistão.

Remova o pistão da cabeça superior da biela.

Se algumas partes da biela e do grupo do pistão não estiverem danificadas e levemente desgastadas, elas podem ser reutilizadas. Portanto, ao desmontar, marcamos as peças para instalá-las no cilindro anterior.

Usando a cabeça “17”, desaperte os dois parafusos que prendem a tampa do mancal principal do virabrequim.

Remova a tampa do mancal principal.

Remova o rolamento principal inferior da tampa.

Da mesma forma, remova mais quatro capas dos mancais principais.

Remova o virabrequim do bloco de cilindros.

Retiramos os semi-anéis de impulso das ranhuras do suporte traseiro do bloco de cilindros.

Retiramos dos suportes do bloco de cilindros as folhas soltas superiores dos mancais principais do virabrequim.

Depois de desmontar o motor, enxaguamos bem com gasolina e limpamos as peças de depósitos de carbono para verificar sua condição técnica.

Para determinar o desgaste do cilindro.

. medimos o diâmetro do cilindro em quatro correias e dois planos (paralelos e perpendiculares ao eixo do virabrequim) com um medidor interno.

Para determinar o desgaste da saia do pistão.

. com um micrômetro medimos o diâmetro em um plano perpendicular ao eixo do pino do pistão, a uma distância de 55 mm da cabeça do pistão.

Medimos os diâmetros com um micrômetro.

. e principais diários do virabrequim.

Esmerilhamos os moentes do virabrequim para o tamanho de reparo mais próximo se seu desgaste ou ovalização for superior a 0,03 mm e também se houver arranhões e riscos nos pescoços.

Depois de retificar os moentes do virabrequim.

. você precisa remover os bujões dos canais de óleo.

. enxágue bem os canais para remover resíduos abrasivos e sopre com ar comprimido.

Esmerilhamos os mancais do virabrequim, removemos e instalamos novos plugues na estação de serviço.

Montamos o motor na ordem inversa.

Instalamos novos casquilhos do virabrequim de tamanho nominal ou de reparo (após retificação dos pescoços).

No primeiro, segundo, quarto e quinto suportes do bloco de cilindros, instalamos os casquilhos superiores dos mancais principais com ranhuras.

. e no terceiro suporte - um forro sem ranhura na superfície interna (o mesmo que nas capas dos mancais principais).

Lubrifique os casquilhos principais com óleo de motor e coloque o virabrequim nos mancais.

Inserimos os semi-anéis de empuxo lubrificados com óleo de motor nas ranhuras do quinto suporte.

Na parte frontal do quinto suporte, instalamos um semi-anel de aço-alumínio e na parte de trás - um metal cerâmico (amarelo).

As superfícies dos semi-anéis com revestimento anti-fricção (nas mesmas são feitas ranhuras) devem estar voltadas para as superfícies de encosto do virabrequim.

Instalamos as capas dos mancais principais de acordo com as marcas feitas em sua superfície externa (a conta é mantida na lateral do acionamento da árvore de cames).

Neste caso, as travas dos casquilhos superior e inferior de cada mancal principal devem estar localizadas do mesmo lado.

Aperte os parafusos das capas dos mancais principais com o torque prescrito (consulte Torques de aperto para conexões roscadas).

Pistões para cilindros são selecionados por classe.

A classe de diâmetro do cilindro, indicada por letras, está estampada no plano inferior do bloco de cilindros (o plano de fixação do cárter).

As classes de diâmetro da saia do pistão e os furos do pino do pistão estão marcados na cabeça do pistão.

A seta na parte inferior do pistão ao instalá-lo no cilindro deve estar direcionada para o acionamento da árvore de cames.

Ao montar o grupo biela e pistão, é necessário que o pino do pistão, lubrificado com óleo de motor, entre no orifício do pistão ou biela com força manual e não caia deles quando o dedo estiver na posição vertical.

Para verificar a folga na trava do anel do pistão, insira o anel no cilindro e alinhe o anel com a coroa do pistão.

Com um jogo de calibradores planos, verificamos a folga na trava do anel do pistão.

Lubrifique as ranhuras dos pistões com óleo de motor.

Instalamos anéis nos pistões.

Instale o anel de compressão inferior com a ranhura ("raspador") para baixo.

Se o anel próximo ao cadeado estiver rotulado como "TOP" ou "TOP", então o anel será colocado com o rótulo para cima.

Os anéis devem girar livremente nas ranhuras sem emperrar.

Nós organizamos os anéis da seguinte forma:

orientamos a trava do anel de compressão superior em um ângulo de 45 ° em relação ao eixo do anel do pistão;

trava do anel de compressão inferior - em um ângulo de 180° em relação ao eixo da trava do anel superior;

trava do anel raspador de óleo - em um ângulo de 90 ° em relação ao eixo da trava do anel de compressão superior (colocamos a junta expansora no lado oposto à trava).

Antes de instalar as peças ShPG, lubrificamos os cilindros, pistões com anéis e rolamentos da biela com óleo de motor.

Antes de instalar o pistão no cilindro, colocamos um mandril ajustável no pistão.

. e, puxando o mandril, comprimimos os anéis do pistão.

Instalamos o pistão com a biela no cilindro.

Descansando a alça do martelo na parte inferior do pistão, nós a empurramos para dentro do cilindro.

Ao instalar a tampa da biela, o número na biela e na tampa deve corresponder e estar do mesmo lado da biela.

Apertamos as porcas de fixação da biela com o torque prescrito (consulte Torques de aperto para conexões roscadas). A montagem adicional é realizada na ordem inversa da desmontagem. Substitua as juntas e vedações por novas.

Ao instalar o volante, orientamo-lo de forma que a montagem (furo cônico), localizada no plano traseiro do volante próximo à coroa, fique localizada em frente ao munhão da biela do quarto cilindro.

Anos de lançamento - (1994 - nosso tempo)

Material do bloco de cilindros - ferro fundido

Sistema de potência - carburador (21213) / injetor (21214)

Tipo - em linha

Número de cilindros - 4

Válvulas por cilindro - 2

Curso do pistão - 80mm

Diâmetro do cilindro - 82mm

Taxa de compressão - 9,4

Capacidade do motor Niva 21213 - 1690 cc.

Potência do motor Niva 21213 - 81 cv /5200 rpm

Torque - 125Nm / 3000 rpm

Combustível - AI93

Consumo de combustível — cidade 11,5l. | pista 8,3 l. | misturado 10,5 l/100 km

Consumo de óleo - 700 gr por 1000 km

Peso do motor Niva - 117 kg

Dimensões totais do motor Niva 21213 (LxWxH), mm —

Óleo do motor Niva 21213:

5W-30

5W-40

10W-40

15W-40

Quanto óleo está no motor Niva 21213/21214: 3,75 litros.

Ao substituir, despeje cerca de 3,5 litros.

Recurso do motor Niva:

1. De acordo com a planta - 80 mil km

2. Na prática - até 150 mil km

AFINAÇÃO

Potencial - 200 HP

Sem perda de recurso - 90 hp

Motor VAZ 21213 1,7 litros. carburador / injetor (21214) 4 cilindros em linha com árvore de cames à cabeça, temporização Niva tem acionamento por corrente. Com base no motor 214, o motor VAZ 2123 para o Chevy Niva é produzido, as diferenças na adaptação do bloco para instalação no compartimento do motor do shniva e acessórios de fixação são tecnicamente quase idênticas.

As principais diferenças entre o motor VAZ 21213 de 2106 são o diâmetro do cilindro - 82 mm., A cabeça do cilindro, o bloco do motor Niva 21213 de 2106 tem uma altura menor. Das vantagens do motor 213, vale destacar a presença de tensor de corrente (sem necessidade de apertar) e elevadores hidráulicos (sem necessidade de ajustar as válvulas). Contras do motor Niva - barulhento, come óleo, propenso a superaquecimento a vibrações, baixo recurso.

O motor tem todos os problemas da série clássica, o motor 21213 Niva também está aquecendo, trotando, batendo, etc., quais são os problemas, para cada caso, é descrito em detalhes AQUI, na seção de problemas e avarias.

Não faz sentido escrever sobre isso por muito tempo, porque o chip Niva é inútil, o motor atmosférico não pode ser agitado com um chip, e todos os elogios são nada mais do que uma tentativa de justificar um desperdício de dinheiro, vamos ir em frente.

A questão na ordem do dia: como aumentar a potência do motor do milharal sem truques especiais? A primeira etapa é aumentar o curso do pistão para 84 mm usando um virabrequim VAZ 2130, pistões de 82 mm com deslocamento do pino do pistão de 2 mm e já temos 1,8 litros. A segunda etapa é furar os cilindros sob o pistão de 84 mm, assim montamos o motor 1.9 em campo. Para impulsionar totalmente o motor VAZ 21213, você precisa adicionar um carburador mais eficiente, perfurar os canais da cabeça do cilindro (conforme descrito AQUI), o diâmetro de admissão é de 33 mm e o escape é de 31 mm, é aconselhável usar bielas leves , como resultado, obtemos cerca de 100 hp.

A terceira etapa - construímos um motor de 2 litros. Compramos no mercado um virabrequim de ajuste com curso de 88 mm e pistões de 84 mm com deslocamento de pino de 4 mm. Um refinamento completo do motor VAZ 21213 será concluído após a instalação da árvore de cames Nuzhdin (ou equivalente) com um elevador de 11,2, um volante leve, bielas leves e um carburador modificado, tudo isso dará cerca de 110 hp no total.

- pistão de diâmetro padrão, curso aumentado

1,8l. 82x84

85 HP

Torque Máximo

135Nm a 3000rpm

- pistão de maior diâmetro, curso aumentado

1,9 l. 84x84

- pistão de maior diâmetro, curso aumentado

2,0 litros. 84x88

De tempos em tempos, a questão de instalar o motor 2112 em campo é levantada nos fóruns, esta é uma tarefa bastante complicada e sem sentido, devido ao fato de que os motores de 16V adoram velocidade e não são bem adaptados para um SUV. Se você quer velocidade, venda seu carro e compre Priora. O Niva não é adequado para altas velocidades e sua afinação deve visar principalmente aumentar a tração nos fundos.

Os prós e contras são descritos AQUI na seção Turbo Classic.

Usamos kits baseados no supercharger PK-23-1 ou análogos com pressão de 0,5 bar, bicos do motor 406º Volgovsky, o pistão permanece de fábrica, a potência é superior a 100hp. O recurso será reduzido, mas não crítico.

Não é recomendado instalar supercompressores mais eficientes, o pistão de fábrica não se levantará e o motor exigirá mudanças significativas e caras.

O motor VAZ 21214 foi concebido como o primeiro motor de injeção para um SUV doméstico. Niva não era particularmente popular na URSS, mas foi exportado para a Ásia, Grã-Bretanha, Europa, América Latina e EUA. Desde 1994, houve várias modificações e modificações de motores de combustão interna de Euro-0 para Euro-5 (exportação).

Acredita-se que a versão anterior do 21213 tenha se tornado a base do ICE 21214. De fato, ¾ das peças do motor

- o layout do motor mudou - um injetor em vez de um carburador;

- acessórios adicionais apareceram - um sensor DPKV, DXH, um controlador Bosch MR 7.0;

- virabrequim com um raio de manivela longo de 40 mm, não usado em motores AvtoVAZ anteriores;

- Cabeça do cilindro com furos para o sensor de fase e pinos do receptor, rolamentos hidráulicos para alavancas de válvulas em vez de parafusos de ajuste.

Como o modelo básico dobra a válvula, o motor 21214 não escapou a esse destino, portanto, o manual contém não apenas uma descrição dos motores, mas também um cronograma de manutenção para garantir pelo menos o recurso mínimo declarado de 80.000 km, prometido pelo representantes do fabricante.

O design do acionamento de potência 21214 oferece as seguintes características técnicas:

ciclo combinado 10,5 l/100 km

parafuso da embreagem - 19 - 30 Nm

tampa do mancal - 68 - 84 Nm (principal) e 43 - 53 (biela)

cabeça do cilindro - três estágios 20 Nm, 69 - 85 Nm + 90° + 90°

Com o advento dos hidrocompensadores de folga das válvulas térmicas, recomenda-se o uso exclusivo de óleo de alta qualidade no motor.