Em detalhes: reparo de gelo faça você mesmo 2º de um verdadeiro mestre para o site my.housecope.com.

1. Use capas para pára-lamas, assentos e tapetes para proteger seu veículo contra sujeira e danos.

2. Ao desmontar, coloque as peças na ordem correta para facilitar a remontagem.

3. Observe as seguintes regras:

a) Antes de realizar trabalhos em equipamentos elétricos, desconecte o cabo do terminal negativo da bateria de armazenamento.

b) Se for necessário desconectar a bateria para inspeção ou reparo, certifique-se de desconectar primeiro o cabo do terminal negativo (-) que está conectado à carroceria do veículo.

c) Ao realizar trabalhos de soldagem, desconecte a bateria e os conectores da central eletrônica.

4. Verifique a confiabilidade e exatidão da fixação dos acoplamentos e conexões de mangueiras e conectores de fios.

5. Peças que não devem ser reutilizadas.

a) Certifique-se de substituir os pinos bipartidos, gaxetas, anéis de vedação, retentores de óleo, etc. para novos.

b) As peças que não podem ser reutilizadas estão marcadas com “•” nas ilustrações.

6. Antes de realizar trabalhos na cabine de pintura, desconecte e remova a bateria e a central eletrônica do veículo.

7. Se necessário, deve-se aplicar selante nas gaxetas para evitar vazamentos.

8. Observe atentamente todas as condições técnicas referentes aos valores do torque de aperto das conexões roscadas. Certifique-se de usar uma chave de torque.

| Vídeo (clique para reproduzir). |

9. Dependendo da natureza dos reparos realizados, pode ser necessário o uso de materiais e ferramentas especiais para manutenção e reparo.

10. Ao substituir fusíveis queimados, certifique-se de que o novo fusível tenha a amperagem correta.

ENTRADA exceda esta corrente nominal ou insira um fusível com uma classificação mais baixa.

11. Devem ser tomadas as devidas precauções ao levantar e apoiar o veículo. Deve-se garantir que o veículo seja levantado e os suportes sejam instalados sob ele nos locais designados para isso.

a) Se o veículo for levantado apenas na frente ou atrás, deve-se garantir que as rodas do eixo oposto estejam travadas com segurança para garantir a segurança.

b) Imediatamente após o levantamento do veículo, é obrigatório colocá-lo em cavaletes. É extremamente perigoso realizar qualquer trabalho em um veículo suspenso em apenas um macaco.

1. Remova o filtro de ar.

2. Verifique e limpe o filtro de ar, se necessário.

a) Verifique se o filtro está muito sujo ou oleoso e sua integridade. Substitua se necessário.

b) Sopre o elemento filtrante com ar comprimido (primeiro por dentro e depois por fora).

3. Instale o filtro de ar.

Observação: verifique e ajuste em um motor frio.

1.Remova a tampa do cabeçote com a junta.

2. Meça a folga térmica nas válvulas.

a) Ajuste o pistão número um para TDC no curso de compressão. – Gire o virabrequim até que a marca na polia do virabrequim e o ponteiro na carcaça da bomba de óleo estejam alinhados.

Verifique se os tuchos de válvula do primeiro cilindro estão livres e o quarto está preso.

Se essas condições não forem atendidas,

gire o virabrequim um

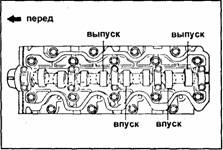

b) Ajuste as folgas nas válvulas marcadas na figura.

Meça as folgas apenas das válvulas mostradas na figura.

– Registre os resultados da medição que não atendem às especificações. Os dados de medição serão solicitados posteriormente na escolha dos calços desejados (no meu caso, o tamanho determinado para cada arruela foi “retirado” na fábrica).

Intervalos térmicos nas válvulas

(medido em um motor frio):

válvulas de entrada. 0,20-0,30 milímetros

válvulas de escape. 0,25 - 0,35 milímetros

5. Ajuste de folgas térmicas em válvulas.

Observação: as válvulas de um cilindro são ajustadas ao mesmo tempo.

(a) Gire o virabrequim até que o ressalto do came de entrada daquele cilindro esteja na posição vertical.

b) Gire os entalhes dos retentores do calço do tucho para que possam ser acessados com uma pequena chave de fenda.

c) Pressione os tuchos das válvulas.

d) Usando uma chave de fenda pequena e uma barra magnética, remova os calços.

e) Meça a espessura do calço removido com um micrômetro. Calcule a espessura do novo calço para que a folga calculada satisfaça os valores indicados nas especificações:

Pegue uma arruela de ajuste com uma espessura mais próxima da calculada. Observação: calços vêm em 25 tamanhos, de 2,20 mm a 3,40 mm em incrementos de 0,05 mm. A espessura é estampada na arruela.

e) Remova a ferramenta especial.

g) Verifique novamente a folga da válvula.

h) Se necessário, ajuste as folgas nas válvulas de outros cilindros.

6. Instale a tampa do cabeçote.

2- porca para fixação da tubulação de drenagem;

4 - mangueira de retorno de combustível para o tanque;

Pulverizador de bico de arruela de 5 selos;

6 - arruela de vedação do bico;

7 - linhas de combustível de alta pressão.

1. Remova as braçadeiras da linha de combustível de alta pressão. Desconecte as linhas de combustível dos injetores e da bomba injetora.

2. Desaperte as porcas de fixação da conduta de drenagem e retire-a juntamente com os vedantes.

3. Remova os injetores (use um cabeçote alto) e coloque-os na ordem de instalação nos cilindros.

4. Remova as vedações do bico e do pulverizador do cabeçote.

1 - abastecimento de combustível da bomba de combustível de alta pressão

2 - canal para o "retorno" do excesso de combustível

Os injetores são verificados quanto à estanqueidade geral, estanqueidade do atomizador, mobilidade da agulha do atomizador, pressão inicial de abertura da agulha do atomizador, formato do jato de combustível atomizado e presença de erosão do gás do atomizador e outros indicadores de desempenho. Confie o cheque a especialistas qualificados (nós temos isso em Blagoveshchensk MIRAGEM (um número muito grande de suportes para verificação de motores, bombas injetoras, injetores, etc.) e GRANDES MOTORES).

Pressão do início do levantamento da agulha do atomizador, bar

1. Substitua o pulverizador apenas por um especificado pelo fabricante.

2. Aperte a porca de montagem do atomizador a 37 Nm.

Atenção: aplicar mais torque fará com que o atomizador se deforme e falhe.

3. Limpe bem os soquetes dos bicos na cabeça do bloco. Instale novas arruelas de vedação no assento do cabeçote. Instale os bicos, aperte-os com um torque de 64 N.m.

Atenção: torque de aperto excessivo não é permitido.

4. Instale novas arruelas de vedação de alumínio (com as antigas, o sistema pode aspirar ar) da tubulação de drenagem e da própria tubulação, aperte as porcas de fixação com um torque de 29 N.m. Conecte o tubo de drenagem à mangueira de retorno de combustível ao tanque.

6. Dê partida no motor e verifique se há vazamentos de combustível.

7. Ajuste a marcha lenta (se necessário).

Ajustamos a mudança de marcha na transmissão automática com um cabo do acelerador (comumente referido como o cabo kick-down). Muitos proprietários de transmissões automáticas em um microônibus têm esse defeito. Com o tempo, para alguém no calor, para alguém depois de ter percorrido 80-90 km, a transmissão automática, mesmo às vezes com aceleração suave do nada, se desfaz OVERDRIVE-e em 3 velocidades. Às vezes isso acontece várias vezes, o que cansa o motorista e começa a incomodá-lo e distraí-lo, obrigando-o periodicamente a “brincar” com o pedal do acelerador.

O regulador na bomba de combustível de alta pressão (TNVD)

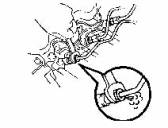

1. Cabo do acelerador indo para a transmissão automática 2. fixando sua carcaça com duas porcas no grampo de fixação da bomba injetora

E o motivo está no desgaste, ou cabo do acelerador que precisa de regulagem (vai do regulador da bomba injetora até a transmissão automática), que informa a transmissão automática sobre o grau de depressão no pedal. Às vezes, o cabo "tritura" ou cai da terminação em um colar de metal (o que leva a uma diminuição no comprimento de sua folga) e não atende mais aos requisitos de comutação automática.

O princípio de funcionamento é tal que quando o cabo do acelerador está totalmente estendido, ocorre uma redução de marcha (por exemplo, de 4ª para 3ª, de 3ª para 2ª, de 2ª para 1ª). Uma vez que o came do acelerador abre a válvula de óleo quando o cabo está totalmente estendido. Se você o estender totalmente, poderá dirigir como no primeiro - sem alternar.

Vamos dizer-lhe como ajustá-lo: Desaperte as porcas de fixação do revestimento do cabo (2) e fixe-o de forma que a extremidade saliente do cabo não fique tensionada (ele cede um pouco e é completamente puxado para fora do revestimento apenas na posição da velocidade máxima do regulador). Corrigimos e verificamos a pista no modo de alta velocidade. Se for necessário um enfraquecimento adicional, selecionamos experimentalmente. Realizei ações semelhantes no meu carro, obtive bons resultados, voltei apenas quando subidas prolongadas, bem como durante ultrapassagens intensas (com fumaça preta) ...

Suplemento ao artigo que nos foi enviado

Alterando o comprimento do cabo de posição do acelerador, você realmente controla o redutor de óleo, que forma a pressão da caixa de controle. Torna-se um cabo kick-down apenas quando o pedal do acelerador está totalmente pressionado.Alterando o comprimento do cabo, você pode definir os modos de operação da caixa: mais suave - econômico - alongando-o ou mais nítido - esportivo - ao encurtar. Nas novas caixas existem interruptores semelhantes, mas nas nossas você deve escolher a média dourada, caso contrário, a potência do motor não é usada com eficiência. Quando uma marcha alta é selecionada, o motor a diesel funciona em baixas velocidades e acelera muito lentamente - os motores a diesel não têm resposta do acelerador. Eles mantêm o ritmo bem, mas aceleram lentamente. Portanto, todo o conjunto de velocidade está em marchas baixas, overdrive para um passeio suave! O problema em discussão é a queda da transmissão com o aumento da carga. O pedal não está totalmente pressionado - isso não é um kickdown, portanto, essa é uma reação normal da caixa à carga. No entanto, pode parecer anormal se houver algum problema com o óleo.

1. Baixo nível de óleo - a bomba capta o ar junto com o óleo e a emulsão resultante não possui as propriedades de compressão necessárias, e o mecanismo da válvula considera que há uma grande sobrecarga e redução de marchas.

2. Alto nível - as corolas das engrenagens da caixa de engrenagens se agarram ao óleo e espumam, o efeito é semelhante.

3. Filtro de óleo entupido - o óleo não entra na bomba - a bomba agarra-se ao ar - ver acima. Um sinal adicional é um aumento acentuado no nível de óleo na vareta. Aqueles. ligue o carro, meça o nível do óleo e dirija. Quando o efeito de redefinir as marchas aparece, elas medem novamente. Como regra, o nível medido é muito mais alto que o nível do óleo aquecido.O carro ficou parado, o nível é medido novamente e cai para o nível normal de óleo quente!

Provavelmente, também existem avarias externas. Mas todos são diagnosticados como baixa pressão na linha de óleo principal.

Nossas caixas, em princípio, são consideradas indestrutíveis, então você pode tentar enxaguar o filtro e desfrutar de um carro novo. O único problema é a precisão da montagem, porque. os canos de óleo no cárter ficam bem apertados, mas não está escrito em lugar nenhum. E uma vez removido, é fácil de colocar de volta no lugar - mas não mantém a pressão! É necessário expandi-los em uma dúzia e instalá-los firmemente no lugar.

Também é possível que o óleo superaqueça. Quando em julho a temperatura em Moscou ultrapassou +30, o carro não dirigiu mais de 110 por qualquer meio. O radiador de óleo está limpo por fora, por dentro não sei - preguiça. mas como a temperatura caiu para +25 está tudo OK.

Fig.1 As setas indicam os locais de possível marcação.

Quando há danos no cabeçote do bloco ou na junta metálica entre o bloco de cilindros e o cabeçote (muitas vezes por superaquecimento), não é necessário desmontar todo o motor para desmontar sua parte superior, pois tudo pode ser feito no lugar . Para não causar curto em nada por acidente (especialmente ao desmontar o gerador), Desligue a bateria antes de realizar o trabalho! Drene o refrigerante do sistema. Antes de iniciar o trabalho, é aconselhável estocar caixas para colocar fixadores para analisar cada dispositivo individual (unidade).

Para fazer isso, precisamos remover os assentos de cima, as tampas com alavancas, remover os cabos, remover a tampa do ventilador, o acoplamento viscoso, o gargalo do sistema de refrigeração com tubos duplos montados, é melhor desaparafusá-lo atrás os sensores de temperatura na entrada da cabeça do bloco (3 porcas para 12).

Você precisará soltar e remover as correias de acionamento do gerador, pode deixar a correia da direção hidráulica sozinha, pois não precisaremos da parte inferior do motor (exceto quando quisermos trocar a correia dentada e o rolete de desvio).

Removemos o gerador com uma bomba de vácuo para que não entre poeira e sujeira, colocamos sacos nas extremidades das mangueiras, cuidamos imediatamente das arruelas de cobre na parte superior e inferior das conexões ao desaparafusar as linhas ( é desejável ter novos, mas os de cobre podem ser queimados). Removemos a tampa da correia dentada, desaparafusamos 6 parafusos diferentes (tanto em comprimento quanto em número de cabeça) na tampa do ventilador, removemos a tampa.

Gire o virabrequim com o cabeçote 19 no sentido horário para que as marcas do TDC fiquem ajustadas (a marca na polia do comando de válvulas fica sob o corte superior do cabeçote do bloco e a marca no aro da polia da bomba injetora com uma marca na tampa embaixo dela ), pegamos um marcador real (difícil de apagar e claramente visível - branco) e marcamos a polia da árvore de cames e a polia da bomba injetora em três pontos (como mostrado na Figura 1). Também colocamos algumas marcas na carcaça inferior e na polia composta das correias de transmissão no virabrequim para alinhamento conveniente mais tarde (embora, se não tocarmos no virabrequim, ele permanecerá intacto durante todo o processo de trabalho). Agora desparafusamos o rolo tensor, removemos a mola e dobramos a correia suavemente para baixo, puxando-a um pouco e fixando-a. Se o modelo do motor estiver equipado com aquecimento automático na bomba injetora com alimentação do líquido de arrefecimento pelo cabeçote, desconecte o tubo soltando a braçadeira.

Além disso, - desconectamos a parte elétrica, antes de desparafusar é desejável pulverizar todos os elementos dos fixadores WD 40, remover os fios do resistor ou isolador adicional, desaparafusar o jumper no barramento da vela incandescente, remover as tampas e porcas de proteção por 10 cada,

liberamos o condutor de alumínio. Desconecte o fio do sensor de temperatura (para exibir a temperatura do motor no painel de instrumentos).Em seguida, tendo removido a barra de fixação para 4 tubos de combustível no coletor de admissão com um fio terra (porcas para 10), desaparafusamos os terminais da linha de combustível nos injetores com uma boa chave de boca para 17 e, por sua vez, os terminais na bomba de combustível (ordem de remoção - 1 cilindro, 2 cilindros, 3 e 4, respectivamente, monte - na ordem inversa para a conveniência de apertar as braçadeiras da linha de combustível na bomba de combustível de alta pressão - primeiro as inferiores e depois as superiores). Tendo puxado a mangueira que vai para o parafuso OUT na bomba injetora,

desaparafusamos a linha de “retorno” para desaparafusar as porcas em cima do “retorno” sem quebrá-lo, polvilhe um pouco com querosene ou WD 40. Se a porca ficou presa conosco e está tentando desaparafusar junto com o bico (ao mesmo tempo, tentamos consertar o corpo do bico por baixo do coletor de admissão da rolagem, é difícil, mas possível, tocaremos no “retorno” ao lado da porca presa com uma barra de cobre). Em seguida, você pode desapertar os próprios injetores e as velas de incandescência e removê-los, levando os injetores para verificação e ajuste, e conectar as velas de incandescência em paralelo e aplicar uma tensão de 12 volts a elas por 4-5 segundos até que aqueçam para vermelho (estimando a uniformidade do brilho das pontas das velas e simultaneidade) .

O próximo passo será desapertar 4 porcas por 14 dos pinos do coletor de escape (os dutos de ar são desconectados e os refletores de calor são removidos do coletor de escape), liberando assim a turbina. Será mais fácil fazer isso com uma chave de catraca (há muito pouco espaço).

Desaparafusamos as porcas com arruelas de borracha na tampa da válvula, removemos a tampa da válvula. Agora você pode prosseguir para a desmontagem real da cabeça do cilindro. Mas não se apresse, você precisa soltar os parafusos 14 com cuidado em uma determinada sequência para que não se arqueie como uma “casa”.

Depois de desaparafusar, removemos imediatamente a cabeça com os coletores de admissão e escape, enquanto a junta de metal pode escorregar dos pinos do flange de escape (quando as peças do coletor de escape são desencaixadas).

Examinamos a junta sob a cabeça, a superfície dos pistões e a superfície da cabeça adjacente a eles, determinamos as causas de nossos problemas (rachaduras entre as válvulas, quebra da junta, rachaduras nas pré-câmaras, etc.).

A montagem é realizada na ordem inversa, primeiro limpamos toda a superfície do bloco de incrustações e outros contaminantes, é aconselhável verificar também a planicidade.

Colocamos a junta, certificamo-nos de que as guias (inseridas no bloco de cilindros) estão no lugar e a junta se encaixa bem nelas e combina claramente nos orifícios. Colocamos o cabeçote montado com os coletores instalados em cima (não esqueça de certificar-se depois de reparar o cabeçote e sua montagem que a polia da árvore de cames é apertada com um torque de 88NM, e coloque-o em uma posição em que os riscos na polia do eixo de comando ao longo do corte superior do cabeçote sejam combinados, caso contrário, com outras posições da válvula, o cabeçote simplesmente não ficará no lugar). Garantimos que quatro pinos com uma gaxeta de metal neles entrem nos orifícios do flange de admissão do turbocompressor.

Nós o abaixamos lentamente, segurando a cabeça do bloco, certificando-se de que ele fique bem e firmemente nas buchas de guia. Apertamos a cabeça do bloco em várias etapas, primeiro na sequência acordada, usando uma chave de torque, torcemos com um momento de 44-45 NM, depois marcamos a posição dos parafusos com um marcador branco, aplicamos riscos do centro da cabeça do parafuso para a frente do motor. Em seguida, giramos os parafusos 90 graus na mesma sequência, deixamos a cabeça em pé, continuamos o mandril, apertamos os parafusos mais 90 graus, como resultado, os riscos nos parafusos devem estar na parte traseira do motor e o momento será atingir 100-110 NM. Quanto às perguntas se vale a pena esticar a cabeça novamente depois que o motor percorreu 500-1000 km - todo mundo decide por si mesmo, dependendo do material do qual a junta é feita e outras condições, mas pressionada da maneira acima, a cabeça no alongamento adicional não deve ser necessário.

Nós olhamos para ver se perdemos a posição do virabrequim. Usando uma chave 17, segure a polia da bomba injetora de tal forma que as marcas feitas por nós com um marcador branco antes de remover a correia dentada fiquem alinhadas sem problemas, enquanto seguramos a polia da bomba injetora, enganchamos a correia e a polia da árvore de cames ( também de acordo com as marcas brancas na correia e polia), folga livre selecione o rolete tensor com a mola instalada, verifique novamente a tensão da correia dentada e fixe o parafuso tensor com um torque de 37NM. Vamos verificar a instalação correta da correia dentada, girando o parafuso do virabrequim no sentido horário, certificamo-nos de que nada gruda e as válvulas não se encontram com os pistões, e as marcas não vão a lugar nenhum e estão definidas corretamente (o que você disser).

1. Sensor de temperatura (para exibição no painel de instrumentos);

2. resistor adicional do segundo estágio de incandescência;

3. saída de refrigerante da cabeça do bloco para conectar o aquecimento automático à bomba de combustível de alta pressão;

4. Pinos no flange adaptador do coletor de escape para a turbina.

Aparafuse o coletor de escape na cabeça 47NM, fixamos o coletor de admissão com parafusos com torque de 18NM.

É assim que a cabeça do cilindro já esticada se parece (as marcas nas cabeças dos parafusos estão voltadas para trás). Os números indicam a sequência de aperto dos parafusos transversalmente do centro para as bordas (se você sentir que ao puxar um parafuso, ele esticou e começou a ficar mais fácil, desaperte-o imediatamente e troque-o por um novo parafuso).

A própria correia, de preferência a original, deve ser posicionada de forma que as marcações sejam legíveis quando vistas da parte traseira do motor. Primeiro, colocamos na polia da árvore de cames, depois, segurando o parafuso da polia da bomba injetora com uma chave, passamos por ela (não deve haver flacidez, embora a bomba injetora não goste dessa posição, se esforça para escorregar, segure), então passamos com a parte de trás da bomba de correia e entramos na engrenagem do virabrequim, para que as marcas também fiquem alinhadas (um entalhe na tampa da bomba de óleo com um ponto na saia do virabrequim engrenagem de distribuição, veja a imagem abaixo), e então o conduzimos ao longo do rolo de desvio, sem soltar, em tensão. Trazemos toda a folga da correia para um rolo com mola que regula a tensão da correia. Verificamos a tensão e fixamos o rolo.

Se a correia não foi removida, você pode colocar corretamente a marca na engrenagem de distribuição do virabrequim, fechada pela carcaça, utilizando a agulha na tampa da carcaça da bomba de óleo e o recesso na lateral da polia do virabrequim (fornecido que a chaveta na polia não foi retificada!).

Coletamos tampas, carcaças, um gerador com bomba de vácuo, prendemos o flange do coletor à turbina (4 porcas por 14), colocamos correias. Os bicos devem ser apertados com um torque de 64NM, tomar cuidado com as arruelas de alumínio (4 peças) com furos para o dreno de retorno, 4 arruelas tubulares refletoras de chama (para esmagamento sob pulverizadores), arruelas de bronze para o próprio bico (se não está muito danificado, então você pode reutilizar). Instalamos a linha de "retorno", apertamos as porcas em cima dela com um momento 29NM. Nós torcemos as velas de incandescência com um torque de 13 NM.

Também há um problema com os injetores com um canal de retorno entupido neles, geralmente depois de montar o motor, não instalo o tubo de retorno, bombeio a bomba injetora e encho os tubos até os terminais nos injetores e ligo o motor. Pela forma como as gotículas de diesel voam do canal de retorno de cada bico, pode-se avaliar a passagem do excesso de combustível do canal de “retorno” do bico para a linha metálica de coleta e remoção do excesso de óleo diesel. Esse bico, de onde não sai o excesso de combustível, requer limpeza e ajuste.

O tremor do motor também pode ser causado por suportes de motor rasgados ou transmissão automática (transmissão manual).

É absolutamente possível determinar qual injetor não funciona em um motor em funcionamento, anexando sucessivamente um terminal a cada injetor, encontrar um em que a operação do motor praticamente não mude, mas esse método só pode encontrar um injetor completamente bloqueado.Você precisa agir com cuidado, porque há um barramento de vela incandescente por perto (no qual a tensão continua no momento do lançamento e depois por algum tempo) e você pode curto-lo, o que levará a faíscas e falha do fusível na unidade de potência com um valor nominal de 80 Amperes. Mas para encontrar o bico que despeja, ou não tem um corte claro, spray normal, canais entupidos para o “retorno”, é mais difícil, eles precisam ser verificados e, possivelmente, classificados e ajustados no suporte.

Pode ser necessário ajustar a marcha lenta, o cabo do pedal do acelerador. Monte as tampas e instale os assentos e teste o motor parcialmente reconstruído com um cabeçote novo (contratado ou remanufaturado antigo) em um teste de funcionamento.

Links de publicidade. Exibido apenas para usuários não registrados

Se estiver frio do fogão, é claro que há um bloqueio de ar. você cria pressão no sistema com pompa. havia rachaduras entre as sedes das válvulas. Quantos cabeçotes foram removidos por todos. Não me assusto, é que as pessoas não entendem que um motor a diesel não gosta de revoluções de mais de 3000. Tratei-me com a compra de um cabeçote novo, pode ser reparado. 2º, 2LT. E ainda, ao substituir o termostato, ele deve ser instalado com o furo para cima, principalmente para o correto enchimento do sistema com anticongelante.

Em um artigo anterior, forneci informações sobre pontos fracos e desvantagens do diesel 1C. A próxima geração de motores 2C da Toyota Motor Corporation, ao contrário, parece ser de melhor qualidade, porque a experiência da corporação e o progresso científico e tecnológico estão em constante evolução. Mas, infelizmente, nada de bom pode ser dito sobre os motores a diesel da linha 2C em comparação com o 1C, e há mais deficiências. modelos de carros Toyota em que esses motores 2L estão instalados estão listados abaixo:

- Kaldina CT190/196/198 de 1992 a 1998, 2C-I4, 2C-TI4;

- Carina CT150 de 1984 a 1988, 2C-T4;

- Karina CT170/176 de 1988 a 1992, 2C-I4;

- Karina CT190/195 de 1992 a 1996, 2C-I4;

- Carina 2 CT150 de 1983 a 1987, 2C-I4;

- Carina 2 CT170 de 1987 a 1992, 2C-I4;

- Karina E CT190 de 1992 a 1996, 2C-L-I4, 2C-II-I4;

- Crown CT150 de 1983 a 1987, 2C-II-I4, 2C-L-I4, 2C-I4, 2C-T-I4;

- Crown CT170/176/177 de 1987 a 1992, 2C-L-I4, 2C-I4, 2C-T-I4;

- Crown CT190/195 de 1992 a 1996, 2C-II-I4, 2C-L-I4,2C-T-I4;

- Lithice/Town Ice CM26 de 1985 a 1986, 2C-I4, 2C-T-I4-T;

- Litays CM0/31/36/41 de 1985 a 1992, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CM51/52/55/60/61/65 de 1989 a 1999, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CP21/27/28/36 de 1984 a 1996, 2C-I4, 2C-T-I4-T;

- Lithice/Town Ice CP41/51 de 1996 a 1989, 2C-I4, 2C-T-I4-T;

- Sprinter CE95 de 1989 a 1991, 2C;

- Sprinter CE100/104/106/108/109 de 1991 a 1998, 2C;

- Sprinter CE110/114 de 1995 a 1998, 2C;

- Avensis CT220 de 1997 a 2000, 2C-TE;

- Carolla CE110 de 1995 a 2001, 2C-E.

Todas as fraquezas e limitações 1C motor herdado 2C e adicionalmente (veja abaixo).

- Perda de compressão em dois cilindros, na maioria dos casos em 3 e 4 cilindros;

- Desgaste rápido dos motores 2C e 2C-T instalados em microônibus;

- Falta de serviços para ajuste e problema com peças para bomba de combustível de alta pressão com eletrônica em caso de reparo para motores 2C-E, 2C-TE.

Perda de compressão em dois cilindros, na maioria dos casos em 3 e 4 cilindros

A perda de compressão, via de regra, em motores problemáticos de 3 e 4 cilindros ocorre devido a vazamentos nos tubos de ar que conectam o filtro de ar à turbina e ao coletor de ar. Poeira penetrando em locais com vazamentos e misturando-se com óleo e chegando com óleo à superfície das peças em atrito as desgasta e rapidamente as torna inutilizáveis. Por esta razão, o grupo cilindro-pistão e as placas da válvula de admissão falham rapidamente. Assim, o desgaste dos discos da válvula aumenta as folgas térmicas e a compressão desaparece.

Desgaste rápido dos motores 2C e 2C-T instalados em microônibus

Simplificando, esses motores não são projetados para microônibus, porque são muito mais pesados e maiores em tamanho, o que aumenta a carga nos motores. Nos motores em que a bomba injetora é controlada eletronicamente, esse problema está ausente.

Falta de serviços para ajuste e problema com peças para bomba de combustível de alta pressão com eletrônica em caso de reparo para motores 2C-E, 2C-TE

Obviamente, a bomba de injeção controlada eletronicamente beneficiou os motores:

- redução do consumo de combustível;

- redução de emissões tóxicas;

- maior uniformidade do motor;

- os motores são silenciosos.

Mas a desvantagem é que muito raramente existem serviços capazes de diagnosticar, ajustando essas bombas de combustível de alta pressão de acordo com os modos e parâmetros definidos pelos projetistas. A dificuldade é que não há especialistas desse nível de preparação, além de peças de reposição e equipamentos tecnológicos para o trabalho necessário.

P.S. Caros proprietários de Toyotas com motores 2C! Você pode comentar sobre as fraquezas e deficiências identificadas por você em sua prática pessoal ao operar carros.

Para dizer a verdade, os motores 2C e 2C-T podem merecidamente ser chamados de uma palavra que começa com a letra G. Não há distúrbios de qualidade ... O problema, como eu o entendo, não apenas comigo, mas com todos os motoristas a diesel é a liberação de gases no radiador e tanque de expansão. A razão está escondida nas partições fracas na cabeça do motor, como resultado de um leve superaquecimento do motor, aparecem microfissuras, que são muito difíceis de encontrar, como resultado, o motor é reparado. E é melhor não fazer reparos e colocar 3C e esquecer todos os problemas - isso já é um estágio passado.

Eu não concordo. Quando superaquecido, microfissuras aparecerão em qualquer motor. Você precisa cuidar do sistema de refrigeração. Se todos os sistemas estão funcionando, o motor é como um longo tempo. Por exemplo, eu tenho Kaldina em 2C, 400 mil km sem grandes reparos, decidi medir a compressão nos cilindros, em todos os lugares 32-33, então você pode esquecer a capital por enquanto.

Qualquer motor pode ser destruído. Você precisa observá-lo com cuidado e ele não o decepcionará. Excelente motor.

Por favor, diga-me, o motor 2c é adequado para um mini caminhão Lit Ice?

Em primeiro lugar, para uma revisão de alta qualidade do motor, é necessário um mecânico-mecânico experiente e conhecedor. Afinal, grandes reparos, ao contrário dos reparos atuais, exigem muito mais conhecimento e habilidades.

Na maioria das vezes, a causa dessa operação cara é o desgaste severo do motor. Como regra, isso acontece após um longo período ou devido a operação inadequada, geralmente uma troca de óleo prematura ou violação de temperatura. Mas pode haver outras razões quando o capital do motor é necessário. O chamado golpe de aríete, quando uma grande quantidade de líquido entra no sistema de entrada de ar ou danos mecânicos como resultado de um acidente.

No processo de verificação da condição do motor, é usado um dispositivo especial - um medidor de compressão. Além disso, um mecânico profissional usa um modelo especial de estetoscópio. O medidor de compressão é inserido no orifício da vela, o módulo de ignição é desligado e o motor de partida dá várias voltas em cada cilindro até atingir o valor máximo. O valor normal é de 8,5 MPa.

A revisão geral do motor afeta quase todos os componentes do motor. Aqui está uma lista de peças de revisão do motor:

- reparar meias argolas;

- 7 grandes e 5 pequenos. grampos;

- conjunto de velas de ignição;

- Cano do aspirador;

- rolamentos principal e biela n 1 jogo;

- conjunto de pistões e dedos;

- um conjunto de anéis;

- conjunto completo de válvulas;

- conjunto de guia de válvula;

- vedações de válvulas (vedações de válvulas) para todas as válvulas;

- selos do motor 3 peças;

- juntas 3 peças. (cabeça do bloco, cárter e tampas das válvulas);

- filtro de óleo;

- 6 litros de óleo mineral para o motor (m6);

- óleo de engrenagem para caixas de engrenagens (4 l.);

- para a tampa da válvula 2 buchas de borracha;

- kit de parafusos de cabeça de bloco;

- conjunto completo de juntas de papel;

- bomba de óleo com admissão;

- 10 litros de anticongelante;

- filtro de ar;

- correia dentada;

- cinto gerador;

- tubo de respiro;

- braçadeira de silenciador especial.

A lista de peças de reposição é bastante grande, mas depende diretamente da quantidade de trabalho futuro. O custo das peças de reposição nunca pode dizer algo inequivocamente. Tudo depende do fabricante e do centro comercial ou loja de automóveis.

Tanta quantidade de trabalho na revisão do motor e requer tantas peças de reposição:

- remoção do motor;

- lavagem do motor;

- desmontagem do motor;

- defectoscopia de peças de motores;

- reparação da cabeça do cilindro;

- perfuração e brunimento do bloco de cilindros;

- substituição das camisas do eixo de acionamento da bomba de óleo;

- retificação do virabrequim;

- polimento do virabrequim;

- remoção e instalação de bujões, limpeza dos canais do virabrequim;

- substituição do rolamento do eixo piloto;

- retificação da superfície sob o retentor de óleo do virabrequim;

- pistões de recalque;

- Montagem de motor;

- instalação do motor.

Tudo isso também requer um grande número de ferramentas. O guarda-mecânico usa quase todo o seu arsenal. Não apenas um conjunto padrão de chaves, mas também ferramentas especiais, puxadores, garras, socos e outros truques.

Um item separado está funcionando o motor após uma grande revisão. Este é um processo separado e muito importante, digno de consideração especial.

Quanto custa revisar um motor depende, como já mencionado, de muitos fatores. Essa é a região onde a obra será realizada, o custo das peças e o potencial contratual do proprietário do carro. Mas, em geral, você pode se concentrar na figura de 20 a 30.000 rublos para um motor VAZ de 16 válvulas.

Você precisa saber que, mesmo após ser enviado para reparos, algumas dificuldades adicionais podem surgir no processo de trabalho. Nem um único mestre, com qualquer diagnóstico, determinará o grau de desgaste das paredes da camisa do cilindro. A versão básica leva em consideração o trabalho dos cilindros de perfuração para um novo pistão. No entanto, após a desmontagem, a inspeção direta pode revelar a necessidade de substituir as próprias camisas dos cilindros. Nesse caso, você terá que comprar um conjunto de cilindros e reprimi-los. O mesmo vale para o virabrequim do motor. Somente uma desmontagem completa mostrará uma imagem completa e confiável do desgaste.

Vale ressaltar que essa substituição de trabalho não afetará muito o custo total.

Em caso de danos mecânicos no próprio bloco de cilindros ou em seu cabeçote, o mestre enviará a peça para processamento por soldagem a argônio. Esta é a soldagem de rachaduras, lascas, falhas. A cabeça pode estar deformada e terá que ser retificada. Mas tudo isso, como dizem, mostrará apenas uma autópsia.

Recomenda-se que ao realizar grandes reparos, defeito e, se necessário, substitua as peças da embreagem. Verifique a caixa de engrenagens e troque o óleo nela. Isso é muito conveniente quando o motor é completamente removido.

Reparo concluído. Agora amaciamento do motor frio. Em várias estações de reparo, isso é feito de diferentes maneiras. No entanto, a melhor opção é a corrida de bancada. O motor removido é instalado em um suporte especial, o óleo é derramado de acordo com a norma e, girando no suporte, eles começam a girar a uma determinada velocidade. No entanto, é muito difícil encontrar uma posição agora.Na maioria das vezes apenas em grandes centros de serviços com preços exorbitantes. Nos pequenos postos, eles também saem da situação. Existem dispositivos caseiros de um motor elétrico de uma rede de 220V, uma engrenagem de redução e bicos para o parafuso da polia do virabrequim. Este sistema também lida com o funcionamento a frio. A vantagem deste dispositivo é que ele pode ser usado em um motor já instalado que não esteja conectado ao sistema de energia e ignição.

O amaciamento a frio e a quente deve ser realizado com óleo mineral. Este é um pré-requisito. Apenas o óleo à base de minerais fornecerá uma lapidação de peças de alta qualidade.

O amaciamento a frio dura aproximadamente 15 minutos. Depois disso, o mestre observa a condição do óleo com uma vareta e às vezes remove a tampa da válvula para controle. Então começa por mais 25-30 minutos. Tudo, agora o motor pode ser totalmente conectado ao sistema do carro.

Após um teste de amaciamento a frio e partida do motor, o período de amaciamento a quente começa. Consiste em operar a máquina de forma suave. Ou seja, é aconselhável não acelerar o motor acima de 5000 rotações, não carregar o carro com excesso de peso e não aquecer muito. Caso contrário, opere normalmente. Este modo deve ser mantido por 3500 quilômetros. Depois disso, você precisa drenar o óleo usado. É aconselhável encher a descarga e dirigir em marcha lenta por vários minutos. Drenar a descarga. Agora você pode preencher fresco.

A partir deste momento, os semi-sintéticos usuais são derramados. O período de amaciamento terminou e você pode usar a máquina normalmente. Só então podemos dizer que a revisão foi concluída com sucesso. Abaixo está um vídeo informativo útil:

| Vídeo (clique para reproduzir). |