Em detalhes: reparo de pinça eletrônica faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Os principais defeitos da ferramenta de paquímetro que podem ser eliminados durante o reparo são erros nas divisões do vernier, curvatura da borda da guia da haste, inclinação e inclinação do quadro, não paralelismo das superfícies de medição, danos, desgaste da base, etc

A verificação da exatidão das nervuras da haste e dos planos de medição das garras é realizada usando blocos de medidas de extremidade presos entre os planos de medição quando a estrutura é movida a cada 10 mm do comprimento da haste. Em qualquer posição do quadro na haste, a força de pressão dos planos de medição no bloco deve ser a mesma em todo o plano de medição. Se o toque dos planos de medição com qualquer bloco para mandíbulas afiadas e cegas for diferente em diferentes posições da estrutura, isso significa que a haste está dobrada. Se, em qualquer posição do quadro, a solução das garras afiadas for menor que a solução das rombas, ou vice-versa, as garras do paquímetro estão com defeito.

Para fixar a haste, sua borda de trabalho é verificada quanto à pintura em uma placa de teste e as protuberâncias são removidas com uma lima pessoal ou ajuste fino. Em seguida, a segunda nervura da haste é feita estritamente paralela à nervura de trabalho, também com a ajuda de uma lima ou acabamento. Depois disso, os planos de medição das esponjas são finalizados.

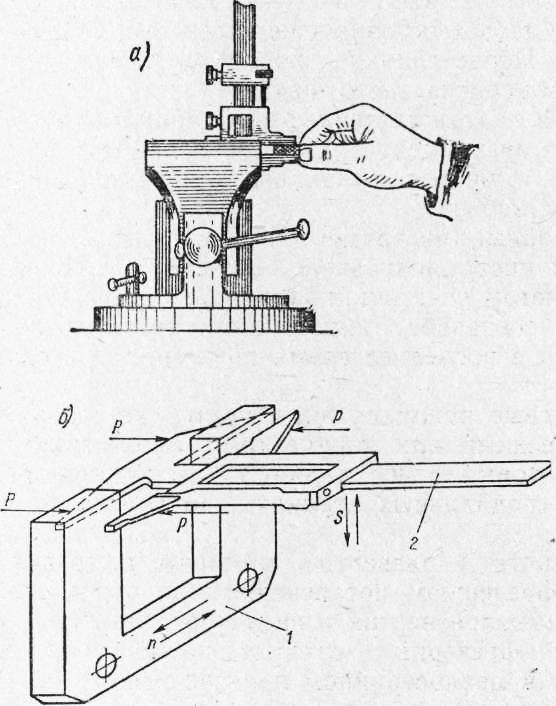

Para finalizá-los, o paquímetro é fixado em uma morsa com garras de chumbo (Fig. 177, a). O acabamento é feito com uma lâmina de ferro fundido (Fig. 177, b). A dobra é presa entre as garras, para que a armação seja aproximada da dobra e a alimentação micrométrica da armação seja fixada. O colo deve mover-se sem esforço para frente e para trás entre as mandíbulas.

| Vídeo (clique para reproduzir). |

FIG. 177.

Afinação das mandíbulas da pinça.

A inclinação da esponja é fácil de instalar. Para fazer isso, basta prender um bloco de medidas de extremidade entre as garras e, se um dos lados do bloco se afastar de um dos lados das garras, a inclinação será definida. O desalinhamento dos planos de trabalho das esponjas em relação à haste é corrigido por esmerilhamento em uma retificadora de superfície. Após a moagem, as esponjas afiadas e rombas são polidas com uma pasta GOI grossa e polidas com lapidação de vidro com uma pasta fina. O acabamento das garras é considerado completo se a lapidação passar com a mesma força em ambas as extremidades.

Após o acabamento das mandíbulas, verifica-se a coincidência da divisão zero da haste com a divisão zero do nônio. Para fazer isso, as garras se deslocam firmemente e prendem a estrutura móvel da pinça. Depois de certificar-se de que não há folga entre as garras, eles soltam os parafusos que prendem a estrutura com o nônio. Em seguida, o quadro com o nônio é movido em uma direção ou outra para que a primeira e a última divisão do nônio coincida exatamente com a primeira e outra divisão correspondente da barra. Preste atenção também ao fato de que o segundo e terceiro riscos do início do nônio estão localizados igualmente com o segundo e terceiro riscos do final do nônio em relação aos riscos correspondentes na barra. Em seguida, os parafusos são fixados e, após verificar novamente a coincidência das divisões, a instalação do vernier é considerada concluída. Caso ao instalar o vernier não seja possível movê-lo devido à folga nos orifícios dos parafusos, os orifícios são expandidos com uma lima de agulha.

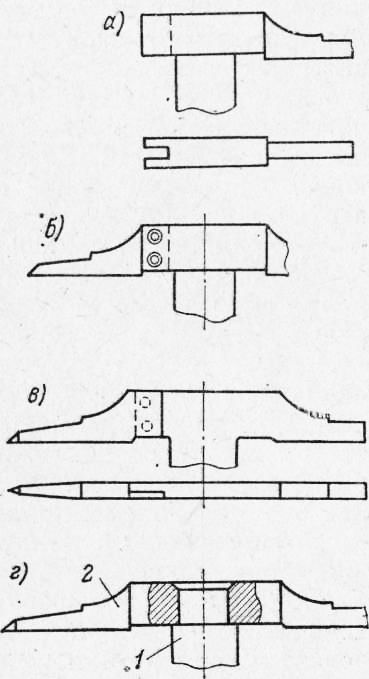

Muitas vezes há uma quebra das mandíbulas da pinça. Ao corrigir este defeito, uma das três decisões representadas na FIG. 178: encurte o comprimento dos mordentes (Fig. 178, a), retire um par de mordentes (Fig. 178.6) ou faça um recorte para inserir uma nova esponja (Fig. 178, c). Às vezes, um novo é soldado no lugar de uma esponja quebrada.

FIG. 178.

Reparação e restauração de esponjas de paquímetro.

A correção de defeitos em paquímetros leves é realizada principalmente por endireitamento, seguido de ajuste fino dos planos de medição. Portanto, se mesmo quando as superfícies de trabalho das mandíbulas estiverem desgastadas, o curso zero do vernier não coincidir com o curso zero da haste, após o ajuste fino dos planos de medição, esse erro será ainda maior.

Portanto, é corrigido por alisamento. Uma esponja fixa é colocada sobre uma barra endurecida, fixada em uma morsa, e bate nela no lugar a (Fig. 179) de modo que seu bico desça. Os impactos são feitos em ambos os lados da pinça. O mesmo é feito com a esponja da armação móvel, batendo-a no lugar b. As pontas afiadas das esponjas são endireitadas nos lugares a e b.

FIG. 179.

Reparação de uma pinça leve (as setas mostram os locais de impacto durante o endireitamento).

Após o endireitamento, os planos de medição são serrados e os planos de medição são trazidos para coincidir com as divisões da haste e do nônio e, finalmente, os entalhes são limpos e todos os planos são polidos com lixa fina.

A correção da base do medidor de altura é realizada por lapidação na placa de lapidação usando pós de moagem.

Há cerca de dois meses comprei uma pinça, mas não fiquei feliz por muito tempo.

Começou a falhar:

- você define "0" como deveria ser e, se você mover o motor várias vezes do mínimo para o máximo e vice-versa, "0" se desviará, além disso, aparecerão valores negativos;

– Às vezes, o desligamento automático não funciona.

Alguém pode se encontrar com tal defeito e me dizer como tratá-lo.

Mas você não viu o principal, ou seja, não há valores negativos nas medições lineares.

Obrigado também pelo botão - eu expliquei, mas novamente não vi que no meu post indico diretamente que defini “0”, esta ação consiste em duas operações: - primeiro você reduz os lábios a “0” e depois , se necessário, aperte o botão ZERO.

Você diz: “Não há necessidade de dirigir o motor do mínimo ao máximo e voltar várias vezes” e depois corrigir o mau funcionamento. Valores negativos aparecem após 2-3 movimentos.

Como não há negativos com linear?! Uau, está mesmo na imagem acima.

Como funciona o sensor sobre o assunto? talvez seja buggy através de um rápido "drive"? Afinal, o dispositivo não foi projetado para medir valores de amplitude. Dörthur muito rápido - o sensor leu com um erro. Afinal, o relatório não é baseado no valor absoluto da distância, mas, com certeza, no número de pulsos do sensor com valor líquido de zero.

Você pode limpar o elemento sensor. Embora, IMHO, você não o esteja usando para o propósito pretendido.

Aperte a abóbora tão fracamente, onde na natureza existem tais, você pode me dizer?

Escreva que algum tipo de dependência capacitiva. Este infa é visível na foto.

De acordo com TD, a velocidade de movimento do motor é de 1,5 m / s

Sim, os pregos principais devem ser martelados em uma parede de concreto

Ainda está apertado com o entim: como opção, escreva com um erro de mais de + - 0,1 mm, remova o controle deslizante e sopre-o com ar comprimido limpo.

No limite, tudo converge, a barra mostra menos 10 mm, e esse valor é variável.

Mas o que é um slider é um mistério para mim

Este dispositivo é utilizado para medir medidas internas e externas, bem como entre as superfícies das peças, utilizado para medir a profundidade de furos e saliências. Um paquímetro eletrônico tem um recurso muito útil em comparação com um mecânico - ele se ajusta a zero em qualquer ponto da escala, graças ao qual podem ser observados desvios em cada seção do tamanho. Ou seja, você pode redefini-lo em tamanho, digamos, 21,55 mm e contar o comprimento a partir dele.

Na produção mecânica moderna de alta precisão, esta ferramenta útil é indispensável, onde a faixa de medição é universal. Na indústria pesada e leve, na construção e em todos os outros ramos da vida técnica, não é mais possível imaginar o trabalho sem o uso de um paquímetro digital. Se necessário, um computador pode ser conectado ao ESH, no qual todos os dados serão exibidos durante o processo de controle de tamanho.Há um conector especial no paquímetro digital para isso:

O paquímetro digital tem resolução de 10 µm com precisão de 30 µm. Essa precisão é alcançada usando sensores capacitivos. Os sensores capacitivos são muito lineares e imunes a interferências mecânicas e eletrônicas. No entanto, eles são sensíveis ao líquido. Líquido introduzido acidentalmente desequilibrará as pontes de medição das placas e aumentará a capacitância.

Para começar, vamos pegar este dispositivo de medição e ver como ele funciona por dentro.

O princípio de seu funcionamento é um vernier digital capacitivo, aqui está a documentação técnica sobre seu trabalho. O paquímetro digital é baseado em uma matriz capacitiva - um codificador.

O paquímetro eletrônico usa várias placas para formar uma matriz capacitiva que pode detectar com precisão o movimento. Há uma placa de estator e controle deslizante ("rotor"). O estator está em uma régua de metal. E a parte móvel com a tela LCD tem um controle deslizante.

O gabarito do estator é fabricado em uma camada superior de laminado epóxi de vidro padrão de cobre e colado a um calibrador de barra de aço inoxidável. O padrão deslizante mostrado é fabricado de forma semelhante em um laminado de PC, conduz um sinal de 100 kHz através da placa de eletrodo do estator sin/cos e capta uma tensão CA em dois captadores da placa central que descrevem os sinais sin (deslocamento) e cos (deslocamento).

Como você verá neste artigo, a modificação de um paquímetro digital eletrônico é um procedimento muito simples, mas deve ser feito com cuidado para não danificar o instrumento. O design do paquímetro eletrônico oferece 4 contatos especiais. Esses contatos, por exemplo, podem ser usados para conectar uma fonte de alimentação externa, funções de controle, etc.

As atribuições dos pinos são (da esquerda para a direita): terminal negativo, dados, relógio e terminal positivo.

Para ativar as opções ocultas do paquímetro digital eletrônico, os pinos 2 e 4 devem ser conectados juntos.

Talvez diferentes paquímetros eletrônicos tenham algumas diferenças, mas, em geral, sua modificação é realizada da mesma maneira.

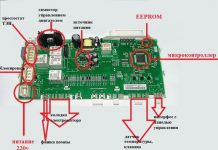

O primeiro passo na finalização é encontrar os parafusos que prendem o gabinete. Em nosso paquímetro, eles estão localizados sob um adesivo plástico. A localização deles pode ser vista na foto.

Depois de abrir a caixa plástica que contém a placa de circuito, display e algumas peças de metal, você precisa desapertar alguns parafusos para remover a placa de circuito.

Cuidado especial deve ser tomado ao manusear a placa de circuito impresso e o display.

O display é conectado à placa de circuito impresso por meio de uma junta de borracha condutora. Tenha cuidado para não desconectar o display da placa, pois isso dificultará o alinhamento das conexões durante a remontagem. E se a localização estiver incorreta, a tela pode desligar espontaneamente e aparecerem caracteres estranhos nela.

Após remover a placa de circuito impresso do paquímetro eletrônico, temos acesso aos contatos necessários.

Agora você pode soldar 2 fios finos (quanto mais finos melhor). Solde um no pino 2 e o outro no pino 4.

Para fechar esses terminais, é melhor usar um microbotão, por exemplo, de um mouse de computador antigo. Os pinos do botão precisam ser dobrados em um ângulo de 90º (como na foto) para que ele se encaixe perfeitamente no slot e, portanto, fique firmemente no lugar.

Após a soldagem dos fios, a montagem do paquímetro digital eletrônico é realizada na ordem inversa. Após a montagem, os fios soldados devem sair do soquete.

Depois disso, solde o botão e coloque-o no slot.

Como as pernas do botão foram pré-dobradas, elas abrem o botão e o seguram firmemente no lugar. Aqui está o que parece.

Ao pressionar um novo botão, temos acesso a alguns modos que não estavam disponíveis anteriormente.

Quando o botão é pressionado pela primeira vez, o paquímetro eletrônico entra no modo de leitura rápida (FT), quando o botão ZERO é pressionado, podemos congelar o valor medido (H).

Quando o botão for pressionado novamente, o paquímetro eletrônico entrará no modo de valor mínimo (MIN). Neste modo, o display mostra o menor valor medido.

Se você pressionar o botão "ZERO" novamente, mudaremos novamente para o modo de fixação do valor medido (H).

Quando o botão for pressionado novamente, o paquímetro eletrônico entrará no modo de valor máximo (MAX). Neste modo, o display mostra o valor medido mais alto.

Se você pressionar o botão "ZERO" novamente, mudaremos novamente para o modo de fixação do valor medido (H).

Modificado desta forma, um paquímetro digital eletrônico revela todas as suas funcionalidades e capacidades.

Aconteceu (pelo menos para o autor) que a precisão das medidas é feita: com uma régua até centímetros e meio, com um paquímetro até milímetros, mas décimos e centésimos de milímetro são “pegados” exclusivamente com um micrômetro. O que impede usar um paquímetro para medir décimos de milímetro, pois ele se destina a isso, e será difícil responder “à mão”. Muitas vezes, mesmo quem conhece o aparelho desse instrumento de medição terá o cuidado de não indicar o tamanho fixado por um paquímetro com precisão de dezenas – pois a escala (vernier) é “responsável” por determinar os décimos de milímetro. Admito que é por esse motivo que parte dos paquímetros começaram a ser produzidos equipados com escala de mostrador e até equipados com display eletrônico (eletrônico).

E o que impede você de atualizar o paquímetro já em uso e, assim, aproximar a precisão de suas medições às dos instrumentos de medição com mostrador e eletrônicos, por exemplo, equipando-o com uma lupa? Sentei-me ao computador e comecei a desenhar um dispositivo que já havia visitado a imaginação.

O esboço foi feito em uma seção, onde o número:

- 1 - a barra do calibrador é indicada

- 2 - quadro de pinça móvel

- 3 - quadro de suporte, é instalado em um quadro móvel

- 4 - parafuso de fixação do quadro ao quadro

- 5 - um parafuso que prende uma moldura com uma lupa à moldura

- 6 - moldura da lupa

- 7 - mola pressionando o quadro na cabeça do parafuso de fixação

- 8 - lupa

De acordo com o esboço finalizado, coletei os componentes mais adequados do futuro suporte “pelo fundo do barril”.

Em um cubo de textolite (no passado, parte do corpo de um dispositivo eletrônico e no futuro quadro do suporte), aumentei o sulco existente com um arquivo para as dimensões correspondentes ao quadro móvel do paquímetro e perfurei um furo no centro com um diâmetro de 3 mm para o parafuso de fixação.

Na lateral há um furo roscado M4 para o parafuso de montagem do quadro com uma lupa. Com o fim da fabricação da cama, operações demoradas que exigem precisão e cuidado no encaixe final.

Um quadro foi feito de um pedaço de plástico macio (além do existente). Existem dois furos na placa de plástico. O menor é para o parafuso de montagem do quadro, o maior é para o quadro existente (no qual é aparafusado ao longo da rosca, o que permite ajustar a nitidez).

Dispositivo montado, conforme desenho, forma. Eu não cortei especialmente a rosca na moldura adicional, foi feita pela rosca da moldura antiga (metal) durante o primeiro aparafusamento. Para isso, foi selecionada uma placa de plástico macio, e o orifício foi feito 0,5 mm menor que o necessário. Vê-se claramente que os riscos do vernier (o nome da escala para determinar os décimos de mm) são aumentados para o tamanho de uma observação mais confortável. Isso torna possível determinar com confiança o tamanho medido com uma precisão de "dezenas".E ainda mais - agora você pode distinguir facilmente um fio com um tamanho de 0,85 mm de 0,80 mm usando a medição.

- contar o número de milímetros inteiros, para isso eles encontram na escala da haste o curso mais próximo à esquerda do curso zero do vernier;

- frações de milímetro são contadas, para isso, um traço é encontrado na escala vernier mais próxima da divisão zero e coincide com o traço da escala da haste - seu número de série significará o número de décimos de milímetro;

- some o número de milímetros inteiros e frações.

O acessório é fácil de instalar e remover e só pode ser usado quando necessário. O autor do projeto Babay de Barnaula.

Mau funcionamento das pinças e sua verificação.

As avarias mais típicas das ferramentas de paquímetro, como resultado da violação da precisão das leituras, são: desgaste das superfícies de medição e embotamento das pontas afiadas das garras; desgaste e deformação das superfícies de trabalho das hastes e da estrutura; inclinação do quadro principal; instalação incorreta do vernier; enfraquecimento da mola; desgaste da rosca do parafuso e da porca da alimentação micrométrica, e vários outros. n As leituras das ferramentas de paquímetro com valor de referência de 0,05 mm são verificadas usando blocos medidores da 2ª classe de precisão (6ª categoria) e com valor de referência de 0,1 mm - blocos finais da 3ª classe.

A inclinação da mandíbula móvel é relativamente imóvel e também é detectada com a ajuda de uma medida final de comprimento.

Depois de definir a medida final em duas posições extremas, faça leituras e julgue sua diferença na magnitude do não paralelismo das superfícies de medição causado pela inclinação da esponja móvel.

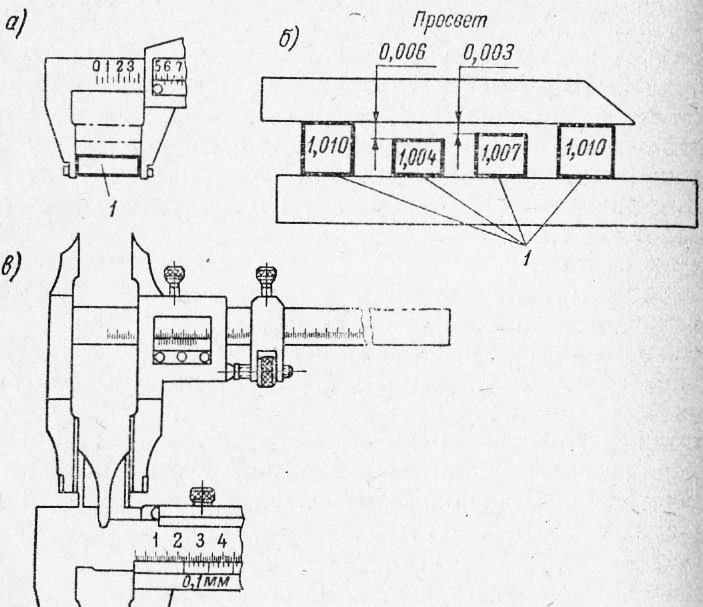

O desgaste das superfícies de medição é determinado pela magnitude da discrepância entre os cursos zero da haste e escalas vernier com mandíbulas fortemente deslocadas. Para ferramentas de paquímetro com leitura de 0,02 e 0,05 mm, a folga entre as superfícies de medição não deve exceder 0,003 mm e para ferramentas de paquímetro com leitura de 0,1 mm - 0,006 mm. Na fig. 79.6 mostra como, com a ajuda de medidas finais e uma régua curva, é possível determinar o tamanho do espaço entre as superfícies de medição a olho nu.

O esquema para verificar o desgaste das superfícies de trabalho da esponja para medições internas é mostrado na fig. 1, f. Entre as garras para medições externas, é colocada uma medida limite e, em seguida, usando outro paquímetro, verifica-se a distância entre as garras para medições internas. Esta distância deve ser igual ao tamanho do bloco medidor.

O desgaste da haste é ajustado com uma régua curvada à luz.

Reparação de pinças. O desgaste das superfícies de trabalho das ferramentas do calibrador é eliminado através do endireitamento das garras com seu subsequente ajuste fino. O endireitamento também elimina defeitos nas superfícies de medição das mandíbulas e corresponde aos zeros cursos da balança. Após o endireitamento, iniciam-se os acabamentos das superfícies de medição com lapidações planas paralelas, para as quais o paquímetro é fixado em uma morsa, a lapidação é colocada entre as garras e o quadro é deslocado até que as garras entrem em contato com a lapidação. Nesta posição, o Frame é fixado com um parafuso de travamento e, movendo o pri-r entre as garras com um leve esforço, R realiza o acabamento das superfícies do lado das garras afiadas e rombas até o nivelamento, paralelismo e o mesmo tamanho da solução em ambos os lados são alcançadas.

A retilinidade das superfícies de medição é verificada com uma régua curva, e o paralelismo das garras da armação com as garras da haste e as dimensões entre elas são controladas por medidas de extremidade, enquanto a força com que a medida é inserida entre as as garras devem ser as mesmas para ambos os lados. Ao inserir a medida de extremidade não a partir da extremidade das garras, mas da lateral ao longo de todo o plano e ao mesmo tempo girando-a levemente, é possível determinar o grau de paralelismo das superfícies. Se o ladrilho estiver atrasado pelas extremidades das garras, girando livremente sobre toda a superfície, ou se houver uma lacuna na frente, as garras não serão paralelas.

As superfícies externas das mandíbulas rombas são trazidas ao paralelismo.O tamanho das garras deve ser igual a um número inteiro de milímetros com décimos (por exemplo, 9,8 mm). Depois de terminar as esponjas, o nônio é ajustado para divisão zero da haste. Para fazer isso, as garras são deslocadas até que os planos de medição se toquem e a estrutura móvel seja fixada. Em seguida, o nônio é movido até que a primeira e a última divisão coincidam, enquanto suas escalas devem corresponder exatamente à primeira e às divisões correspondentes da barra. Nesta posição, o vernier é fixo.

Ao reparar um grande número de pinças, o acabamento das superfícies de medição pode ser mecanizado. O esquema de acabamento mecanizado é mostrado na fig. 2b. Um complexo movimento em ziguezague durante o acabamento mecânico é formado como resultado de dois movimentos: o movimento alternativo horizontal da volta 1 (em i = 400 golpes / min e um comprimento de curso de 23 mm) e o movimento de translação vertical do paquímetro 2 ( movimento de avanço periódico 5 = 1, 5-3 m/dv curso. lap). Para garantir a qualidade do acabamento, ambos os movimentos são coordenados entre si. O paquímetro só recebe movimento vertical quando a volta se move. Na metade do curso da volta na velocidade máxima, o compasso também recebe uma pequena quantidade de avanço vertical. Nos pontos extremos da trajetória da volta, onde sua velocidade é zero, o avanço vertical do paquímetro é interrompido. A pressão de acabamento deve ser P-2-3 kg/cm2.

Ao finalizar mecanicamente as garras do paquímetro, são utilizadas dobras de ferro fundido, caricaturadas com micropó M20.

O reparo de pinças leves em caso de quebra de esponjas é realizado na seguinte ordem. Após o revenimento em banho de sal, a extremidade desgastada ou quebrada da esponja é cortada. Em seguida, na parte engrossada da perna, é cortada uma ranhura com um cortador de disco, de largura igual à espessura da esponja. Uma nova esponja em branco é inserida na ranhura da perna e dois ou três furos são perfurados juntos, então ambas as partes são rebitadas. As esponjas são serradas nas dimensões especificadas e endurecidas. Após a decapagem, suas superfícies de medição são acabadas.

Se ambas as mandíbulas quebrarem, a parte superior da perna é completamente substituída por uma nova. Para fazer isso, retire os rebites e remova a perna quebrada da haste. No espaço em branco de uma nova perna, uma janela retangular é fresada e limada, igual em forma e tamanho à extremidade da haste. Em seguida, uma perna é colocada na haste, a perpendicularidade de sua posição em relação às faces da haste é verificada, são feitos furos em outro local e a perna é rebitada. As garras são limadas de modo que sua configuração e dimensões correspondam à forma das garras da armação e, em seguida, são finalizadas.

As esponjas quebradas do quadro são substituídas por novas, para as quais, tendo retirado os rebites e removendo a esponja inutilizável, um pedaço de uma nova esponja é rebitado em seu lugar, lixado, endurecido e acabado.

O reparo de mandíbulas quebradas de pinças de barra estampada é um pouco mais difícil, pois toda a haste, juntamente com as mandíbulas, tem a mesma espessura e é impossível inserir uma nova mandíbula. A rebitagem de sobreposição nem sempre fornece resistência de união suficiente. A soldagem pode ser usada, mas é melhor substituir todo o topo da haste por uma nova perna.

Para este fim, após o recozimento e corte das mandíbulas, a extremidade da régua é fresada ou lixada à mão para que os ombros sejam formados nas bordas da régua, contra os quais a perna repousa. Ao arquivar os planos de medição das garras das pernas, é necessário garantir que a divisão zero do nônio do quadro coincida aproximadamente com a divisão zero da escala na régua, pois com um deslocamento significativo do nônio em sua final, muito metal terá que ser removido, o que piorará a qualidade do reparo.

A deformação da haste pode ser causada por empenamento ou desgaste irregular de sua superfície de trabalho. A flexão da haste é eliminada por endireitamento, realizado dobrando-se em um torno com a ajuda de três arruelas de latão estreitas.

O desgaste desigual da haste é eliminado por serragem e acabamento na placa de lapidação, controlando a retilinidade com uma régua curva ou o método de pintura. Amassados e entalhes são limpos com uma lima de veludo, uma pedra de amolar e uma lixa fina com óleo.

Para eliminar o desalinhamento do vernier com a escala da régua, ele é reorganizado. Se a extremidade do vernier estiver encostada na parede da janela da moldura e não puder ser movida, ela será arquivada. Ao mesmo tempo, os orifícios para os parafusos também são serrados, após o que, reorganizando o vernier, eles o fixam na posição correta.

O reparo de outros instrumentos de medição universais (goniômetros, medidores e medidores) é semelhante ao reparo de paquímetros.

Os principais defeitos do medidor de profundidade podem ser a não retilineidade da superfície de apoio, a falta de perpendicularidade da régua em relação ao plano de referência e a instalação incorreta do vernier.

Para garantir a retidão do plano de suporte do corpo e da extremidade da régua, eles são reunidos em uma placa. Tendo estendido a régua acima do plano do corpo, usando um quadrado curvo, verifique sua perpendicularidade em relação ao plano de referência.

O reparo do vernier é feito da mesma maneira que o paquímetro. Ao definir a régua para um determinado tamanho, sua extremidade é combinada com o plano do medidor de profundidade. Nesta posição, a divisão zero do nônio é combinada com a divisão zero da escala da régua ou com a divisão correspondente à altura do conjunto de medidas finais, após o que o nônio é fixado com parafusos.

Mensagem #1 Kim IV » 08 de outubro de 2015, 09:40

Produto da amigável China via eBay. Na garagem, para quase todas as medições, uso apenas elas. É conveniente que você não precise examinar os riscos das escalas de medição e vernier, como em um paquímetro.

No verso há algum sinal aparentemente útil

Existem todas as mesmas esponjas para medições externas e internas e uma régua medidora de profundidade.

Embora as leituras sejam precisas para cem, mas eu me ensinei a não prestar atenção ao número mais à direita, ou melhor, imediatamente ao redor de dez. A tecelagem é melhor medida com um micrômetro. E este shtangel ainda tem uma precisão de passaporte de 3-4 tecelagem, então não faz sentido para eles pegarem tecido.

Mensagem #2 FILEIRA » 13 de outubro de 2015, 10h50

O paquímetro pode ser atribuído à esfera de instrumentos universais modernos que possuem um dispositivo de cálculo eletrônico para fazer leituras e um display digital para exibi-lo. Tal equipamento, apesar do custo relativamente alto, substitui bem os análogos mecânicos na construção de máquinas e produção de ferramentas, bem como entre os profissionais do setor privado. Eles são encontrados em oficinas e outros locais onde há necessidade de medir peças com alta precisão. Apesar do micrômetro ter uma classe de precisão mais alta, devido às maiores limitações na faixa de medição e menor facilidade de uso, ele não encontrou distribuição tão ampla.

foto: paquímetro eletrônico (digital) ShTsTs

Um paquímetro eletrônico pode ser usado para obter as dimensões externas e internas dos produtos e, se o paquímetro eletrônico estiver com um medidor de profundidade, é possível determinar a profundidade de alguns furos. A faixa de medição pode ser de um limite de 125 mm e acima, dependendo do modelo. Como regra, nesses parâmetros eles coincidem completamente com uma pinça mecânica padrão. Alguns modelos são usados para marcação de peças durante o trabalho técnico.

Assim como nos modelos padrão, o paquímetro digital usa um método de medição direta. Assim, é possível obter o valor mais preciso das dimensões da peça fixada na peça. Para obter um valor preciso para o tipo de medição desejado, o dispositivo possui três sistemas de controle. Os primeiros são esponjas para determinar as dimensões externas da peça.Durante a medição, eles o prendem, fixando-o em uma posição, para o qual é necessário algum esforço, e o display digital dá o valor recebido. O segundo sistema são esponjas para medir dimensões internas. Suas superfícies de medição estão localizadas na outra direção e, para medição, elas precisam ser movidas até a superfície das paredes da peça de trabalho para obter o valor real do tamanho. O terceiro sistema é um medidor de profundidade, projetado para entrar nas peças. Esta é uma haste de metal, cuja extremidade deve encostar no fundo para determinar a profundidade do produto.

Deve-se notar imediatamente que todos os sistemas se movem simultaneamente e em proporção direta ao valor da escala. O paquímetro eletrônico pode medir valores com precisão de 0,1; 0,05 e 0,01 mm, dependendo do modelo específico. De qualquer forma, os resultados são exibidos instantaneamente, portanto, não há necessidade de calcular tudo na escala vernier por muito tempo. Estes produtos são fabricados de acordo com GOST 166-89.

A vantagem indiscutível é que o paquímetro mostra imediatamente os valores obtidos. No setor manufatureiro, esta é uma propriedade indispensável, pois a velocidade do trabalho é de grande importância. Também facilita o trabalho dos iniciantes, pois não há necessidade de aprender mais a usar um paquímetro do tipo mecânico. Devido à presença de vários sistemas de medição, o dispositivo pode ser utilizado em áreas completamente diferentes, pois poucos outros dispositivos são capazes de medir simultaneamente profundidade, dimensões internas e externas, especialmente com uma classe de precisão tão alta. As dimensões do produto, como regra, são relativamente pequenas, o que se reflete em sua massa. Assim, quando usado em locais de difícil acesso, não há inconveniente. O paquímetro eletrônico possui algumas funções adicionais, como “lembrar os últimos dados”, “converter valores do sistema métrico para polegada e vice-versa”, “conectar a dispositivos externos para transmissão de dados” e assim por diante.

O funcionamento de um paquímetro eletrônico depende da fonte de alimentação, que às vezes pode privar o dispositivo da capacidade de trabalho no momento mais inoportuno. Além disso, o custo da ferramenta é muito superior ao das contrapartes mecânicas, o que as traduz na esfera de uso predominantemente profissional. O paquímetro eletrônico de 150 mm é muito sensível a vibrações, choques mecânicos, quedas e alta umidade, pois tudo isso afeta o funcionamento do leitor eletrônico, que pode falhar. As falhas de software também podem tornar o dispositivo inoperante.

foto: dispositivo de paquímetro digital SCC

Os principais elementos do dispositivo são os mesmos encontrados em modelos mecânicos padrão, mas ainda existem algumas peças eletrônicas. Em geral, o paquímetro eletrônico 150 consiste em:

- Esponjas para controle de medições externas;

- Esponjas para controle de medidas internas;

- Barra de ferramentas;

- Estrutura móvel;

- Bateria;

- Rolo de mudança de comprimento;

- Chave zero;

- desligado/ligado;

- Comutação mm/polegada

A presença de botões em um dispositivo digital e funções adicionais depende do modelo específico, pois alguns deles possuem módulos para transmissão de dados sem fio, e também existem interfaces apropriadas para conexão a um computador. Caso contrário, os principais detalhes são quase os mesmos em todos os modelos.

O princípio de funcionamento do dispositivo é baseado no uso de um vernier digital. Ele usa uma matriz capacitiva com um codificador. Em outras palavras, dois capacitores padrão são usados aqui, que são conectados em série, enquanto a placa superior atua como um eletrodo comum. Aqui, várias placas são usadas para formar uma matriz capacitiva. Isso ajuda a sentir com precisão todos os movimentos do sensor. O controle deslizante funciona como um rotor.O estator está localizado em uma régua de metal. Na parte móvel há uma tela com um controle deslizante.

Na aplicação prática, o paquímetro ShTsT não é muito diferente de outros tipos, pois aqui é necessário empurrar as garras da posição zero até o limite para fixar a posição da peça, aplicando algum esforço para a precisão das leituras . A distância que separa a posição quando repousa sobre a superfície da peça de medição será o seu tamanho.

Durante o trabalho de produção na produção de peças, é necessário um monitoramento constante das dimensões dos produtos finais. Se as diferenças devem ser fixadas em décimos e centésimos de milímetro, então um paquímetro eletrônico será indispensável. Para operá-lo da melhor maneira possível, é necessário conhecer os detalhes básicos, bem como o princípio do cálculo. É isso que será discutido no artigo, além de dicas sobre como comprar o melhor aparelho.

À primeira vista, a pinça parece simples e complexa ao mesmo tempo. Parece um pouco com uma régua normal, mas tem algumas partes móveis. Isso torna o calibrador adequado não apenas para verificar o comprimento da peça de trabalho, mas também seu diâmetro. O que é muito importante na virada de negócios. Além disso, em uma extremidade do paquímetro há uma haste que é embutida no orifício, o que permite determinar sua profundidade. O paquímetro recebeu esse nome devido à presença de uma régua graduada, que é chamada de barra, e também devido às esponjas, que, se necessário, podem descrever um círculo. A divisão na régua do paquímetro é a mesma que na régua giratória e é igual a 1 mm. O comprimento total do paquímetro pode variar e varia de 15 a 50 ou mais centímetros.

As referidas garras do calibrador estão na extremidade oposta à extremidade da escala do medidor de profundidade. Eles estão localizados em ambos os lados da barra. O objetivo de alguns na pinça é medir o diâmetro externo e outros - o diâmetro interno das peças. Quando as medições com um paquímetro precisam ser realizadas com pouca iluminação ou em um local de difícil acesso, a trava ajudará muito. Geralmente está localizado na estrutura móvel da pinça e é um pequeno parafuso. Quando é torcido, a estrutura da pinça permanece no lugar até ser solta. Esta funcionalidade do paquímetro é especialmente útil se for necessário transferir as dimensões de um desenho para o desenho.

Tudo seria simples se os diâmetros e outras grandezas fossem sempre inteiros. Mas a maioria deles tem um resto decimal. Para calcular o tamanho em décimos e centésimos, existe outra escala. É chamado de escala vernier paquímetro. Geralmente está localizado na estrutura móvel da pinça. Nos paquímetros, usados para cálculos simples na vida cotidiana ou nas aulas de trabalho, a escala do vernier não excede um comprimento de 1 cm e 9 mm. Para se orientar na escala, você precisa afastar as garras ou afundar o medidor de profundidade na parte necessária, fixar o tamanho real na escala grande e depois ver qual das divisões do vernier forma uma linha reta com o grande escala ou corresponde exatamente à escala inferior do dispositivo.

Até certo ponto, vários tipos de pinças estavam disponíveis para venda gratuita. Existem três tipos disponíveis hoje. Cada um deles tem suas próprias características e formas de implementação. Dependendo do tamanho, oito grupos principais são distinguidos. É melhor comprar um paquímetro com passaporte de fábrica, que indicará possíveis erros e métodos de calibração. De acordo com o método de determinação do tamanho da parte decimal, os compassos são divididos em:

- com escala vernier ou SC;

- com escala de discagem ou SCC;

- com balança digital eletrônica ShTsTs.

As diferenças residem não apenas na escala aplicada, mas também na presença ou ausência de alguns elementos no projeto, por exemplo, aqueles em que os nós principais estão presentes são chamados de universais. Existem dispositivos que só podem medir o diâmetro externo. Suas esponjas são de carboneto, para que não se desgastem tão rapidamente quanto de costume. Eles são designados ShTTs-1. Há também um paquímetro disponível no mercado com menor margem de erro e ajuste adicional da escala de centésimos. É designado ShTs-2.

Se você está apenas começando a dominar o processo de medição com um paquímetro, a opção digital pode ajudar. Sua vantagem também é a alta velocidade das medições. A conclusão é que, depois de reduzir as mandíbulas aos detalhes, a figura final é exibida instantaneamente no visor digital. Não há necessidade de olhar atentamente para a escala vernier. Como regra, esses dispositivos vêm com um conjunto completo de recursos, que inclui mandíbulas de dupla face, além de um medidor de profundidade. A presença do display praticamente não aumenta o peso final. O módulo não é mais pesado que a balança adicional, presente na versão padrão. As versões avançadas deste tipo de paquímetro possuem portas de E / S adicionais, além de um conversor embutido. Você pode transferir os valores recebidos para uma mídia externa ou um PC com alguns toques.

A parte eletrônica da pinça precisa de energia. Na maioria das vezes, esse papel é desempenhado por uma bateria CR2032. Embora o consumo seja mínimo e uma carga dure muito tempo, um incidente desagradável pode acontecer e o dispositivo se sentará na hora errada quando for necessário fazer medições. Outra desvantagem é que microcircuitos e sensores eletrônicos não toleram vibrações e choques. Isso significa que o erro da pinça pode aumentar com o manuseio descuidado. Os contatos da parte elétrica são expostos ao processo de oxidação da umidade, o que desativa facilmente o paquímetro eletrônico. Em alguns casos, o conversor pode não funcionar corretamente, o que pode ter consequências de longo alcance no processo de produção. Todas essas nuances são privadas de um dispositivo mecânico comum.

De fato, o paquímetro eletrônico não tem nada de sobrenatural no princípio de seu funcionamento. O cálculo é feito da mesma forma que na versão mecânica, só que automatizado devido à escala vernier eletrônica. Dentro do módulo há um sensor capacitivo. Não reage ao deslocamento da barra ou escala móvel. Para que ele possa fazer leituras, uma pequena descarga de capacitores é aplicada a ele. Há dois no diagrama. Dentro da barra principal há um elemento que acumula eletricidade estática e a repassa ao sensor.

Qual escolher entre essas opções dependerá da aplicação e do nível de precisão necessário. Um paquímetro digital pode ter um erro de dois centésimos. Portanto, se estamos falando de construção de máquinas de alta precisão, um paquímetro digital será uma ferramenta de backup ou secundária, e um micrômetro virá à tona. É capaz de produzir resultados de até um milionésimo de metro. Mas ele tem suas limitações. Uma peça com espessura ou diâmetro não superior a 5 cm pode caber entre suas garras.Micrômetros com display digital já surgiram no mercado, o que simplifica ao máximo o processo de leitura durante a medição. Tem as mesmas vantagens e desvantagens em relação ao mecânico, bem como pinças.

Antes de prosseguir com as medições, é necessário inspecionar bem o próprio paquímetro e certificar-se de que está em boas condições. Em primeiro lugar, as esponjas são reduzidas à sua posição inicial. Ao mesmo tempo, vale a pena avaliar em que divisão a linha zero está, se na escala vernier ela coincidir com o valor inicial, então está tudo bem. Inspecione visualmente a superfície das esponjas.Não deve haver entalhes neles e não deve haver espaço entre eles, eles devem fechar bem. É neste caso que será possível falar de um erro mínimo e um resultado idealmente preciso em relação à peça que está sendo produzida. É desejável que a parte medida esteja firmemente fixada em uma morsa. Isso evitará que ele se desloque no processo, o que pode afetar os números. Deve ser colocado entre as esponjas de trabalho e reduzir o primeiro. Para metais e plásticos, é necessário aplicar força para que as esponjas se aproximem. Se a medição for feita em madeira ou outro material macio, a força excessiva só prejudicará.

| Vídeo (clique para reproduzir). |

O paquímetro foi e continua sendo uma ferramenta indispensável e procurada na maioria das áreas de produção. Todo mestre doméstico que se preze deve poder usá-lo e tê-lo disponível. No mercado você pode encontrar fabricantes nacionais e estrangeiros. Os componentes são fabricados principalmente na China, por isso é melhor identificar a opção mais conveniente com medidas específicas.