Em detalhes: reparo do injetor do motor diesel faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Atenção! Uma rede de serviços de automóveis a preços favoráveis. Verificação do alinhamento das rodas GRATUITAMENTE! Sem filas! Conserto no mesmo dia!

Baixar/Imprimir Tema

Baixe o tema em vários formatos ou veja a versão para impressão do tema.

A mecânica de injeção é a principal diferença entre um motor a diesel e um motor a gasolina. Em um motor a diesel, o combustível é fornecido à câmara de combustão usando um injetor. O dispositivo injeta combustível em uma câmara com alta temperatura e pressão, após o que o combustível diesel inflama. O bocal é submetido à maior carga: a peça está constantemente em um ambiente agressivo e trabalha com alta intensidade. Qualquer fator negativo pode desabilitar uma peça ou reduzir significativamente seu recurso, após o que será necessário o reparo dos injetores do motor diesel.

Para entender a mecânica do injetor, vamos descrever esquematicamente o ciclo de injeção:

- HPFP leva combustível do tanque;

- então a bomba satura o trilho de combustível com óleo diesel;

- o combustível entra nos canais que levam ao bico;

- dentro do bico, o combustível entra no atomizador;

- quando a pressão no atomizador atinge o limite definido, o bico se abre e o combustível diesel entra na câmara de combustão.

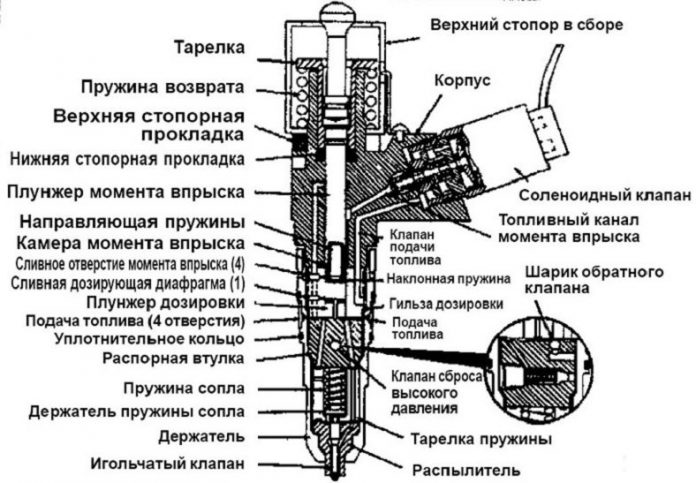

Vamos descrever o projeto da peça usando o exemplo de um bico mecânico primitivo com 1 mola. Na parte lateral existe um canal que proporciona um fornecimento contínuo de gasóleo. Dentro da câmara do bico há uma barreira móvel com uma mola e uma agulha, que abaixa quando a pressão aumenta. A agulha sobe, abrindo caminho para o combustível para o atomizador.

| Vídeo (clique para reproduzir). |

Além disso, tipos mais avançados de bicos podem ser observados:

- Piezoelétrico: o impulsor da mola é abaixado sob a influência do elemento piezoelétrico. Esta tecnologia fornece uma alta intensidade de abertura do atomizador: economia de combustível é alcançada, enquanto o ICE funciona mais suavemente.

- Eletro-hidráulico: o projeto possui borboletas de entrada e drenagem, além de válvula eletromecânica. O modo de operação dos componentes é controlado pela unidade de controle do motor.

- Bombas injetoras: utilizadas em motores que não possuem bomba de combustível de alta pressão. O combustível é fornecido diretamente aos injetores. Dentro desses dispositivos de pulverização há seu próprio par de êmbolos, que gera a pressão necessária para a injeção.

Devido a cargas excessivas, o bico pode falhar devido a uma violação do modo de operação do motor. Os fabricantes afirmam uma vida útil das peças de até 200.000 km, mas devido a fatores operacionais negativos, o desgaste das peças se manifesta muito mais cedo.

O reparo de injetores de diesel pode ser necessário pelos seguintes motivos:

- Combustível diesel de baixa qualidade: o flagelo de todos os "dieselistas". Devido a impurezas no combustível, o atomizador está entupido; a dosagem e o modo de fornecimento de combustível são violados.

- Má qualidade de montagem do componente de injeção ou defeito de fabricação: o bico não suporta as condições de operação, a peça como um todo ou componentes individuais falham.

- Danos mecânicos causados por operação incorreta de sistemas ICE adjacentes.

Normalmente, as avarias são da seguinte natureza: o ângulo de pulverização e a quantidade de combustível fornecido mudam, a integridade da carcaça é violada e o curso da agulha se deteriora.

Descreva brevemente a "série sintomática":

- ao se mover, são sentidos empurrões e choques;

- O motor de combustão interna é instável em marcha lenta, para;

- quando o motor está funcionando, uma quantidade excessiva de escapamento é liberada;

- perda perceptível de tração;

- falha de cilindros individuais;

- fumaça azul ou preta do tubo de escape.

É preferível confiar a manutenção ou revisão atual dos injetores de motores diesel a especialistas qualificados - eles poderão restaurar e ajustar a peça em suportes automatizados de alta precisão. No entanto, um certo conjunto de procedimentos de reparo pode ser realizado em condições artesanais sem o uso de equipamentos sofisticados.

Para realizar pulverizadores de motor diesel de autoatendimento, o proprietário do carro precisará:

- um conjunto de chaves de boca ou de caixa;

- chaves de fenda para ranhura reta e cruzada;

- panos secos e limpos;

- maximeter;

- líquido de lavagem para DDVS.

Recomenda-se realizar os trabalhos em uma garagem seca, bem iluminada e livre de poeira.

O diagnóstico de injetores diesel e sua manutenção envolvem a remoção dos injetores do motor de combustão interna. Antes de iniciar o trabalho, é recomendável lavar bem o motor e o compartimento do motor para evitar detritos e partículas estranhas. Com predileção especial, você precisa enxaguar a cabeça do cilindro. Os tubos de alta pressão devem ser marcados para evitar confusão durante a remontagem.

Antes de remover, é necessário fechar as conexões dos bicos (utilizar tampas plásticas) para evitar contaminação. Não é recomendado o uso de chaves comuns para desmontar os pulverizadores - um reparador inexperiente pode retirar as roscas dos bicos. Se não houver qualificação adequada, use chaves de anel e uma ferramenta - uma “cabeça” com cabo longo.

Após retirar os bicos dos orifícios, seque-os e remova a sujeira externa com um pano. O-rings são colocados nos orifícios do bocal. Ao reparar peças de injeção, elas são substituídas por novas sem falhas. Não permita que a sujeira dos anéis entre no sistema de injeção durante a remoção.

Existem vários métodos para verificar o desempenho do atomizador. A maneira mais fácil de verificar o injetor é com o motor funcionando:

- Ligue o "motor" em marcha lenta.

- Comece a desapertar os pulverizadores um a um.

- Se, após a remoção, o funcionamento do motor se deteriorar, o bocal remoto está funcionando e deve ser devolvido ao seu lugar.

- Pelo método de eliminação, você encontrará um injetor, cuja desmontagem não alterará o modo de operação do ICE. Este será o dispositivo quebrado.

Você pode usar um multímetro para diagnosticar. Com antecedência, é necessário desconectar os terminais da bateria e desconectar a fiação dos injetores e, em seguida, “verificar” todos os detalhes com o dispositivo. Em injetores de alta resistência, os valores do dispositivo estarão na faixa de 11 a 17 ohms; em baixa impedância, o multímetro mostrará até 5 ohms.

Um injetor defeituoso deve ser inspecionado. Primeiro, procuramos vazamentos no corpo da peça. Se não houver, procedemos à desmontagem da peça. Fixamos a peça em um torno e derrubamos cuidadosamente o atomizador com um toque suave. Em seguida, você precisa de uma limpeza completa: mergulhe as partes do bico em óleo diesel ou solvente para remover os depósitos de carbono. Removemos os fumos e depósitos com um ralador de aço fino. Após a conclusão da limpeza, você precisa verificar o bico no maximeter. Se os parâmetros de injeção ideais forem alcançados, o dispositivo está pronto para instalação no motor.

Em outros casos, é necessário substituir completamente o atomizador em um bico defeituoso. Ao instalar uma nova peça, remova cuidadosamente toda a graxa de fábrica, caso contrário o dispositivo não funcionará.

Antes de desmontar o dispositivo, faça marcas com um marcador em todas as peças para evitar confusão. Preste especial atenção às mangueiras de alta pressão. O bico é parafusado à mão até onde houver força suficiente. O aperto adicional é realizado com uma chave de dinamômetro. Os valores de aperto estão indicados no manual do motor. Depois que o injetor estiver instalado, sangre o ar do sistema de combustível. Nos carros modernos, basta girar o motor de partida várias vezes; ou use uma bomba de escorva manual (se equipada).

Listamos as principais características:

- o recurso declarado pelo fabricante foi desenvolvido;

- no corpo há avarias, outras violações de aperto;

- porca do atomizador queimada: se o problema não for corrigido em um estágio inicial, o próprio atomizador ficará inutilizável.

Observe que em alguns motores, após a instalação de um novo injetor, é necessário "ligá-lo" ao motor: faça alterações nas configurações da unidade de controle.

O auto-reparo de injetores é uma medida bastante forçada. Tal serviço em condições artesanais pode trazer sucesso apenas no caso da mais alta qualificação do mestre. O principal problema do reparo na garagem é a falta de equipamentos de bancada de alta precisão para diagnóstico. O reparador não pode avaliar objetivamente a eficácia das atividades de serviço.

Se você tiver a oportunidade de entrar em contato com a estação de serviço, não a negligencie: o equipamento de computador e os suportes de limpeza prolongarão a vida útil dos injetores e evitarão possíveis reparos caros. A mesma limpeza ultrassônica pode salvar um motorista de problemas no motor por várias temporadas. O reparo de sistemas modernos de injeção do tipo Common Rail na garagem não é possível: é necessário um ajuste fino obrigatório da peça.

Para evitar reparos caros e peças de reposição, use aditivos de combustível de limpeza. Impedem a formação de fuligem e a deposição de depósitos. O uso de aditivos deve ser sistemático, não pontual. Lembre-se: os aditivos são a prevenção da quebra, não a sua eliminação.

Os bicos de um motor a diesel, bem como um motor de injeção, são contaminados periodicamente. Portanto, muitos proprietários de carros com motor a diesel estão se perguntando - como verificar os injetores a diesel? Como regra, se eles ficarem entupidos, o combustível não é fornecido aos cilindros a tempo e ocorre um aumento do consumo de combustível, além de superaquecimento e destruição do pistão. Além disso, é possível a queima das válvulas e a falha do filtro de partículas.

injetores de motores diesel

Os motores diesel modernos podem usar universalmente um dos dois sistemas de combustível conhecidos. trilho comum (com rampa comum) e bomba-injetores (onde cada cilindro tem seu próprio bico separadamente).

Ambos são capazes de fornecer alta compatibilidade ambiental e eficiência do motor. Como esses sistemas a diesel funcionam e são organizados de maneira semelhante, mas o Common Rail é mais progressivo em termos de eficiência e ruído, embora perca potência, tornou-se cada vez mais usado em carros de passeio, então falaremos sobre isso avançar. E falaremos sobre a operação, mau funcionamento e verificação da bomba injetora separadamente, porque esse não é um tópico menos interessante, especialmente para proprietários de carros do grupo VAG, pois o diagnóstico de software não é difícil de realizar lá.

O método mais simples para calcular um bico entupido de tal sistema pode ser realizado de acordo com o seguinte algoritmo:

- em marcha lenta, leve a rotação do motor ao nível em que os problemas no motor sejam mais claramente audíveis;

- cada um dos bicos é desligado afrouxando a porca de capa no ponto de fixação da linha de alta pressão;

- quando você desliga o injetor de trabalho normal, a operação do motor muda, se o injetor estiver problemático, o motor continuará a funcionar no mesmo modo e mais.

Além disso, você pode verificar os injetores com suas próprias mãos em um motor a diesel, sondando a linha de combustível em busca de choques. Eles serão o resultado da bomba de combustível de alta pressão tentando bombear combustível sob pressão, no entanto, devido ao entupimento do bico, torna-se difícil ignorá-lo. Um ajuste problemático também pode ser identificado por uma temperatura operacional elevada.

Verificando o volume de retorno

À medida que os injetores de diesel se desgastam com o tempo, surge o problema de que o combustível deles volta ao sistema, devido ao qual a bomba não pode fornecer a pressão de trabalho desejada. A consequência disso pode ser problemas com a partida e operação do motor diesel.

Antes do teste, você precisará comprar uma seringa médica de 20 ml e um sistema de gotejamento (você precisará de um tubo de 45 cm de comprimento para conectar a seringa). Para encontrar um injetor que jogue mais combustível na linha de retorno do que deveria, você deve usar o seguinte algoritmo de ações:

- retire o êmbolo da seringa;

- em um motor em funcionamento, usando o sistema, conecte a seringa ao “retorno” do bico (insira o tubo no gargalo da seringa);

- segure a seringa por dois minutos para que o combustível seja aspirado (desde que seja aspirado);

- repita o procedimento para todos os bicos ou construa um sistema para todos de uma vez.

Com base nas informações sobre a quantidade de combustível na seringa, as seguintes conclusões podem ser tiradas:

Verificação do fluxo de retorno

- se a seringa estiver vazia, significa que o bico está totalmente funcional;

- a quantidade de combustível em uma seringa com volume de 2 a 4 ml também está dentro da faixa normal;

- se o volume de combustível na seringa exceder 10,15 ml, isso significa que o bico está parcial ou completamente fora de ordem e deve ser substituído / reparado (se derramar 20 ml, é inútil reparar, pois isso indica desgaste na sede da válvula do bico ), pois não retém a pressão do combustível.

No entanto, uma verificação tão simples sem um suporte hidráulico e um plano de teste não fornece uma imagem completa. Afinal, de fato, quando o motor está funcionando, a quantidade de combustível descarregada depende de muitos fatores, pode estar entupido e precisa ser limpo ou trava e precisa ser reparado ou substituído. Portanto, esse método de verificação de injetores de diesel em casa permite apenas avaliar apenas seu rendimento. O ideal é que a quantidade de combustível passada por eles seja a mesma e esteja na faixa de até 4 ml em 2 minutos.

Para que os injetores funcionem o maior tempo possível, reabasteça com óleo diesel de alta qualidade. Afinal, depende diretamente do funcionamento de todo o sistema. Além disso, instale filtros de combustível originais e não se esqueça de trocá-los a tempo.

Um teste mais sério de injetores de motores diesel é realizado usando um dispositivo chamado maximeter. Este nome significa um bico exemplar especial com uma mola e uma escala. Com a ajuda deles, a pressão inicial da injeção de combustível diesel é definida.

Outro método de verificação é usar controlar o bico de trabalho exemplar, com os quais são comparados os dispositivos operados no motor. Todos os diagnósticos são realizados com o motor em funcionamento. O algoritmo de ações é o seguinte:

- desmonte o bico e a linha de combustível do motor;

- um tee é conectado ao encaixe livre da bomba de injeção;

- afrouxe as porcas de união em outras conexões da bomba injetora (isso permitirá que o combustível flua para apenas um bico);

- bicos de controle e teste são conectados ao tee;

- ativar o mecanismo de descompressão;

- gire o virabrequim.

Idealmente, os injetores de controle e de teste devem apresentar os mesmos resultados em termos de partida simultânea da injeção de combustível. Se houver desvios, é necessário ajustar o bico.

O método de amostra de controle geralmente leva mais tempo do que o método do maximômetro. No entanto, é mais preciso e confiável. Você também pode verificar o funcionamento do motor e dos injetores do motor diesel e da bomba injetora em um suporte de ajuste especial. No entanto, eles estão apenas em postos de atendimento especializados.

Você mesmo pode limpar os injetores do motor diesel. O trabalho deve ser realizado em ambiente limpo e bem iluminado. Para isso, os bicos são removidos e lavados em querosene ou em óleo diesel sem impurezas. Sopre o bico com ar comprimido antes da remontagem.

Também é importante verificar a qualidade da atomização do combustível, ou seja, o formato da “tocha” do bico. Existem técnicas especiais para isso. Primeiro de tudo, você precisa de um banco de teste.Lá eles conectam o bico, fornecem combustível e observam a forma e a força do jato. Muitas vezes, uma folha de papel em branco é usada para testes, que é colocada sob ela. Traços de combustível atingido, a forma da tocha e outros parâmetros serão claramente visíveis na folha. Com base nessas informações, os ajustes necessários podem ser feitos no futuro. Às vezes, um fio de aço fino é usado para limpar o bico. Seu diâmetro deve ser pelo menos 0,1 mm menor que o diâmetro do próprio bico.

A causa mais comum de mau funcionamento é uma violação do aperto da agulha na manga da guia do bico. Se seu valor for reduzido, uma grande quantidade de combustível fluirá pelo novo espaço. Em particular, para um novo injetor, é permitido um vazamento de não mais de 4% do combustível de trabalho que entra no cilindro. Em geral, a quantidade de combustível dos injetores deve ser a mesma. Você pode detectar um vazamento de combustível no injetor da seguinte forma:

- encontre informações sobre qual deve ser a pressão ao abrir a agulha no bico (será diferente para cada motor);

- remova o bico e instale-o na bancada de teste;

- crie uma pressão deliberadamente alta no bico;

- usando um cronômetro, meça o tempo após o qual a pressão cai 50 kgf / cm2 (50 atmosferas) do recomendado.

Verificação do bico no suporte

Este tempo também é especificado na documentação técnica do motor. Normalmente, para bicos novos, são 15 segundos ou mais. Se o bico estiver gasto, esse tempo pode ser reduzido para 5 segundos. Se o tempo for inferior a 5 segundos, o injetor já está inoperante. Você pode ler informações adicionais sobre como reparar injetores de diesel (substituir bicos) no material complementar.

Se a sede da válvula do bico estiver desgastada (não mantém a pressão necessária e ocorre drenagem excessiva), o reparo é inútil, custará mais da metade do custo de um novo (que é de cerca de 10 mil rublos).

Às vezes, um injetor de diesel pode vazar pequenas ou grandes quantidades de combustível. E se no segundo caso for necessário apenas o reparo e a substituição completa do bico, no primeiro caso você poderá fazê-lo por conta própria. Em particular, é necessário moer a agulha na sela. Afinal, a principal causa de vazamento é uma violação do selo no final da agulha (outro nome é um cone de vedação).

Para remover o vazamento de um bico de diesel, geralmente é usada uma pasta fina de moagem GOI, que é diluída com querosene. Durante a lapidação, deve-se tomar cuidado para que a pasta não entre no espaço entre a agulha e a manga. Ao final do trabalho, todos os elementos são lavados em querosene ou óleo diesel sem impurezas. Depois disso, você precisa soprá-los com ar comprimido do compressor. Após a montagem, verifique novamente se há vazamentos.

Os injetores parcialmente falhados são avaria não crítica, mas muito desagradável. Afinal, sua operação inadequada leva a uma carga significativa em outros componentes da unidade de energia. Em geral, a máquina pode ser operada com bicos entupidos ou mal configurados, mas é desejável realizar os reparos o mais rápido possível. Isso manterá o motor do carro em funcionamento, o que economizará ainda mais dinheiro. Portanto, quando os primeiros sintomas de operação instável dos injetores em seu carro a diesel aparecerem, recomendamos que você verifique o desempenho do injetor pelo menos de maneira elementar, o que, como você pode ver, é bem possível que todos façam no casa.

Sem dúvida, a melhor ferramenta para isso é uma bancada de teste de injetores, que pode ser a eletrônica mais sofisticada por milhares de dólares e muito simples, até primitiva no espírito dos anos cinqüenta (Fig. 7) ou até caseira (Fig. 8).

Qualquer um deles com maior ou menor grau de conveniência pode ser utilizado para o trabalho.Existem muitas garagens a diesel no país e stands, embora tenham as mais simples. E podemos negociar. Mas e se o seu diesel for o único na área? Esforços não muito terríveis devem ser feitos para fazer um suporte caseiro de um trator KAMAZ desativado ou bomba de navio ou adaptar a bomba de combustível de alta pressão do seu motor para verificar os injetores. Claro, não da maneira mais bonita, mas sem peixe.

Para fazer isso, você precisa fazer um tubo - um T, que em uma extremidade será conectado a uma das conexões de alta pressão da sua bomba de combustível de alta pressão, na outra extremidade anexaremos um bico e, na terceiro - um medidor de pressão atmosférica para 200-300 comerciais (ou mais). Primeiro, rolamos o motor com uma partida até que o bico comece a disparar e, depois, não esquecendo de deixar a ignição ligada, manualmente. Dolorosamente, é claro, mas se não houver outra saída, é bem real.

Sobre a pressão de abertura do bico

No curso de compressão, a carga de ar do cilindro flui para a câmara de combustão a uma velocidade muito alta. Neste caso, na câmara de combustão, devido à sua forma, surge um vórtice direcionado no qual o combustível é injetado. Dependendo do design da câmara de combustão e do grau de compressão, a velocidade e a forma do vórtice são diferentes e, portanto, existem diferentes tipos de atomizadores e diferentes pressões de injeção de combustível. Os designers definem as pressões de injeção recomendadas e permitidas para cada motor. Como regra, esses valores devem ser observados com uma precisão de 5-10 kg.cm2 dentro de um conjunto de bicos. Ao remontar o injetor, faz sentido ajustar a pressão de injeção em 10-15 kg.cm2 a mais do que o necessário, na expectativa de que nos primeiros minutos de operação do injetor haja algum encolhimento das partes móveis e, consequentemente, , uma diminuição na pressão de ajuste.

É especialmente necessário observar a propriedade específica das bombas de combustível de distribuição do tipo rotativo LUCAS - requisitos muito rigorosos para a precisão do ajuste da pressão de injeção dentro do conjunto de injetores. Para referência, em motores com essas bombas de combustível, muitas vezes é impossível encontrar um injetor defeituoso usando o método de desligamento. O motor irá parar imediatamente devido à interrupção do fornecimento de combustível aos bicos restantes.

Como ajustar a pressão de abertura do bico em casa

Na grande maioria dos injetores modernos, a pressão de abertura é controlada selecionando a espessura do espaçador entre a mola e a carcaça. Oficinas conceituadas têm conjuntos dessas arruelas para resolver qualquer problema de ajuste. Para os amadores, deve-se ter em mente que as arruelas existem em vários diâmetros (para diferentes corpos de bicos), e estão disponíveis com ou sem furo. Arruelas com furo sempre podem ser usadas em vez de arruelas sem furo, mas a substituição inversa não é permitida. Também é inaceitável o uso de arruelas de diâmetro “não nativo”.

Como regra, os injetores são projetados de tal forma que um aumento na espessura da arruela em 0,1 mm leva a um aumento na pressão de injeção em 10 kg.cm2. É muito comum ver ao reparar injetores que durante as intervenções anteriores, a pressão de injeção era regulada usando pedaços de lâminas de barbear colocadas sob a mola. Este tipo de regulamentação é completamente inaceitável. Primeiro, por ter uma almofada de forma descontrolada, você cria uma incerteza no assento da mola e, portanto, um desenvolvimento não uniforme da mesma e provoca a ocorrência de força lateral. E em segundo lugar, existe o risco de lascar um pedaço da lâmina e ninguém sabe o que fará dentro do bico. Portanto, a única solução qualitativa para o problema deve ser a fabricação de novos calços com a espessura calculada. E somente nos casos em que um torno, tratamento térmico e retificação são absolutamente inacessíveis, é permitido regular a pressão com arruelas de folha de aço, colocando-as apenas entre o corpo e a arruela padrão.Se a sua mola repousar sobre um revestimento não endurecido, depois de um curto período de tempo sobrará pouco dela.

Um problema típico com injetores japoneses

Uma característica distintiva dos bicos dos motores japoneses é a retirada do “retorno” pela extremidade do bico em uma rampa especial. Em caso de desmontagem imprecisa, ocorre com muita frequência a deformação da extremidade de vedação do bico, devido à qual não é possível obter uma vedação hermética do “retorno”. As “experiências” começam apertando as porcas da rampa, colocando arruelas de vedação sob as porcas, etc. No entanto, a única maneira de resolver este problema é cortar a extremidade de vedação do bico em um torno. No entanto, deve-se ter em mente que apenas uma superfície do bico é corrigida por faceamento, e a forma da ranhura na extremidade pode ser deformada tanto que a arruela de vedação não pode mais cobri-la. Este injetor precisa ser substituído.

Tentativas implacáveis de apertar o suor ou os retornos fluidos geralmente levam à deformação dos flanges da rampa de retorno. Com esses flanges, a vedação não pode ser alcançada e é necessário restaurá-los. Isso é bastante fácil de fazer à mão em um pequeno ladrilho polido, colocando uma lixa nele.

Os motores de combustão interna construídos de acordo com o esquema de injeção de combustível na câmara de combustão com a ajuda de injetores são mais amplamente representados no mercado secundário de equipamentos automotivos, e a tendência de desenvolvimento da indústria automotiva moderna, em geral, adere ao conceito de equipar os sistemas de abastecimento de combustível de todos os novos motores de automóveis exclusivamente com injetores.

Um dispositivo tecnicamente complexo chamado bico é um dos elementos funcionais mais importantes dos sistemas de abastecimento de combustível diretamente na câmara de combustão do motor, fazendo-o sob alta pressão. Os injetores também são responsáveis pela formação oportuna da mistura de combustível e pela dosagem rigorosa de uma porção de combustível.

Ao mesmo tempo, eles trabalham constantemente em modo intensivo com altas sobrecargas e, por causa disso, ao longo do tempo, perdem algumas de suas características técnicas, o que, como resultado, leva ao mau funcionamento do motor. Portanto, o reparo de injetores de motores a diesel é um dos tipos mais populares de manutenção do carro.

O principal problema é que qualquer motor de carro realiza seu trabalho diário em condições longe das ideais. Assim, é possível determinar uma série de fatores principais que levam à falha dos injetores dos sistemas de alimentação de combustível dos motores diesel, a saber:

Independentemente dos fatores negativos ou das várias causas que levam ao mau funcionamento, é necessário conhecer e entender claramente quais consequências isso pode levar ao funcionamento dos injetores de combustível. Assim, a falha do injetor será manifestada pelos seguintes sinais externos durante a operação do carro:

- enfraquecimento bem tangível do poder, com um motor quente;

- várias dificuldades durante a partida do motor;

- ralenti irregular do motor;

- empurrões ao acelerar;

- aumento notável no consumo de combustível,

- a presença de vibração constante na área do motor,

- a ocorrência de ruídos peculiares;

- o aparecimento de fumaça (preta ou cinza) do tubo de escape,

- obtenção lenta de altas velocidades do motor;

- exceder o nível permitido de óleo do motor no cárter do motor;

- o ícone "verificar motor" no painel de instrumentos acende.

Quando esses sintomas aparecem, é necessário fazer imediatamente um diagnóstico técnico em uma oficina especializada para entender e identificar os motivos exatos que levaram à falha do motor.

As principais avarias que ocorrem durante a operação dos injetores do motor diesel incluem:

- deformação ao longo do tempo dos anéis de vedação;

- a presença de resíduos de produtos de combustão nas partes do atomizador;

- desgaste significativo do atomizador;

- fusão da ponta de pulverização;

- a presença de arranhões mecânicos na superfície do bico;

- estreitamento significativo do diâmetro do bico injetor;

- vários danos mecânicos nas peças do bocal;

- desgaste mecânico unilateral da agulha de pulverização;

- desgaste da superfície do pistão ao longo da periferia da válvula;

- uma diminuição no curso do pistão da válvula ou haste de pulverização;

- a presença de ferrugem no filtro fino;

- a presença de grânulos de ferrugem na agulha e na haste do pulverizador;

- erosão do selo de alta pressão;

- mancha azul no pino do atomizador devido ao superaquecimento;

- queima da bobina elétrica do ímã.

A presença de uma ou mais avarias no funcionamento do injetor não exige necessariamente a sua substituição completa dispendiosa, pois mesmo a eliminação da avaria mais grave não custará mais do que um terço do preço de um novo injetor.

Vale a pena saber que, se o motorista não reparou os injetores por conta própria, é melhor entrar em contato com um serviço especializado, mas superestimar a própria força, como regra, leva, na melhor das hipóteses, a perder tempo e comprar um novo injetor. Na pior das hipóteses, isso pode resultar em danos mais sérios ao motor.

Dependendo do tipo e grau de mau funcionamento do motor diesel, a tecnologia para reparar sistemas de combustível modernos é realizada na seguinte sequência:

Em regra, a reparação de um conjunto de injetores de combustível para motores diesel num centro de reparação automóvel especializado não demora mais de dois dias, e o custo total da reparação rondará os 30% do preço de um novo conjunto de injetores .

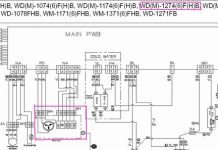

Os equipamentos para reparação de injetores de motores diesel existentes hoje no mercado podem ser divididos em várias categorias de acordo com a complexidade tecnológica e funcionalidade, nomeadamente:

- estações profissionais para verificar e diagnosticar todos os tipos de mau funcionamento do sistema de combustível, como regra, grandes centros de serviço podem pagar;

- stands especializados para testes de injetores, que são bastante acessíveis mesmo para serviços de carros pequenos;

- testadores individuais para diagnóstico de injetores devem pelo menos estar presentes em todas as oficinas especializadas no reparo de motores a diesel;

- dispositivos eletrônicos e instrumentos de medição para ajustes de injetores;

- ferramentas para desmontagem e manutenção de injetores

- banhos ultrassônicos para limpeza de bicos.

Somente a disponibilidade de equipamentos para diagnóstico e ferramentas especializadas em um centro de serviços automotivos será um pré-requisito para reparos de alta qualidade de injetores de motores a diesel.

Atenção! Uma rede de serviços de automóveis a preços favoráveis. Verificação do alinhamento das rodas GRATUITAMENTE! Sem filas! Conserto no mesmo dia!

Baixar/Imprimir Tema

Baixe o tema em vários formatos ou veja a versão para impressão do tema.

A confiabilidade do motor depende do funcionamento correto dos injetores. A sua condição é largamente influenciada pela qualidade do combustível utilizado. O combustível de alta qualidade aumenta significativamente a vida útil dos bicos. Sua substituição durante a operação normal é realizada a cada 100 mil quilômetros.

Os principais motivos que afetam negativamente o desempenho dos injetores são o entupimento, bem como o desgaste ou quebra de algumas peças incluídas em seu design. Para prevenção, vários aditivos devem ser adicionados ao tanque de combustível e, a cada 30-40 mil quilômetros, verifique os elementos do filtro e limpe os bicos entupidos de sujeira e detritos. Este trabalho pode ser feito de forma independente ou contatar os profissionais de empresas especializadas, um dos comprovados é

A falha do injetor é sinalizada por tais sintomas:

✔ a marcha lenta do motor é instável;

✔ aumento do consumo de combustível;

✔ partida difícil do motor;

✔ resposta ruim ao pressionar o pedal do acelerador;

✔ escapa com fumaça e aumento da toxicidade.

Uma diminuição da temperatura ambiente aumenta esses sintomas à medida que a volatilidade da mistura diminui. A lavagem oportuna evitará o coque do bico do pulverizador. Para isso, são utilizados fluidos de limpeza especiais, e o procedimento em si pode ser realizado mesmo em casa. Isso deve ser feito regularmente, pois a redução das saídas de combustível reduzirá a potência e o desempenho do motor.

Uma chave é usada para remover e desmontar ainda mais os bicos. Isso é, em primeiro lugar, conveniente e, em segundo lugar, a chave de boca pode danificar as porcas de união dos corpos do bico e elas podem rachar durante a desmontagem e montagem. Durante a inspeção, as peças desgastadas são identificadas e substituídas.

O reparo do atomizador deve ser realizado com absoluta limpeza. Antes de remover os injetores dos motores a diesel e durante a desmontagem, é necessário enxaguar bem tudo. As menores partículas de areia ou poeira que entram no canal podem danificar as roscas e quebrar uma vedação confiável. Depois de desconectar o tubo de alta pressão do bico, é necessário fechar o encaixe com uma tampa apertada e limpa, isso protegerá sua cavidade da sujeira.

Depois de retirar o injetor do motor a gasolina, é imperativo fechar os orifícios onde estão inseridos com bujões limpos. Existe também um método de limpeza sem desmontagem usando um sistema de energia temporário. Consiste em uma bomba de combustível adicional, uma garrafa de plástico com um limpador e uma mangueira. O líquido é bombeado em duas etapas com uma pausa para dissolver os depósitos. A primeira vez que o dispositivo liga por 5 minutos e depois por mais meia hora. A vantagem desse método é lavar todo o sistema de combustível e a simplicidade permite realizar ações em uma garagem. Obviamente, nem todo motorista pode fazer isso por conta própria; nesse caso, você deve entrar em contato com uma empresa de reparo de automóveis.

Por muito tempo, o motor do carburador foi a unidade de potência mais comum instalada nos carros. O método natural de fornecer a mistura de trabalho à câmara de combustão tornou possível não apenas produzir modelos de motores relativamente baratos, mas também restaurar o sistema de energia do carro em uma garagem.

Os fabricantes de motores modernos estão abandonando esse projeto e usando injeção forçada de combustível. A complicação do projeto implicou não apenas um aumento no custo dessas unidades, mas também complicou significativamente o reparo do motor. Uma tarefa particularmente difícil para os motoristas foi o ajuste e reparo dos bicos. Os principais sintomas de um mau funcionamento em que se pode suspeitar que os injetores do motor são a causa da operação instável serão descritos abaixo.

Os injetores podem estar com defeito não apenas em um motor de injeção a gasolina, mas também em unidades a diesel. Os principais sintomas de inoperabilidade dessas peças são idênticos, portanto, independentemente do tipo de combustível em que o motor está funcionando, os seguintes sintomas podem indicar um mau funcionamento desta peça:

- Aumento do consumo de combustível;

- Operação instável do motor no modo inativo;

- Arranque difícil, que lembra o "estouro" de um motor de carburador;

- Solavancos com movimento uniforme e falhas com aceleração acentuada.

Estes são os principais sintomas de mau funcionamento, mas os injetores devem ser verificados somente após outras possíveis causas de tais manifestações terem sido completamente excluídas. O motor pode ficar instável se a bomba de combustível funcionar mal, quando as mangueiras fluem ou a folga do tubo estiver entupida com vários depósitos. Um filtro de combustível entupido também pode afetar negativamente a resposta do motor. A causa dos solavancos em um motor a gasolina também pode ser um sistema de ignição defeituoso.Todas as opções acima para falhas do motor devem ser completamente excluídas antes de prosseguir com um diagnóstico completo dos injetores do motor.

O diagnóstico dos injetores depende do tipo desta peça. Atualmente, dois tipos de bicos são usados em motores de injeção e diesel - eletromagnéticos e mecânicos.

- Eletromagnético - a injeção é controlada por um impulso elétrico emanado da unidade de controle;

- Mecânicos - são acionados a partir do virabrequim do motor usando um mecanismo de transmissão.

Muitos motoristas iniciantes estão interessados na pergunta: "Como verificar os bicos sem removê-los do motor?"

Existe uma maneira de determinar o mau funcionamento desta peça pelo som que é detectado no cilindro, onde um injetor defeituoso não pode fornecer a atomização normal do combustível.

Mesmo com um pouco de experiência, você pode determinar com bastante precisão a batida do bico. Se ocorrer transbordamento de combustível devido ao fechamento incompleto da válvula de agulha, a detonação e o aumento do ruído do motor também são possíveis neste caso. Um ruído abafado de alta frequência também pode ser observado em tal cilindro.

O mau funcionamento dos injetores do tipo eletrônico pode ser determinado com um multímetro, um testador de injetor de agulha também é adequado para esta operação. O diagnóstico usando um dispositivo de medição elétrico é realizado na seguinte sequência:

- Na documentação do carro ou dos injetores instalados, você precisa encontrar o valor da resistência desta peça;

- Desligue a ignição e remova o terminal negativo da bateria;

- Usando uma chave de fenda fina, desconecte o conector elétrico do injetor;

- O multímetro ou testador é comutado para o modo de medição de resistência e esse parâmetro é medido entre os contatos.

Se os indicadores de resistência diferirem significativamente dos indicados na documentação, o bico deve ser removido do motor e deve ser ajustado ou substituído.

O processo de desmontagem dos injetores do motor de injeção não leva muito tempo, mas para esta operação é necessário localizar essas peças no motor, bem como preparar as ferramentas para o trabalho.

Para remover os injetores, você precisará preparar:

- Jogo de chaves de fenda;

- Um conjunto de chaves;

- Alicates;

- Trapos.

Como regra, os bicos do motor de injeção estão localizados em um trilho de combustível especial, portanto, não será difícil encontrá-los. Para ter acesso a essas peças, é necessário remover o filtro de ar e vários tubos, o que pode complicar significativamente o processo de remoção. Ao realizar o trabalho de desmontagem, também deve ser tomado cuidado. O combustível fornecido aos injetores está sob alta pressão, que deve ser reduzida. Para isso, o projeto do motor de injeção possui uma válvula de segurança, pressionando-a, você pode reduzir a pressão do combustível para um valor seguro.

Então você precisa desconectar os fios de cada injetor do motor. Esses fios conectam a unidade de controle aos contatos do injetor. Os terminais do injetor possuem grampos de mola confiáveis que são dobrados com uma chave de fenda fina, após o que o fio de controle pode ser facilmente removido. Em seguida, solte os 2 parafusos que prendem o trilho de combustível ao motor e, usando um pé de cabra, separe cuidadosamente o trilho de combustível do coletor de admissão. Quando os injetores são desmontados junto com o trilho de combustível, eles devem ser cuidadosamente inspecionados.

Na ausência de anéis de vedação, eles devem ser cuidadosamente removidos do manifold e reinstalados nos bicos, caso contrário o desempenho desta unidade será perdido. Sobre isso, o processo de remoção dos injetores do motor de injeção pode ser considerado concluído.

O processo de desmontagem do bico de um motor diesel pode diferir significativamente do processo descrito acima.A principal dificuldade desta operação está nas condições mais severas de temperatura do motor diesel, que podem fazer com que o bico grude no cabeçote. Para evitar o descascamento da linha, é necessário usar extratores especiais que evitarão muitos problemas. Ações não qualificadas podem levar a danos na cabeça do cilindro, cujo reparo custará uma quantia muito séria. Danos ao próprio bico também são indesejáveis, este elemento do motor é caro, portanto, a substituição do bico também levará a custos financeiros desnecessários.

As avarias do injetor não são numerosas, mas qualquer uma das avarias pode levar ao funcionamento instável do cilindro no qual esta peça está instalada. Após a remoção do injetor, é necessário verificar cuidadosamente e, se necessário, limpar ou substituir uma peça que não atenda às condições de fornecimento ininterrupto de combustível aos cilindros. A correção dos injetores do motor de injeção consiste, em primeiro lugar, na eliminação de depósitos resinosos na área de pulverização do combustível. O diagnóstico e o reparo de peças instaladas em um motor a diesel são realizados de maneira semelhante. O injetor do cilindro do motor diesel foi projetado para permitir apenas a substituição do atomizador. Se o injetor não estiver sujo, mas não houver combustão de combustível neste cilindro, o enrolamento do injetor pode ter queimado. Um bico aberto é um mau funcionamento bastante raro, mas na ausência de outros danos, é necessário medir a resistência entre os contatos desta peça usando um multímetro. Se a resistência estiver completamente ausente, a peça defeituosa deve ser substituída.

Os injetores removidos podem ser verificados diretamente no trilho de combustível. Para fazer isso, conecte a unidade de controle conectando os fios na sequência em que foram conectados a um carro em movimento. O trilho de combustível deve ser fixado de forma que recipientes de mesmo volume possam ser colocados diretamente abaixo deles.

Copos plásticos são ideais para esta finalidade, que são colocados sob o atomizador de cada bico.

Então você precisa ligar a ignição e dar partida no motor de partida por 7 a 10 segundos. Ao realizar o diagnóstico, você deve prestar atenção à qualidade da atomização do combustível que sai do injetor. Se o combustível fluir do bico em um fluxo direto, esse bico deve ser substituído ou limpo dos depósitos de carbono formados em seu atomizador. Você também deve prestar atenção à quantidade de combustível nos tanques que foram colocados sob os bicos. Se, ao realizar o diagnóstico, não houver combustível em nenhum tanque, pode não haver energia para os injetores. Este problema pode ser causado pela falta de contato entre o cabo e o terminal, bem como uma quebra banal na fiação. Se a fiação estiver intacta e houver um bom contato entre o fio e o terminal do enrolamento do injetor, a unidade de controle do sistema de energia do veículo pode estar com defeito. Se a unidade de controle eletrônico estiver com defeito, para continuar as medidas de diagnóstico, ela deve ser substituída por uma peça em bom estado.

Verificar os injetores com suas próprias mãos permite determinar com bastante precisão as partes defeituosas do sistema de energia do carro. Ao realizar tais diagnósticos, deve-se estar ciente da carga pesada na bateria ao ligar o motor de partida, bem como da nocividade da rotação do virabrequim sem fluxo de óleo suficiente na linha do motor, por isso é aconselhável realizar o diagnóstico em um vai. Quando o bico problemático for encontrado, você poderá começar a repará-lo.

Não é difícil reparar bicos e ajustá-los.A maioria dos problemas que surgem com o desempenho dos injetores são resolvidos limpando-os de fuligem e depósitos oleosos.

A restauração dos injetores é realizada na seguinte sequência:

- A bateria é removida do carro e um adaptador ajustável com um interruptor para controle autônomo dos injetores é feito a partir dos fios e peças desnecessários disponíveis;

- Qualquer spray para limpeza do carburador é adquirido e um adaptador é feito da mangueira de combustível do bico do canister até a entrada do injetor.

Para limpar a capacidade interna do bico, a eletricidade é fornecida através do interruptor de controle da bateria para os terminais dos bicos para abrir a válvula de agulha. Simultaneamente com a abertura do bico, o botão do recipiente com o líquido de limpeza é pressionado. A configuração dos injetores dessa maneira permite economizar uma quantia considerável de dinheiro, além de obter uma experiência inestimável no reparo de um motor de injeção. Durante o procedimento de limpeza do injetor, deve-se prestar atenção em como o atomizador passou o combustível. Se o combustível escapou do bico em um fluxo direto, será necessária a desmontagem e o reparo desta peça. Como desmontar o bico para reparo será descrito abaixo.

Na maioria dos casos, o reparo dos injetores pode ser feito substituindo o filtro, que é instalado na parte superior do injetor, onde se conecta à mangueira de combustível. Para remover o filtro, como ferramenta principal, é usado um parafuso auto-roscante, que é aparafusado de 2 a 3 voltas no filtro e removido do corpo do bico.

Em seguida, no lugar do filtro removido, um novo filtro e anel de vedação são instalados. Assim, será possível garantir o enchimento estável do bico com combustível limpo, o que afetará positivamente o funcionamento do motor de injeção.

Ajustar os bicos em casa é uma tarefa bastante viável, com experiência mínima com ferramentas. Para artesãos domésticos que desmontaram o carburador pelo menos uma vez e eliminaram o transbordamento do motor, não será difícil limpar os bicos.

| Vídeo (clique para reproduzir). |

Os injetores remanufaturados podem durar muito tempo e, se todas as ações de limpeza e reparo forem realizadas de acordo com as regras, o veículo será operado sem desvios graves no sistema de abastecimento de combustível.