Em detalhes: reparo faça você mesmo da cabeça do cilindro vaz 2101 de um verdadeiro mestre para o site my.housecope.com.

Como qualquer reparo começa com a remoção da peça reparada, vamos descrevê-lo brevemente. Para não esquecer e não se surpreender durante a desmontagem, é necessário drenar o líquido de arrefecimento do motor antes de iniciar o reparo. Para remover o cabeçote, você deve primeiro remover o filtro de ar, carburador, depois de desconectar todos os fios e mangueiras dele.

Feito tudo isso, retire a tampa do cabeçote, combine as marcas na polia do virabrequim com a marca na tampa do comando do comando de válvulas e a marca na roda dentada ou polia (na figura abaixo, o asterisco) da árvore de comando com a marca em seu corpo.

Ajustando a marca do virabrequim

Instalando a marca da árvore de cames

Então você deve afrouxar o tensor da corrente, endireitar a arruela de pressão do parafuso da engrenagem da árvore de cames, desapertar o parafuso (de preferência com um puxão), remover cuidadosamente a roda dentada da árvore de cames e amarrá-la com arame ou outra coisa na corrente. Agora você pode desapertar as porcas que prendem a árvore de cames e removê-la junto com a carcaça. O próximo passo é remover os balancins, para isso eles devem ser retirados dos parafusos de ajuste e retirados das molas. Antes de remover os balancins, você precisa marcar com um marcador ou entalhes, para que cada um fique em seu lugar durante a montagem, para que o encaixe com os mancais do eixo de comando e as cabeças dos parafusos de ajuste não sejam perturbados. Agora você precisa desconectar os fios das velas de ignição, do sensor de temperatura do líquido de arrefecimento, desconectar as mangueiras da cabeça do cilindro, desapertar as porcas que prendem o tubo de admissão ao coletor de escape e removê-lo. Em seguida, desaperte os parafusos com os quais a cabeça está presa ao bloco. A cabeça do cilindro agora pode ser removida para reparo.

| Vídeo (clique para reproduzir). |

Depois de remover a cabeça do cilindro, para facilitar o trabalho posterior, sua superfície deve ser lavada de todos os tipos de contaminantes e limpa de fuligem.

Reparação da cabeça do cilindro VAZ

Começa com a rachadura da válvula. A ferramenta mostrada na figura abaixo pode ser usada para isso.

Ferramenta de rachadura de válvula

É aconselhável também colocar as válvulas em seus lugares ou marcá-las para que, em caso de leve desgaste, tudo possa ser colocado no lugar. Agora você deve inspecionar cuidadosamente a cabeça do cilindro quanto a rachaduras, conchas, buracos, corrosão, avaliar o desgaste dos assentos e guias, estes últimos geralmente precisam ser trocados após cerca de 150-200 mil quilômetros. Se, como resultado da inspeção, não foram encontrados defeitos que possam interferir no reparo, você pode continuar.

Portanto, se as buchas de guia forem trabalhadas, procedemos à sua substituição, você pode removê-las usando uma ferramenta especial, cujo desenho é fornecido abaixo.

Mandril para retirar buchas guia

É aconselhável, ao pressionar as buchas, medir imediatamente o diâmetro externo com um micrômetro e anotá-lo, para que, ao comprar novos, vá à oficina com a mesma ferramenta de medição e pegue um diâmetro de 0,05-0,07 mais do que parentes.

Após a compra das guias, começamos a pressioná-las, para isso precisamos: um fogão elétrico, um mandril para prensar as buchas das guias mostradas na figura abaixo, um martelo, óleo de máquina.

Mandril para prensar buchas guia

Colocamos a cabeça do bloco em algum tipo de suporte ao longo das bordas, colocamos o ladrilho sob o local onde trabalharemos, aquecemos até 100 graus Celsius, enquanto o aquecimento está ligado, lubrificamos as buchas com óleo (ou melhor ainda, colocamos no freezer antes disso), retire-os dos suportes e coloque-os em novas guias. Sujeito a esses requisitos, as buchas ficarão “como em casa” e você não estragará nada. Depois de substituir todos os oito, é necessário permitir que o cabeçote esfrie e, em seguida, gire o diâmetro interno sob as válvulas para que eles não fiquem pendurados, mas se movam livremente, não emperrem ou emperrem, caso contrário, todo o reparo do cabeçote pode ir ralo abaixo. Quero alertar para o erro que muitas pessoas cometem ao trabalhar com uma varredura: eles trabalham com essa ferramenta apenas em uma direção com passagem até o fim. Em nenhum caso, não tente expandir o guia em ambos os lados, isso não levará a nada de bom!

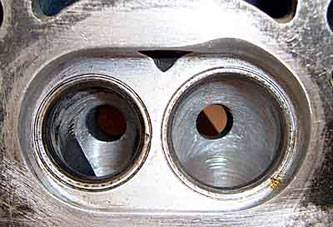

Agora você pode prosseguir para o trabalho mais doloroso, cujo bom desempenho determina em grande parte o aperto da válvula na sede e todo o reparo da cabeça do cilindro - escareamento. Normalmente eles trabalham com esta ferramenta na seguinte sequência: primeiro eles passam pelo cortador de saída (aquele em que está escrito 60 graus) até que a camada de metal comece a ser removida em um círculo, depois eles tiram 120 graus e cortam até uma borda redonda clara aparece. O último, aquele que é de 90 graus, resta apenas fazer um chanfro de trabalho, cuja espessura deve ser de 1,5 a 2 mm, é desejável fazer cerca de 1,5, porque quando as válvulas são lapidadas, aumentará um pouco . Uma sela bem escareada deve se parecer com a imagem.

Reparação da cabeça do cilindro VAZ - Vista de uma sela devidamente quebrada

Polimento de válvulas e verificação do aperto da cabeça do cilindro

Agora resta moer as válvulas para que elas se encaixem o mais firmemente possível nas selas. Isso é feito da seguinte forma: vá a uma loja de carros, compre uma pasta de polimento especial (é bastante barata), espalhe a válvula com ela, insira-a na cabeça. Depois, existem 2 maneiras de girá-lo, enquanto o pressiona no selim: um é “avô”, o outro é mais moderno.

Vamos começar com o avô. Encontre um pedaço de mangueira com um diâmetro que fique bem apertado na válvula, prenda-o entre as palmas das mãos e comece a girá-lo em uma direção ou outra. Um dispositivo mais moderno para segurar a válvula é mostrado na figura abaixo, não é difícil fazê-lo.

Ferramenta de retificação da válvula da cabeça do cilindro

Um indicador externo de que a válvula está desgastada é a superfície fosca da sede e a válvula no ponto de contato, e deve estar em um círculo, não interrompido. O aperto da cabeça do cilindro após o reparo pode ser verificado despejando um pouco de querosene ou gasolina nos coletores de admissão e escape. Com um trabalho realizado qualitativamente no reparo da cabeça do cilindro, não são observados vazamentos e amortecimento sob as válvulas da cabeça do cilindro dentro de 5-7 minutos.

Por fim, só posso lembrá-lo, não se esqueça de colocar tampas de retentores de óleo (raspador de óleo). E, no entanto, não se esqueça de enxaguar e limpar todas as peças após o reparo imediatamente antes de montar a cabeça, pois seu motor VAZ durará mais de cem mil quilômetros.

Não é nenhum segredo que uma cabeça de cilindro bem reparada é a chave para uma operação estável e sem problemas do motor com potência máxima e consumo normal de combustível. o reparo da cabeça do cilindro VAZ deve ser realizado com atenção especial, uma vez que qualquer descuido pode levar a danos em quase todas as partes do motor e a um novo reparo caro. Este artigo descreverá em detalhes o reparo da cabeça do cilindro VAZ com suas próprias mãos, dando dicas que não estão nos livros.

Como qualquer reparo começa com a remoção da peça reparada, vamos descrevê-lo brevemente. Para não esquecer e não se surpreender durante a desmontagem, é necessário drenar o líquido de arrefecimento do motor antes de iniciar o reparo. Para remover o cabeçote, você deve primeiro remover o filtro de ar, carburador, depois de desconectar todos os fios e mangueiras dele.

Feito tudo isso, retire a tampa do cabeçote, combine as marcas na polia do virabrequim com a marca na tampa do comando do comando de válvulas e a marca na roda dentada ou polia (na figura abaixo, o asterisco) da árvore de comando com a marca em seu corpo.

Então você deve afrouxar o tensor da corrente, endireitar a arruela de pressão do parafuso da engrenagem da árvore de cames, desapertar o parafuso (de preferência com um puxão), remover cuidadosamente a roda dentada da árvore de cames e amarrá-la com arame ou outra coisa na corrente. Agora você pode desapertar as porcas que prendem a árvore de cames e removê-la junto com a carcaça. O próximo passo é remover os balancins, para isso eles devem ser retirados dos parafusos de ajuste e retirados das molas. Antes de remover os balancins, você precisa marcar com um marcador ou entalhes, para que cada um fique em seu lugar durante a montagem, para que o encaixe com os mancais do eixo de comando e as cabeças dos parafusos de ajuste não sejam perturbados. Agora você precisa desconectar os fios das velas de ignição, do sensor de temperatura do líquido de arrefecimento, desconectar as mangueiras da cabeça do cilindro, desapertar as porcas que prendem o tubo de admissão ao coletor de escape e removê-lo. Em seguida, desaperte os parafusos com os quais a cabeça está presa ao bloco. A cabeça do cilindro agora pode ser removida para reparo.

Depois de remover a cabeça do cilindro, para facilitar o trabalho posterior, sua superfície deve ser lavada de todos os tipos de contaminantes e limpa de fuligem.

Reparação da cabeça do cilindro VAZ Começa com a rachadura da válvula. A ferramenta mostrada na figura abaixo pode ser usada para isso.

É aconselhável também colocar as válvulas em seus lugares ou marcá-las para que, em caso de leve desgaste, tudo possa ser colocado no lugar. Agora você deve inspecionar cuidadosamente a cabeça do cilindro quanto a rachaduras, conchas, buracos, corrosão, avaliar o desgaste dos assentos e guias, estes últimos geralmente precisam ser trocados após cerca de 150-200 mil quilômetros. Se, como resultado da inspeção, não foram encontrados defeitos que possam interferir no reparo, você pode continuar.

Portanto, se as buchas de guia forem trabalhadas, procedemos à sua substituição, você pode removê-las usando uma ferramenta especial, cujo desenho é fornecido abaixo.

É aconselhável, ao pressionar as buchas, medir imediatamente o diâmetro externo com um micrômetro e anotá-lo, para que, ao comprar novos, vá à oficina com a mesma ferramenta de medição e pegue um diâmetro de 0,05-0,07 Depois de compradas as guias, começamos a pressioná-las, para isso precisamos: fogão elétrico, mandril para prensar nas buchas guia, mostrado na figura abaixo, martelo, óleo de máquina.

Colocamos a cabeça do bloco em algum tipo de suporte ao longo das bordas, colocamos o ladrilho sob o local onde trabalharemos, aquecemos até 100 graus Celsius, enquanto o aquecimento está ligado, lubrificamos as buchas com óleo (ou melhor ainda, colocamos no freezer antes disso), retire-os dos suportes e coloque-os em novas guias. Se esses requisitos forem atendidos, as buchas entrarão “como se estivessem em casa” e você não estragará nada. Depois de substituir todos os oito, é necessário deixar a cabeça esfriar e, em seguida, girar o diâmetro interno sob as válvulas para que elas não fiquem penduradas, mas se movam livremente, não emperrem ou emperrem, caso contrário, todo o reparo da cabeça pode cair o ralo.[reklama3]

Quero alertar para o erro que muitas pessoas cometem ao trabalhar com uma varredura: eles trabalham com essa ferramenta apenas em uma direção com passagem até o fim.Em nenhum caso, não tente expandir o guia em ambos os lados, isso não levará a nada de bom!

Agora você pode prosseguir para o trabalho mais doloroso, cujo bom desempenho determina em grande parte o aperto da válvula na sede e todo o reparo da cabeça do cilindro - escareamento. Normalmente eles trabalham com esta ferramenta na seguinte sequência: primeiro eles passam pelo cortador de saída (aquele em que está escrito 60 graus) até que a camada de metal comece a ser removida em um círculo, depois eles tiram 120 graus e cortam até uma borda redonda clara aparece. O último, aquele que é de 90 graus, resta apenas fazer um chanfro de trabalho, cuja espessura deve ser de 1,5 a 2 mm, é desejável fazer cerca de 1,5, porque quando as válvulas são lapidadas, aumentará um pouco . Uma sela bem escareada deve se parecer com a imagem.

Agora resta moer as válvulas para que elas se encaixem o mais firmemente possível nas selas. Isso é feito da seguinte forma: vá a uma loja de carros, compre uma pasta de polimento especial (é bastante barata), espalhe a válvula com ela, insira-a na cabeça. Depois, existem 2 maneiras de girá-lo, enquanto o pressiona no selim: um é “avô”, o outro é mais moderno.

Vamos começar com o avô. Encontre um pedaço de mangueira com um diâmetro que fique bem apertado na válvula, prenda-o entre as palmas das mãos e comece a girá-lo em uma direção ou outra. Um dispositivo mais moderno para segurar a válvula é mostrado na figura abaixo, não é difícil fazê-lo.

Um indicador externo de que a válvula está desgastada é a superfície fosca da sede e a válvula no ponto de contato, e deve estar em um círculo, não interrompido. O aperto da cabeça do cilindro após o reparo pode ser verificado despejando um pouco de querosene ou gasolina nos coletores de admissão e escape. Com um trabalho realizado qualitativamente no reparo da cabeça do cilindro, não são observados vazamentos e amortecimento sob as válvulas da cabeça do cilindro dentro de 5-7 minutos.

Por fim, só posso lembrá-lo, não se esqueça de colocar tampas de retentores de óleo (raspador de óleo). E, no entanto, não se esqueça de enxaguar e limpar todas as peças após o reparo imediatamente antes de montar a cabeça, pois seu motor VAZ durará mais de cem mil quilômetros.

Como lavar a cabeça do cilindro da fuligem? Como limpar depósitos de carbono das válvulas do cabeçote?

Se você estiver com pressa, primeiro limpe os depósitos de carbono o máximo possível com algum objeto, o principal é não arranhar a cabeça do cilindro e depois lavar os restos com fluido de limpeza do carburador, enquanto passa com uma lixa que parece um pedaço de feltro, esse é vendido em concessionárias, parece aquele que limpa as panelas, geralmente de um lado da esponja.

E se houver tempo, despeje o solvente na cabeça que ainda não foi desmontada e deixe-a por um dia, é possível limpar os depósitos de carbono com a ajuda de uma escova molar comum, como se o óleo fosse lavado.

autor, diga-me em que sequência para esticar a cabeça do bloco?

os parafusos da cabeça do cilindro são puxados na sequência indicada na figura

é possível fazer uma cabeça de cilindro se as guias ficarem penduradas?

Lata. Mas vai exigir muito correr pelas lojas. As buchas guia de reparo para válvulas do cabeçote às vezes aparecem nelas. Aqui eles podem se encaixar perfeitamente em sua cabeça de bloco. Outra opção é comprar guias defeituosas com grande diâmetro externo, isso também ocorre. Darei números da prática de consertar essa cabeça de uma motocicleta Ural. O diâmetro de uma guia normal é de 13,1 mm, passei por muitas dessas buchas na loja e encontrei uma com um diâmetro de 13,3 mm. Entrou perfeito. Portanto, guie-se pela busca de um guia que seja maior que o padrão em 0,15-0,2 mm. Não se esqueça de aquecer a cabeça antes de pressionar a bucha e lubrificar a guia com óleo e colocá-la no freezer, assim ficará ainda mais fácil.

qual é a pressão no cilindro de um VAZ 2107?

A compressão normal nos cilindros dos carros VAZ é de 11 a 12 atmosferas. Você pode verificá-lo com um medidor de compressão em um motor quente, com as velas de ignição desligadas e a válvula do acelerador aberta (pressione o pedal do acelerador até o fim).

É possível trocar as válvulas em um VAZ 2106 sem remover a cabeça do bloco?

Não, isso não é possível, porque mesmo se você puxar os pistões para fora do bloco, as válvulas do cabeçote ainda não sairão completamente e ficarão encostadas nas paredes do cilindro. E, em geral, vale a pena zombar de si mesmo assim, é mais fácil remover a cabeça, especialmente porque as válvulas precisam ser polidas após a substituição.

A cabeça do cilindro é uma das unidades do veículo que requerem manutenção de alta qualidade, caso contrário, os reparos simplesmente não podem ser evitados. Como reparar, perfurar e refinar a cabeça do cilindro do VAZ 2106 com suas próprias mãos em casa? Como desmontar e instalar a cabeça do cilindro? Vamos falar sobre isso com fotos e vídeos neste artigo.

Pode haver vários motivos para o reparo, vamos considerá-los em ordem:

- O primeiro e mais comum motivo, pelo qual é necessário remover a cabeça do cilindro VAZ 2106 e repará-la, é o desgaste da junta. A junta se desgasta com o tempo, podem aparecer furos nela, como resultado dos quais o anticongelante pode entrar no fluido do motor e o óleo pode entrar no líquido de arrefecimento.

- O aparecimento de microfissuras na estrutura da cabeça do cilindro. Nesse caso, é necessário não apenas remover a cabeça do cilindro do VAZ 2106, mas também ter equipamentos especiais que permitirão reparos de alta qualidade.

- Buchas guia quebradas. A falha desses elementos requer substituição urgente de componentes.

- A necessidade de reparar o assento da cabeça ou substituí-lo.

- Substituição da árvore de cames ou a necessidade de reparação e resolução de problemas.

De fato, pode haver muitas razões, mas fornecemos as mais comuns e mais comuns no caso dos carros VAZ 2106. Você pode descobrir mais sobre como o reparo e desmontagem, perfuração e refinamento da cabeça do cilindro no VAZ 2106 ocorrer abaixo.

Desculpe, não há pesquisas disponíveis no momento.

- A remoção da cabeça do cilindro é um passo crucial no nosso caso. Antes de proceder com a remoção e modificação do cabeçote, é necessário drenar todo o anticongelante do motor, bem como remover o filtro de ar junto com o carburador. Antes disso, desconecte todos os tubos e mangueiras do sistema com antecedência. Para realizar o trabalho, você precisará de um conjunto padrão de ferramentas, o que todo motorista deve ter, incluindo chaves inglesas, chaves de fenda e assim por diante.

- Ao retirar o carburador, é necessário proceder à desmontagem da tampa do cabeçote, bem como alinhar as marcas no virabrequim e no disco do comando de válvulas. Além disso, as marcas no disco da árvore de cames devem corresponder à marca na carcaça. Mais sobre isso no vídeo e na foto.

- O próximo passo na desmontagem é soltar o tensor da corrente e remover a arruela de suporte. Você precisa remover o parafuso e desmontar a estrela da cabeça do cilindro. Você também deve desmontar a árvore de cames VAZ 2106 junto com a carcaça. Em seguida, o balancim é removido, após o que todos os cabos de alta tensão são desconectados das velas de ignição e os parafusos que prendem a própria cabeça do cilindro são desaparafusados. Além disso, a cabeça do cilindro é removida para reparo, pré-limpa de depósitos e depósitos de carbono.

Plug novo instalado

- Substituir o plugue, como você verá no vídeo, pode causar algumas dificuldades. Pode ser difícil de remover devido à corrosão e depósitos. Use uma chave hexagonal, mas antes disso, borrife o parafuso generosamente com fluido VD-40. Isso nem sempre ajuda, mas pode ser útil no seu caso.

- Se desta forma não for possível desaparafusar o plugue para substituí-lo, ele deverá ser perfurado. Para fazer isso, vários furos devem ser feitos ao redor do perímetro ao redor do plugue (perfure sem medo, há uma parede grossa sob este plugue, para que você não danifique a unidade). O principal neste assunto é não danificar o fio.

- O próximo passo é instalar o plugue. Não há nada complicado neste assunto.Antes de instalar o plugue, você precisará limpar completamente os fios de fuligem e depósitos, para isso você pode usar um objeto pontiagudo como um furador. Somente após a limpeza da rosca, o plugue pode ser instalado.

- Use um alicate e um grampo para remover as buchas. Quando os elementos são removidos, meça seus diâmetros externos, na prática geralmente é menor que 0,05 mm de fábrica.

- Para instalar buchas com falha, você precisará de um martelo com mandril e fluido de motor, pode ser necessário aquecer o metal, para o qual você pode usar um fogão elétrico.

- Depois que as buchas são aquecidas (se necessário), elas são lubrificadas com óleo para facilitar a entrada.

- Quando todas as oito buchas são substituídas por novas, você precisa esperar um pouco até que o cabeçote esfrie. Nesse caso, o diâmetro interno das buchas deve ser girado para que as válvulas não fiquem penduradas para dentro, mas ao mesmo tempo possam andar livremente e não emperrem.

- Como você pode ver no vídeo, substituir o assento da cabeça do cilindro pode causar algumas dificuldades.

- Você precisa cortar uma camada de metal em um círculo, um diagrama detalhado é fornecido acima.

- Depois disso, em um ângulo de 120 graus, a cabeça do cilindro deve ser cortada até que apareça uma borda arredondada.

- Em seguida, é necessário fazer um chanfro de trabalho de até 0,2 cm de espessura, para que a válvula seja fortemente esfregada.

Você pode assistir ao vídeo sobre como a cabeça do cilindro está sendo reparada no VAZ 2106.

como chegar até você para reparos

Seu motor espirrou ao acelerar para cem. Isso significa que ele tem uma ignição tardia. Acelerei para cem na minha troika em 10 segundos. Você também precisa ser capaz de alternar rapidamente a caixa.

onde comprar um coletor de um mono-injetor?

O autor caiu em heresia demoníaca e apostasia dos Cânones Sagrados da Teoria do ICE Primeira falha: Enfraquecimento deliberado das molas das válvulas com placas Bashkir leves - afinal, um ano antes, o próprio nome apelou à escritura sagrada sobre o reparo do VAZ motores de 1973. Em segundo lugar, no RV removido, o desenvolvimento de cames já é perceptível. Substituí-lo pelo mesmo novo já daria uma vantagem em termos de dinâmica. E em terceiro lugar: o uso de ofícios blasfemos da OKB Dynamics. Onde o OKB deve ser nomeado como a Cooperativa Oculta de Bashkiria Quarto: a parcialidade do autor da gravitação do autor para aliviar as válvulas e aliviar o volante é alarmante. O postulado sagrado da Teoria ICE - qualquer melhoria no motor ocorre apenas se não ameaçar a confiabilidade inicial do sistema, pelo menos na medida em que não reduz seu recurso

Evgeny Alesandrovich Pessoalmente, eu amo o MEGADETH. mas meu diploma não me incomoda, mostre às pessoas sua educação. Você também pode aprender na garagem Por favor

Evgeny Alexandrovich, peço-lhe que poste um diploma de educação Sua experiência, devido aos anos, supostamente não inspira confiança, Parece que seu discurso é proferido, você afirma a essência corretamente, não combina com você, mas eu não a julgar, peço que responda a minha pergunta, a saber - o que devo fazer com meu motor POR FAVOR RESPONDA A MINHA PERGUNTA POIS ACHO QUE SEU BLOG É POSSÍVEL BOLHA

na taxa de câmbio de hoje, 1.500 é mais de 90.000 rublos, temos na região de Sverdlovsk. você pode pegar esse bug por 20-30 rublos em condições normais, 100-130 toneladas. R. este é um Vectra do ano 97, este é Karina E, sim é um 10 com direção hidráulica do ano de 07 em bom estado.

o que as placas de alumínio dão?

E que tipo de junta de cabeçote você colocou em um pacote de metal ou normal?

Tenho uma caixa FIAT. Satisfeito com ela, como um elefante. Na estrada 110-120 km / h - velocidade de cruzeiro. Consumo na pista: 2 pessoas na cabine, 7-7. 5 litros 100 km. Na cidade - 10 l100 km.

Chama-se injeção de prótese por 1500

1300 transferindo cerca de 85000 mil para o nosso curso, isso é muito, e mesmo assim ela não edita, era mais fácil colar um shesnar IMHO claro.

Eugene você pode fazer o motor funcionar menos barulhento

FODA NO BAR? É AMARELO, SIGNIFICA ADICIONAR UM PAR DE CAVALOS.

É interessante saber o consumo de combustível com tanto refinamento do motor?

para ser honesto, deixe ele investir 1500, bem, a troika custa 1500, no total você pode comprar 3000 ford sierra 2.0 e ela vai fazer sem tensão + dviglo para desmontar custa um cadeado de 700 dólares, esse é um bom motor com autonomia de até 100 mil. Eu penso que sim.

Travnikov tem algo a aprender, mas não vale a pena levar tudo ao pé da letra, ele mesmo muitas vezes se engana. um pouco, um pouco, algo assim, que tipo de gíria

Se você decidir aumentar a potência do seu motor não com filtros zero e truques semelhantes, mas com seriedade, uma das primeiras coisas que aconselhamos a prestar atenção é o refinamento da cabeça do cilindro (cabeça do cilindro) e coletor de admissão. Este método é conhecido quase desde o início da indústria automotiva. Se você polir os canais ásperos e, assim, remover pelo menos parcialmente a resistência na entrada, poderá obter resultados fenomenais. Mesmo um simples polimento dos canais pode adicionar até 10 hp e, se você também o desperdiçar, poderá aumentar a potência ainda mais significativamente.

Em motores diferentes, o procedimento em si, o tipo de coletores e o design da cabeça do cilindro podem diferir. Estamos analisando o processo como um todo. Como material de partida, temos um motor dos clássicos VAZ.

O método é realmente eficaz. É uma pena que, devido à alta complexidade da operação, isso não seja feito na planta.

Primeiro você precisa remover a cabeça da máquina e desmontá-la. Não descreveremos como fazer isso - provavelmente você mesmo sabe, mas não, existem livros e outras literaturas suficientes na Internet.

Depois de desmontar a cabeça do cilindro, não será supérfluo lavá-la. Tudo está aqui para o seu gosto. Você pode fazer com química, ou pode fazer à moda antiga - querosene, gasolina, diluente ... Então você ainda pode escovar uma furadeira com um pincel, para que tudo fique completamente bonito.

Para realizar os procedimentos da ferramenta, precisamos do seguinte:

- furadeira com velocidade ajustável

- furar

- haste flexível

- cortadores

- peles de grossas a finas

- trapos, trapos

- pinças

- válvula de escape e arruelas - se você furar mais de 32 mm

- graxa de grafite

- mal-humorado

canal grooving

Primeiro, precisamos decidir em que ordem faremos tudo. Recomendamos começar com um colecionador. quando combinado com o cabeçote, é mais fácil removê-lo um pouco no último do que acabar comprando um novo coletor.

Montamos a ferramenta de trabalho: enrolamos um pano na broca, enrolamos a pele nela e a enrolamos com uma sobreposição e muito mais. Para a conveniência da operação, recomendamos prender o coletor em uma morsa.

Agora inserimos a broca com esmeril na broca e procedemos à serragem. O mais difícil será superar os primeiros 5cm. Assim que eles passam, medimos a válvula de escape

Vamos continuar! O coletor tem uma curva, então você precisa construir a mesma ferramenta na haste. Não vale a pena forçar. a pele pode sair. Deve ir bem por conta própria.

Como você pode ver, não há nada complicado neste procedimento.

Coletor após o processamento:

Não será supérfluo polir o coletor na área onde o carburador está instalado. É conveniente fazer isso com uma escova em uma broca.

Veja o que aconteceu (desculpem a qualidade da foto):

Lidamos com o coletor de admissão. Agora vamos para a cabeça em si.

Para facilitar ao máximo a entrada da mistura ar-combustível nos cilindros, é necessário remover a transição saliente na junção do coletor de admissão e do cabeçote. No caso de motores clássicos, esta transição pode ter um degrau (saliência) de até 3mm. Para começar, identificamos tediosamente exatamente onde trabalhar. Para fazer isso, aparafusamos todos os pinos para fixação do coletor na cabeça do cilindro, pegamos o lubrificante, espalhamos na superfície ao redor do canal e colocamos o coletor de admissão nos pinos.

Este método permite que você veja visualmente onde você precisa moer. Você pode tentar sentir com o dedo do lado da sela, mas para muitos, o comprimento dos dedos pode não ser suficiente.

Primeiro, também vamos um pouco para pegar a válvula. Então vamos mais fundo. Assim que chegamos às buchas guia, enrolamos um pouco de pele e cortamos. Deve ficar como na foto abaixo. Canal tratado à esquerda, canal de fábrica à direita

A diferença é literalmente impressionante.

Depois de passarmos por todos os canais e cortarmos as buchas, precisamos polir o canal do lado da sela.Isso deve ser feito com muito cuidado para não danificar o selim. Para fazer isso, você pode colocar um cortador na broca. Também é necessário garantir que na frente da sela o canal seja um pouco mais largo que o resto.

Deve ser algo assim, a diferença é óbvia

Assim, temos canais através dos quais a válvula pode ser inserida livremente

Com a liberação da operação são os mesmos. A única diferença é que, com válvulas padrão, você precisa afiar não mais que 31 mm.

Começamos com o coletor. Ao contrário da admissão, aqui a diferença entre o cabeçote e o coletor deve ser: o coletor deve ter um diâmetro maior que o canal no cabeçote.

Muitos se limitam a perfurar e polir o coletor de admissão e não tocam no escapamento. é ferro fundido e, portanto, difícil de afiar. Difícil mas possível.

Se os fundos permitirem, uma aranha 4-1 pode ser comprada por aproximadamente US$ 150.

O canal de exaustão na cabeça do cilindro fica em um ângulo diferente da entrada, por isso é mais difícil retificar as buchas aqui. Não tenha medo se for difícil.

O resultado obtido: um canal usinado à esquerda, nenhum à direita. Mesmo sendo óbvio 🙂

Idealmente, é desejável moer as buchas em um cone. Se você não tocá-los, eles se projetam no canal assim:

Portanto, a opção ideal seria fazê-los em forma de cone:

Para iniciar os cálculos. Achamos que a área é estúpida.

Furos do carburador 24x24,

(24*24*3,1415/2)*2 = 904 mm2

Canal de entrada, a parte mais estreita - onde a guia se destaca.

(29*29*3,1415/4)-(14*14*3,1415/4) = 660 - 154 = 506 mm2

Ranhura da válvula de admissão na elevação mais alta:

33*3,1415*10 = 1037 mm2

Pode-se ver a partir disso que as dimensões do canal são significativamente inferiores em comparação com outros locais estreitos no trato de entrada. Isso é verdade apenas no momento da abertura total da válvula, mas esse momento de abertura quase total é esmagador. Em suma, você tem que fazê-lo.

O máximo (vou mostrar na foto) é 34mm, o manifold padrão não pode ser desperdiçado por mais, a parede fica com 1mm.

Consideramos levar em consideração o fato de que vamos retificar a haste da válvula para 7 mm e cortar a guia nivelada:

(34*34*3,1415/4)-(7*7*3,1415/4) = 909 - 39 = 870 mm2

Acontece que aumentamos a área do lugar mais estreito em 70%, bom.

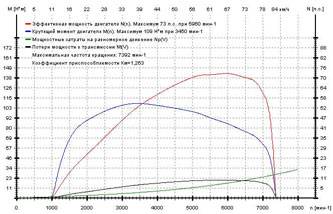

Vamos começar com as medições de potência:

Dados absolutos não são claros, mas em comparação - informações valiosas.

Do compilador: Motor 1300, cabeçote 2101, sistema de potência - Webber 2101 23x24

Em seguida, a cabeça é removida do carro, desmontada e lavada.

Luxuosamente naturalmente se lavou com dióxido de carbono, mas não havia extintor de incêndio à mão. Lavei com querosene comum e depois no banheiro com uma escova com pó. A propósito, você não deve esquecer de lubrificar todas as peças de ferro (guias, selas, buchas dos balancins) para que a ferrugem não pegue.

Outra boa maneira é quando o VD40 se dissolve em anticongelante. água da lavadora - sai uma mistura branca como a neve, que lava tudo simplesmente.

A propósito, é melhor torcer os pinos também, mas até agora eles não me incomodaram.

Um paciente:

As guias são derrubadas com uma ferramenta que fiz com um parafuso. Nocauteie de forma simples e direta. fixação externa 13,5, pino interno para guiar - 8mm.

Agora tudo está pronto para serrar canais. Eu recomendaria começar pelo coletor, pois há mais metal nas laterais do cabeçote, é melhor encaixar o cabeçote sob o coletor e não vice-versa.

Medições: canais na cabeça 29, número 27, no coletor - 29, nº. colector 29.

Eu me aborreci com uma lixa em uma furadeira. A cabeça IMHO mais eficaz é um eixo (no meu caso, a broca é grossa), na qual os trapos são enrolados e nele há uma tira de pele de bebê de 20 cm de comprimento (essno, tudo é sobreposto para que não pule )

Eu usei a pele mais grossa no RAG BASE que eu tinha em mãos - este é 24-ka. Eu fiz um canal na minha cabeça com ele em 2 horas.

Além disso, por conveniência, fiz um conjunto de arruelas no palito (ver foto), nominais (34mm) e

diâmetro reduzido (33) e kit de escape. Tão muito confortável

ao controle

o diâmetro do canal, para não ondular o excesso - essa arruela deve passar livremente pelo canal perpendicular ao eixo e não sair muito.

Desenvolvimento - enrolamos o pano com a pele para que a “cabeça” mal caiba no buraco, começamos a perfurar lentamente empurrando tudo ainda mais até que a pele se desfaça. Mais tarde, você pode arrancar um pedaço ou virar a tira e fazer de novo. Controlamos o diâmetro com uma arruela, a mais nova tira de peles e vamos de novo.

seria bom ter uma ferramenta para medir a espessura das paredes, mas usei uma pinça com pedaços de plasticina grudados nas pontas.

Colecionador:

os canais serrados diferem notavelmente em diâmetro dos não serrados:

o coletor é afiado com muito mais força do que a cabeça, devido ao fato de você poder rastejar apenas de um lado (do lado do carburador, você realmente não consegue passar).

Consegui serrar o coletor até 34 apenas por 2/3, tive que remover a partição entre as fezes com uma furadeira:

como está

Tudo, os discos passam livremente:

é necessário encaixar os canais coletores na cabeça. Tentei várias opções com estampas e etc. é difícil de alguma forma. Travei a plasticina - esculpo-a ao redor da circunferência da minha cabeça, umedeço o coletor com água, pressiono-o com a mão, libero-o, corto a plasticina extrudada dentro do coletor - é claramente visível onde a cabeça deve ser colocada.

É melhor corrigi-lo separadamente antes de furar, pois a pele se distribui de forma idêntica em todas as direções. Você pode consertá-lo com uma lima redonda, eu apenas cortei o buraco na direção certa, para que repetisse moderadamente o contorno do buraco no coletor. A propósito, é melhor sair um pouco mais da cabeça, por exemplo 35, já que o palco ainda será, seria melhor se não fosse em direção à cabeça. Mas não há necessidade de expandi-lo de propósito - 35 e assim resultará da constante bisbilhotar com a pele através deste buraco.

E então nós fomos. Furamos moderadamente do lado do coletor, até que a arruela rasteje até o orifício sob a guia, depois é melhor afiar do lado do COP. Deste lado, tenha cuidado com as selas. Eles estão entediados de maneira surpreendentemente rápida e simples, você pode absolutamente matar o lugar sob o chanfro.

a diferença é clara:

Você pode ver claramente como o acúmulo ao redor do orifício da guia é removido, o que fecha muito bem o canal:

Os canais são todos de propileno, a cabeça é lavada. Não se esqueça de lubrificar todas as peças de ferro antes de lavar, primeiro as sedes das válvulas!). Para lavar o sistema de refrigeração, usei um eletrólito para a bateria - ou seja, ácido sulfúrico. Ele virou a cabeça de cabeça para baixo, tapou todos os orifícios e cuidadosamente para que o ácido não entrasse na superfície externa da cabeça (ainda come alumínio perfeitamente), derramou-o, balançando a cabeça lentamente. Escama, placa e ferrugem se dissolvem completamente em poucos segundos, um ciclo completo de agitação da cabeça em ácido não acho que seja necessário esticá-la por mais de 5 minutos. Também drene cuidadosamente o ácido.

A foto mostra claramente o nível de ácido permanente - tudo está sujo por cima, por baixo há alumínio puro:

Depois de lavar a cabeça imediatamente, você pode em uma solução de refrigerante ou sabão em pó e secá-lo rapidamente. Por exemplo, no forno =)

coletor de admissão 34 (era 29), canais 34 (era 29), assentos 33,5 (era 32,5)

canais de saída na sela 28 (era 27, meio bloqueado por uma saliência sob a guia), na saída da cabeça 30 (era 27), o coletor 30 (era assim), a sela 28 (havia 27.5).

Foram necessários 0,5 m2 de pele nº 24 e em algum lugar a mesma quantidade de trapos. Demorou 2 horas para o canal no coletor de admissão, 1 hora para a entrada na cabeça. Na minha cabeça, o lançamento é de meia hora.

Cortei minhas orelhinhas no policial:

Resultados - na cabeça, olhando para a entrada do canal, você pode ver a saída, no inacabado não há:

Agora para os guias. Depois de pesar meticulosamente todos os prós e contras, decidi diminuir a velocidade na minha própria versão e cortá-la em um espaço difícil.

Para começar, marquei uma linha com uma torneira ao longo da qual ela se destaca no canal e também a desenhei na frente e atrás ao longo de todo o perímetro (para simplesmente afiar e depois pressioná-la).

O objetivo era remover muito o metal saliente e, ao mesmo tempo, jogar o canal de dentro (óleo) ao máximo sobre a área e não tocar no lado carregado (ele quebrará) e ao mesmo tempo suavizar tudo muito aerodinamicamente.

A entrada saiu no final assim:

Como você pode ver, no calcanhar (o lado em que a válvula pressiona durante a operação), na verdade não toquei no metal, é improvável que ele se deforme.

Com saídas, é um pouco mais difícil - tanto a dissipação de calor quanto o carregamento são mais fortes e a direção do fluxo é maior. Portanto, o significado é o mesmo, mas a quantidade de trabalho é muito menor:

É assim que o padrão se destaca (a corrente é um pouco quebrada) no canal de entrada processado:

assim - processado (embora não completamente retirado, é espesso, eu afiei para testar)

Acabou a válvula.

Foi difícil, o cortador leva muito mal, até vitorioso. A nova válvula de escape na verdade não é usada, foi recomendado levar apenas os usados para revisão, eles afiam melhor - o material é mais macio.

Mas depois ele a prendeu em uma broca e ajustou a forma com uma lixa - é tirada com um estrondo! Lenta mas seguramente o metal é removido.

Aqui está o que acabou acontecendo:

(foto processada da válvula de admissão de estoque, avermelhada - metal removido)

Apertei as guias com um mandril feito (barra de metal, furo interno 11,0mm) Cabeça no forno até 100 graus, guias para o freezer. Você precisa pontuar com cuidado, mas muito rapidamente. Não se esqueça de remover os pinos de distribuição, eles irão interferir (sem remover o último, não pressione de forma alguma). No início, ele sobe logo após o aquecimento, mas eles ainda sobem normalmente. Nocauteado, chesslovo, com esforço ainda maior. O principal é agir mais rápido.

Foto de entrada com válvula:

GTZH em vez de 135/125 parafusado 140/140. Pequenez varrida por um pouco de dinheiro extra, medido

Como esperado, um aumento constante em CM ao longo de toda a curva, um aumento na velocidade de MM, um aumento em CP.

A sobretaxa saiu 14 cavalos (bem, ou 12, dado que em sua juventude o motor tinha 75), que foi calculado anteriormente.

Bom, acho que, com a calibração final do carburador, vou retirar mais um ou dois cavalos (já que parece estar indo normalmente, sem falhas)

| Vídeo (clique para reproduzir). |

Se toda a minha pesquisa for compactada em um único intervalo de tempo e jogar fora a estética (como esfregar a cabeça para brilhar), você poderá facilmente cumprir 5 dias úteis. 1 dia - remoção-instalação-ajuste, 3 dias de serragem e 1 dia de relaxamento podem ser atribuídos às válvulas.