Em detalhes: Faça você mesmo o reparo PLM Breeze 12 de um verdadeiro mestre para o site my.housecope.com.

Fishbein E.I. Motores de barco "Veterok". Dispositivo, operação e reparo: um Manual. L., editora "Shipbuilding", 1989. - 184 p.: ll.

Informações sobre o design de motores de popa "Veterok" são apresentadas, são fornecidas recomendações para sua operação e reparo. São considerados os defeitos mais característicos dos motores, métodos para sua detecção e eliminação. A experiência de muitos amadores em auto-desmontagem, montagem e melhoria de componentes de motores é resumida, são apresentados desenhos e diagramas de dispositivos especiais e dispositivos usados na desmontagem e montagem de motores. Há informações de referência necessárias para reparadores mestres.

Para motoristas de água amadores, proprietários de motores da família Veterok, também pode ser usado por trabalhadores de oficinas.

Em nosso país, que possui um grande número de reservatórios e vias navegáveis, amplamente utilizados para a economia nacional, o desenvolvimento do turismo aquático, recreação e esportes, um veículo universal como um barco a motor com motor de popa se espalhou. É utilizado para o transporte de pessoas e mercadorias, pesca, gestão da água, rafting de madeira, para engenharia hidráulica e operações de resgate na água, para recreação pública e esportes.

Ao contrário de usinas de energia estacionárias, um motor de popa é mais conveniente de usar, não ocupa espaço em um barco, é leve, fácil de manter e reparar, e isso o tornou popular entre milhares de proprietários de barcos a motor. Um dos motores de popa domésticos mais utilizados são os motores de popa da família Veterok com potência de 5,9 e 8,8 kW (8 e 12 hp), fabricados pela Usina de Motores Ulyanovsk da Associação de Produção AvtoUAZ. Motores "Veterok-8" foram produzidos desde 1965, "Veterok-12" - desde 1967. Em 1969-1971. a fábrica dominou a produção e produziu pequenos lotes de modificações de motores com madeira morta alongada ("Veterok-8U", "Veterok-12U") e em uma versão de carga ("Veterok-8M", "Veterok-12M"). Em 1978, a empresa mudou para a produção de modelos com sistema de ignição eletrônica sem contato (Veterok-8E, Veterok-12E).

| Vídeo (clique para reproduzir). |

A operação confiável dos motores por um longo período depende em grande parte da operação hábil, manutenção qualificada e reparo oportuno. A insuficiência da rede existente de oficinas para a reparação e manutenção de motores fora de borda, por um lado, e o desejo de ter uma mão no seu motor, por outro, levam a que a maioria dos proprietários de motores Veterok realizem manutenção e reparos preventivos de motores por conta própria, sem, em regra, ter informações suficientes sobre características de projeto, condições de desmontagem, montagem e ajuste de unidades, formas de melhorar a confiabilidade e o desempenho.

O objetivo deste livro é ajudar os proprietários da Veterok a operar, reparar e manter motores adequadamente.

As questões da teoria de funcionamento dos motores de dois tempos, amplamente abordadas na literatura especializada, recebem pouca atenção no livro, apenas dá uma ideia geral dos princípios de funcionamento das unidades motoras.

O projeto dos motores está sendo constantemente aprimorado, portanto, no momento da publicação do livro, algumas alterações de projeto podem ter surgido nos conjuntos e peças, realizadas com o objetivo de aumentar a confiabilidade e durabilidade, e melhorar o desempenho.

Durante duas navegações, naveguei no Kazanka com dois motores Veterok-12.Quero falar sobre as deficiências do motor identificadas durante esse período e como eliminá-las.

O principal defeito é o projeto pouco desenvolvido das válvulas de entrada da mistura de combustível. Em um motor, após 10 horas de operação, uma válvula quebrou e, após 17, mais três. Logo as válvulas do segundo motor também “voaram”. Depois de substituir todas as válvulas, o motor funcionou por apenas uma hora. Três válvulas quebraram de uma só vez, e os fragmentos caíram no cilindro e “puxaram” seu espelho e pistão, o que levou os anéis a ficarem presos nas ranhuras do pistão.

Como as observações mostraram, tudo começa com a perfuração de parte da válvula ao longo da borda do limitador, o que prejudica imediatamente a partida do motor. Além disso, a rachadura se aprofunda e, eventualmente, parte da válvula se rompe. O motor para e não inicia mais devido a uma violação da distribuição de gás.

Eu coloquei as válvulas de admissão em um design que não haja choque de flexão da extremidade da válvula. Um design semelhante é usado, por exemplo, no motor de Moscou.

A comutação da embreagem de marcha lenta é colocada em um eixo vertical, o que simplificou o design da caixa de engrenagens e não causa reclamações ao operar o motor em clima quente. Mas no início da primavera e no final do outono, quando o motor aquece em marcha lenta, o lubrificante na caixa de câmbio não se mexe devido à baixa temperatura, o que o torna muito viscoso quando o motor é ligado para “funcionar”. Como resultado, quando ligado em baixas velocidades, o motor para. Se for ligado a uma velocidade um pouco mais alta, a chave de segurança na hélice será inevitavelmente cortada. A carga dinâmica na chave pode ser reduzida usando um amortecedor de hélice mais compatível. Para ligar o motor para um “movimento” em baixas temperaturas, a aceleração preliminar do barco nos remos ajuda.

Os rolamentos do eixo da hélice não são confiáveis o suficiente. Já após 70 horas de operação, a folga radial do eixo aparece devido ao desgaste dos rolamentos e a água entra na caixa de engrenagens, apesar de o design bem-sucedido das vedações usando uma mola de pulseira garantir a estanqueidade da caixa de engrenagens por muito tempo. período mais longo do que, digamos, na antiga Moscou.

A bomba de resfriamento de água do motor instalado no barco está abaixo do nível da água, o que aumenta a confiabilidade de sua operação (em comparação com o motor Moskva).

Mas a carcaça da bomba em liga de alumínio precisa ser melhorada, pois sua extremidade inferior se desgasta rapidamente pelo atrito contra o rotor. Em um motor, por esse motivo, após 40 horas de operação, a bomba parou de bombear água. Deve-se notar que a tampa de aço superior e a extremidade do impulsor adjacente a ela não se desgastaram durante esse tempo. Daí a conclusão: é aconselhável reforçar o fundo da carroçaria com uma chapa de aço.

O conjunto de partida superior é projetado de modo que o pino de acionamento rebarba a coroa do volante e amassa a caixa de engrenagens. Isso pode ser evitado se o motor de partida for desmontado duas vezes por temporada, os amassados na ranhura da engrenagem, os orifícios no batente superior e a haste da polia para o pino de acionamento forem limpos e a montagem superior for concluída de acordo com o esboço proposto. Ao remontar, as peças de partida devem ser lubrificadas com graxa. Você também precisa limpar a entrada dos dentes da engrenagem e do volante.

O braço inferior do botão de mudança de marcha lenta deve ser encurtado em 3 mm, caso contrário, quando o curso é ligado ou desligado vigorosamente, a alça desliza atrás da mola e você não pode transferi-la de volta sem a ajuda de uma chave de fenda.

As cabeças dos parafusos de fixação do espaçador ao casco intermediário, quando o barco está em movimento, estão localizadas na própria superfície da água e contribuem para a retenção de algas no espaçador.

No antigo Moskva, em vez de parafusos, parafusos de cabeça cilíndrica são instalados neste local, e esse fenômeno não é observado. Você também pode colocar os parafusos no "Veterok" se fizer um acabamento sob as arruelas no colar.

Finalmente, a alça de transporte do motor precisa ser modificada para que possa ser colocada de forma estável no cais.

O desejo de aumentar a potência de seu motor muitas vezes aparece entre os motoristas amadores.No entanto, aumentar a potência de um motor serial pode não ser justificado em todos os casos. Na verdade, existe apenas um caso: se, com o carregamento característico e mais comumente usado de um barco planador, 10-20% da potência não for suficiente para entrar no avião, e todas as outras medidas (como a instalação de placas de compensação, protetores contra respingos do porão, selecionando e polindo a hélice) se esgotaram. Em um barco de deslocamento, um leve aumento na potência do motor praticamente não trará um aumento na velocidade, mas aumentará o consumo de gasolina; nesse caso, para aumentar a tração, é melhor instalar um bico de perfil anular na hélice. Se a potência do motor e sem nenhuma alteração for suficiente para colocar um barco leve em planagem, um pequeno aumento na potência dará um aumento muito pequeno na velocidade. Além disso, você deve sempre lembrar que qualquer aumento na potência de um motor serial está associado a uma diminuição em seu recurso motor.

Não é recomendado aumentar a potência do antigo "Veterkov-12", que possui buchas de bronze fracas das cabeças superiores das bielas, que falham rapidamente sem forçar. Os novos Veterka-12s possuem rolamentos de agulhas mais confiáveis nas cabeças superiores das bielas, que garantem a operação confiável dos motores seriais, porém, como o tamanho do rolamento é o mesmo do Veterka-8, não há garantia de sua operação após forçar o motor.

Portanto, toda a gama dos trabalhos descritos pode ser feita sem medo apenas com o novo Veterki-8M, no antigo Veterki-8 e no novo Veterki-12 é melhor nos limitarmos a finalizar os canais de purga e a partição da válvula, e não refaça o antigo Veterki-12.

De qualquer forma, o motor modificado deve ser operado com cuidado: após a planagem, desligue o gás para médio, evitando o funcionamento prolongado do motor com sobrecarga.

A potência do motor de popa pode ser aumentada melhorando seus processos térmicos (enchimento do cárter, limpeza, exaustão, etc.) e reduzindo as perdas por atrito mecânico. Vamos considerar com mais detalhes maneiras de aumentar a potência dos motores Veterka-8 e Veterka-12.

Vamos começar com o carburador. Para melhorar o enchimento do cárter com uma mistura fresca, o carburador K-33V da Veterka-12 deve ser instalado no Veterka-8, e esse carburador deve ser furado no Veterka-12 aumentando o diâmetro do difusor. Antes de perfurar, remova o atomizador, tubo de jato de ar, válvula de borboleta com eixo, válvula de ar, tampa da câmara de flutuação do carburador e desaperte os parafusos de ajuste. Nota: para remover o atomizador, você terá que perfurar um bujão de latão acima dele. Os tubos do atomizador e do jato de ar são removidos com um alicate estreito, mas primeiro deve ser inserido um fio com diâmetro de 2 mm nos tubos.

O corpo do carburador é moldado por injeção. Considerando que suas paredes têm uma espessura de 1,5-2,5 mm, fure o canal de ar mais do que o indicado na Fig. 1 não deveria. A nova válvula borboleta é usinada com um mandril com superfície de apoio oblíqua.

Arroz. 1. Furar o carburador e fazer uma nova válvula borboleta: 1 - Carburador KZZV; 2 - válvula borboleta; 3 - mandril.

Após a perfuração, o atomizador e o tubo de jato são colocados (com um ajuste de interferência) no lugar. O orifício acima do atomizador é fechado com um bujão feito de um parafuso M6 com uma contraporca. O tubo de entrada não precisa ser trocado, exceto pelo fato de que o diâmetro do orifício de entrada deve ser aumentado para 22 mm. A divisória da válvula está sendo finalizada conforme fig. 2. Se apresentar sinais de lascas ao longo da borda das janelas de entrada, substitua-o por um novo ou dê uma polida. Você pode fazer uma nova partição a partir de textolite ou liga de alumínio D1AT com 4-5 mm de espessura. Neste caso, a viseira é feita separadamente e é aparafusada pela parte de trás da divisória com dois parafusos M4 escareados.

Um defletor de alumínio é mais durável do que um defletor de plástico; se, ao mesmo tempo, aplicar válvulas aprimoradas com espessura de 0,25 mm, isso aumentará significativamente a vida útil e a confiabilidade do mecanismo da válvula (tais válvulas foram instaladas nos motores Veterok desde meados de 1970).

É aconselhável dobrar os limitadores de elevação da válvula para que haja uma deflexão de 8,0-8,5 mm na extremidade do limitador. A válvula de entrada, depois de apertar o parafuso de fixação, não deve ser pressionada com força contra a divisória, é melhor que sua extremidade não comprimida aumente de 0,5 a 1,0 mm.

Agora você pode começar a trabalhar para melhorar a limpeza. Como os canais de purga estão localizados em diferentes partes do cárter e do bloco de cilindros, e há uma junta entre eles, seus contornos podem não coincidir, aumentando a resistência do canal e diminuindo o fluxo da mistura combustível. Você pode verificar a coincidência dos contornos usando um espelho de bolso de 40-50 mm de largura, inserido no canal pela lateral do bloco. Você pode encontrar uma posição do espelho na qual as bordas formadas pelas irregularidades do bloco, junta ou cárter serão visíveis. Se as irregularidades forem de 3-4 mm, é necessário desmontar o motor para processar os canais de purga.

A quantidade de desmontagem depende de qual peça precisa ser melhorada. Se as saliências e irregularidades estiverem apenas nos canais do bloco de cilindros, apenas o bloco precisa ser removido. Pior ainda, se, depois de examinar os canais de purga no bloco e no cárter e suas impressões na junta de paronita, você descobrir que o cárter também precisa ser processado: então você terá que desmontá-lo completamente. É conveniente pressionar o virabrequim para fora do cárter usando o extrator mostrado na fig. 3. O extrator é fixado no flange inferior de forma que a haste do parafuso fique encostada no orifício estriado do virabrequim. Não é necessário desmontar os mancais principais superior e intermediário do eixo.

Arroz. 2. Divisória da válvula (material - getinax, textolite, alumínio).

Na fig. 4 e 5 mostram os contornos dos canais, respectivamente, "Veterka-12" e "Veterka-8". Sobre eles, faça um modelo de papelão ou papel grosso, tomando como base os furos para os pinos de centralização. Coloque o gabarito na superfície do cárter, verificando a posição nos pinos e delineie o contorno dos canais com um riscador. De acordo com o mesmo modelo, o contorno dos canais é transferido para o flange do bloco de cilindros; neste caso, para orientar o gabarito, os pinos do cárter devem ser retirados e inseridos com pontas finas nos furos do bloco.

Arroz. 3. Extrator para pressionar o virabrequim.

Os canais podem ser processados usando uma broca pneumática, broca e qualquer outro meio que possa girar uma lima de broca, alargador ou outra ferramenta similar. Após o processamento grosseiro preliminar da superfície dos canais, é necessário lixar com uma lixa. A limpeza final das superfícies deve ser de pelo menos sexto grau. Deve-se notar que é melhor obter uma coincidência completa dos contornos dos canais no conector do que polir sua superfície para um acabamento espelhado.

Arroz. 4. Modelo para processamento de canais de purga no Veterka-12.

Arroz. 5. Modelo para processamento de canais de purga no Veterka-8.

A qualidade do processamento é controlada por uma haste redonda com diâmetro de 10 mm, que deve passar livremente por todo o canal do bloco; no canal da entrada no cárter para as janelas de purga no cilindro não deve haver saliências e irregularidades superiores a 0,5 mm. Atenção especial deve ser dada à parte final do canal - a volta para as janelas de purga (consulte a Fig. 6, que mostra uma seção do cilindro e do canal). Entre a parede do cilindro e o inserto, pode se formar uma “bolsa” (sombreada na figura), criando resistência adicional ao fluxo da mistura de purga. A superfície do bloco sob a pastilha deve ser fresada a uma profundidade de 1-1,5 mm, então a pastilha se aproximará do cilindro e o “saco” será eliminado.

Arroz. 6. Corte ao longo do canal de purga "Veterka-12".

Para reduzir as perdas mecânicas no motor, os anéis de pistão inferiores devem ser enrolados em ranhuras.Para fazer isso, os anéis devem ser encurtados em 3,5 mm do lado onde não há recorte para o batente, e a ranhura para os pistões deve ser feita 0,4-0,6 mm mais profunda do que o necessário para afogar o anel nele. A laminação é realizada por leves golpes de martelo nas bordas da ranhura com o anel embutido nela, começando pela rolha.

De grande importância é a seleção correta da folga entre o topo do pistão (a seção de sua superfície lateral entre o anel superior e o fundo) e o espelho do cilindro em condições de trabalho. A ausência de uma folga aqui leva a um aumento nas perdas mecânicas e uma folga muito grande interrompe a vedação do espaço de trabalho. É considerado o melhor espaço em que não há vestígios de contato com o espelho do cilindro na parte superior e, ao mesmo tempo, não são depositados depósitos de carbono. A cor do cinto deve ser cinza. Locais com um brilho metálico formado após o funcionamento do motor em aceleração máxima por 20 a 30 minutos são polidos com uma lixa fina.

A fricção e, consequentemente, as perdas de potência também podem ser reduzidas instalando uma bucha com ranhura para remoção de água no suporte inferior em vez da caixa de gaxeta inferior (Fig. 7). O retentor de óleo superior no suporte deve ser retido e instalado com a mola para cima. Antes de montar o motor, certifique-se de que as vedações estejam bem apertadas. Para isso, remova os retentores do cárter e, em seguida, coloque-os alternadamente no munhão inferior do virabrequim, despejando querosene na cavidade com a mola. A caixa de empanque está boa se o querosene não penetrar no eixo abaixo dela. O melhor dos retentores de óleo testados está instalado no motor.

Arroz. 7. Manga de água.

Todos os rolamentos de esferas no virabrequim devem ser verificados quanto à facilidade de rotação e travamento. O suporte médio da raiz deve girar livremente e se mover na direção axial de uma bochecha para a outra.

Aviso: include(../../commercial.php) [function.include]: falha ao abrir stream: Não existe tal arquivo ou diretório em /home/motovelo/public_html/catalogs/veterok/direction/16.php conectados 190

Aviso: include() [function.include]: Falha ao abrir '../../commercial.php' para inclusão (include_path='.:/usr/lib/php') em /home/motovelo/public_html/catalogs/veterok/direction/16.php conectados 190

A rotação do pino na cabeça superior da biela deve ser fácil. A folga no par de manga - pino deve estar dentro de 0,015-0,025 mm.

Durante a montagem do motor, para realizar a operação mais difícil - pressionando o virabrequim com suportes, é desejável fazer um mandril cônico (Fig. 8). Um mandril inserido no retentor de óleo inferior protegerá sua borda de trabalho de dobrar no momento em que a extremidade do virabrequim passar.

Arroz. 8. Mandril para proteção do lábio de vedação.

Um pino de 40-50 mm de comprimento deve ser aparafusado em um dos quatro orifícios da flange superior do cárter: servirá de guia ao pressionar a tampa superior do cárter. Se a tampa não atingiu a extremidade do bloco em pelo menos 0,3 mm, não a aperte com parafusos, mas repita a operação de prensagem desde o início (neste caso, é aconselhável não pressionar o virabrequim imediatamente, mas após as peças esfriaram). A posição de um virabrequim corretamente pressionado é mostrada na fig. 9.

Arroz. 9. A posição correta do virabrequim pressionado: 1 - placa de controle.

Uma certa dificuldade na instalação do bloco de cilindros é a compressão dos anéis do pistão. Para simplificar o trabalho, faça uma crimpagem (Fig. 10), que é colocada no pistão com anéis de cima e os comprime devido ao chanfro profundo. Ao colocar o bloco, os anéis entrarão no cilindro, e a crimpagem cairá no pistão e poderá ser removida passando a biela pela ranhura.

Arroz. 10. Anéis de pistão de crimpagem para Veterka-12.

Outra maneira de aumentar a potência do motor Veterka é aumentar a taxa de compressão, mas não pode ser aumentada acima de um certo limite (por exemplo, 7,5-8,0), pois isso leva ao superaquecimento das velas de ignição e outras peças do motor. Você precisa começar verificando a taxa de compactação real. Para isso, com a posição do pistão em TDC, o volume da câmara de combustão deve ser medido enchendo-a com óleo de fuso, medido com uma bureta ou béquer com precisão de pelo menos 0,5 cm3. Para isso, o motor é instalado com os orifícios das velas para cima e o óleo é derramado através deles na câmara de combustão até a terceira ou quarta rosca a partir do fundo. O volume nominal da câmara de combustão para Veterka-8 é 12,5-13,0 cm3 e para Veterka-12 é 18,0-18,5 cm3. A taxa de compressão real nesses volumes é de aproximadamente 6,0.

Para aumentar a taxa de compressão, você precisa aparar a cabeça do bloco. Para reduzir o volume da câmara de combustão em 1 cm3 da extremidade da cabeça, é necessário cortar 0,5 mm no Veterka-8 e 0,35 mm no Veterka-12. Com uma taxa de compressão de cerca de 7,5, o volume da câmara de combustão deve ser de aproximadamente 10 cm3 no Veterka-8 e 15 cm3 no Veterka-12. Aparar é melhor feito em um torno, segurando a cabeça na superfície lateral em um mandril de três garras. Se os volumes medidos em ambos os cilindros forem os mesmos, você deve definir cuidadosamente o plano do cabeçote em relação à alimentação transversal do paquímetro. Para volumes desiguais, o lado da cabeça com a câmara maior deve ser posicionado mais próximo do incisivo. Para melhorar o acabamento da superfície, o avanço do calibrador na última passagem deve ser reduzido ao mínimo.

Por uma ou outra razão tecnológica, são possíveis desvios na distância das janelas de purga e exaustão do topo do cilindro. Portanto, antes de tudo, é necessário verificar a abertura simultânea de todas as janelas de purga ou exaustão de cada cilindro. Antes da verificação, os insertos da porta de purga, a tampa do escapamento e o cabeçote são removidos do motor; o trabalho será facilitado se os anéis forem removidos dos pistões. Depois disso, o pistão se move para o BDC até que apareça uma lacuna em uma das portas de purga ou exaustão. As janelas que abrem depois desse momento são processadas - arquivadas com uma lima redonda até garantir a abertura simultânea total das janelas em ambos os cilindros. Ao arquivar, é melhor remover o bloco de cilindros; antes de cada verificação, deve ser lavado e fixado ao cárter com dois parafusos centrais.

É desejável aumentar ligeiramente as fases de distribuição de gás - purga e exaustão em relação às nominais (Tabela 1). Um aumento na fase de purga é alcançado instalando uma junta adicional de 0,5-0,8 mm de espessura no conector entre o cárter e o bloco e o escapamento - por arquivamento adicional da parte superior das janelas de escapamento. Após a instalação da junta, é necessário verificar novamente os volumes das câmaras de combustão e, se necessário, cortar a cabeça do bloco.

A cada 25 horas de operação do motor:

- inspecione os eletrodos das velas, limpe-os de depósitos de carbono, enxágue e defina a folga desejada entre os eletrodos (0,85-1,00)

- verifique o aperto dos parafusos externos, parafusos e porcas, aperte-os se necessário. Verifique a fixação da placa de controle na suspensão e o correto aperto do parafuso da base magdino. (Fig. 12). Observação. A porca do volante pode ser apertada batendo no punho da chave com um martelo.

- verifique a presença de óleo na caixa de engrenagens pelo orifício de enchimento (controle) e a ausência de água pelo orifício de drenagem. Antes disso, o motor deve ser mantido na posição vertical por pelo menos 10 horas.

A cada 50 horas de operação do motor:

1) lubrifique as superfícies de atrito externas (engrenagens e eixos de cana, roscas dos parafusos de fixação da suspensão, rolamentos e molas de gatilho, etc.) com algumas gotas de óleo ou graxa sem desmontar os componentes

2) retire o cárter e o filtro da bomba de combustível e lave-os. Enxágue a câmara de flutuação do carburador;

3) troque o óleo da caixa de câmbio, mas pelo menos uma vez por mês durante o funcionamento do motor, lavando o editor com gasolina. Encha com óleo até o nível do bujão de enchimento, cerca de 250 cc. Para acelerar o enchimento da caixa de engrenagens, recomenda-se aquecer o óleo até 50-70°C.

Verifique o nível do óleo após manter o motor na posição vertical por pelo menos 15 minutos. (com óleo quente).

A cada 100 horas de operação do motor:

1) retire o volante, a base do magdino e lubrifique a sede da base na tampa do cárter com constantin ou outra graxa refratária.

Lubrifique a extremidade superior do virabrequim, sapatas e bucha do volante com uma fina camada de óleo.

2) cilindros limpos, cabeça de bloco, pistões, anéis de pistão de depósitos de carbono. Para fazer isso, remova o motor e, em seguida, o bloco de cilindros.

Os anéis do pistão, se removidos para limpeza, devem ser instalados na mesma ordem em que foram operados;

3) após a remoção do motor, lubrifique a conexão estriada do virabrequim com o eixo vertical com graxa refratária.

Recomenda-se o seguinte método de limpeza de depósitos de carbono sem desmontar o motor. Instale o motor aquecido com os orifícios das velas para cima, coloque os pistões de forma que as janelas de escape de ambos os cilindros fiquem fechadas; despeje uma mistura de duas partes de acetona, uma parte de querosene, uma parte de óleo de motor através dos orifícios das velas em cada cilindro. Quando a espuma da mistura parar, enrosque as velas de ignição e deixe o motor nesta posição por 8-10 horas, depois drene a mistura, ligue o motor e deixe-o funcionar por alguns minutos.

Após 500 horas de funcionamento do motor:

Desmonte o motor para inspeção e limpeza das peças. Substitua as peças com desgaste excessivo.

Ao desmontar e montar, siga as instruções na seção "Desmontagem e montagem do motor".

Após o reparo com substituição das peças principais, o motor deve ser rodado de acordo com o modo de rodagem de um motor novo.

Para reparos, use apenas peças de reposição de alta qualidade para o motor Veterok de vendedores confiáveis.

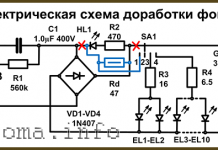

Para identificar as principais falhas, é necessário medir o valor da resistência entre a saída H1 (Fig. 4 e 5) e o "terra" com um ohmímetro (o menos do dispositivo é conectado ao "terra").

Os seguintes casos são possíveis:

- a resistência é de 0-100 Ohm - ou tiristor 6, ou diodo 4, ou capacitor 8 está com defeito, os terminais extremos do enrolamento de armazenamento estão em curto.

- a resistência é de 350-450 ohms - duas saídas adjacentes do enrolamento de armazenamento estão em curto;

- resistência é igual ao infinito - uma ruptura no fio do enrolamento de armazenamento.

A verificação de outros elementos do sistema de ignição só pode ser realizada com instrumentos apropriados em oficinas de eletrodomésticos.

Tabela de valores de resistência em vários pontos do circuito (Fig. 5).

* Valores de resistência quando medidos com um ohmímetro com resistência de entrada de pelo menos 20 kOhm.

Gerenciamento e regras do barco

A alteração da velocidade do barco é realizada alterando o modo de operação do motor. Para aumentar a velocidade do barco, a alavanca do leme deve ser girada para a aceleração total (sentido anti-horário) e para diminuir a velocidade - para o baixo gás: A mudança da direção do barco é realizada girando suavemente o motor em torno do eixo vertical pelo leme.

As curvas fechadas devem ser feitas em baixas rotações do motor.

A operação do motor é permitida em embarcações de acordo com as "Regras de Navegação em Rotas de Navegação Interior" e com as regras de navegação em corpos d'água da área.

É sempre necessário ter velas e uma ferramenta de bordo no barco. O barco deve estar equipado com remos, drenagem e equipamento de salvamento. Ao sair à noite, é necessário ter luzes de sinalização de acordo com as regras de navegação.

DESMONTAGEM E MONTAGEM DO MOTOR RAÇA

Se necessário, recomenda-se a desmontagem do motor e seus componentes na sequência a seguir. Ao desmontar, observe a posição das peças antes da desmontagem. O motor deve ser desmontado apenas na medida determinada pela finalidade da desmontagem.

Desmontagem em unidades

1. Remova a tampa superior do motor.

2. Desconecte e remova a mangueira da bomba de combustível, carburador, tampa da porta de purga.

3. Desaperte as porcas e retire o carburador.

4. Desaperte os fios das velas e desaparafuse as velas.

5. Solte os parafusos de montagem da bomba de combustível e remova a bomba.

6. Desaperte os parafusos que fixam o tubo de entrada e retire-o juntamente com o gatilho.

7. Remova o anteparo da válvula.

8. Desaperte a porca de fixação do volante e remova-a com um extrator.

9. Desaperte a porca que prende o suporte do transformador, solte o parafuso de fixação da base magdino e remova a base juntamente com os transformadores.

10. Desaperte os parafusos que fixam a carcaça intermediária ao motor e desconecte o motor.

onze.Solte os parafusos que prendem o colar das molas da suspensão inferior, desconecte a carcaça intermediária da suspensão e remova as molas.

12. Desconecte a haste de mudança da alavanca.

13. Desaperte os parafusos de fixação e desconecte o redutor da carcaça intermediária.

1. Remova os parafusos e remova a tampa do escapamento e o defletor.

2. Afrouxe os parafusos que prendem as inserções da porta de purga e remova as inserções.

3. Afastar as porcas da fixação de uma cabeça do bloco, retirar uma cabeça e um forro.

4. Desaperte os parafusos que prendem o cárter com o bloco. Remova o bloco.

5. Despejar parafusos de fixação de coberturas de hastes, retirar coberturas e rolos. Não confunda os roletes das duas bielas durante o armazenamento e montagem.

6. Conecte as tampas das bielas às bielas. Marque nos pistões sua posição no bloco (superior ou inferior).

7. Desaperte os parafusos que fixam a tampa do cárter. Pressione o virabrequim para fora do cárter desaparafusando primeiro o parafuso de fixação do suporte central.

Desmontagem do gatilho

1. Segurando o batente 8 com uma chave de fenda (Fig. 9), puxe o pino 9 e abaixe lentamente a mola.

2. Afrouxe os parafusos do rolamento superior, remova o rolamento e a polia.

3. Remova a mola do mecanismo com batentes.

Desmontagem da suspensão

1. Desaperte os parafusos e retire o bloqueio 59 (Fig. 3), puxe o tubo 65 para fora do suporte, retire os casquilhos.

2. Desaperte os parafusos da placa de ligação e o parafuso do suporte, desmonte a suspensão.

Desmontagem subaquática

1. Desaperte os quatro parafusos e remova a carcaça da bomba juntamente com a capa do rolamento, eixo vertical, haste, garfo e embreagem acionada.

2. Retire o pino que conecta o acoplamento de acionamento ao eixo, remova o acoplamento e o eixo vertical.

3. Desaperte as duas porcas que fixam o espaçador à caixa da caixa de velocidades, desligue a caixa.

4. Pressione a engrenagem motriz para fora do espaçador.

5. Remova a tampa da hélice, retire o pino e remova a hélice.

6. Remova o anel de retenção e, batendo com um martelo de madeira na carcaça da caixa de engrenagens, remova o eixo horizontal com a engrenagem movida e o rolamento, o bucim.

7. Remova a caixa de vedação e o anel de borracha.

8. Retire o rolamento da engrenagem, retire o pino e remova a engrenagem.

Montagem do motor Breeze

Monte o motor na ordem inversa da desmontagem. Antes de montar o motor, limpe todas as peças removidas com lavagem em gasolina limpa e seque. Ao montar, lubrifique as superfícies de atrito das peças com óleo.

Ao pressionar o virabrequim, certifique-se de que a ranhura do suporte central e o parafuso de fixação no cárter coincidam. Para isso, coloque espaçadores de aço de 1,8 mm de espessura entre a extremidade superior do suporte intermediário e a alma do virabrequim, que, após pressionar o eixo, são removidas. A tampa do cárter 7 (Fig. 3) deve ser instalada de forma que seu orifício lateral para fornecimento de lubrificante ao mancal superior do virabrequim coincida com o orifício do cárter. Pré-aqueça o cárter a 70-80°C.

Ao montar as bielas, coloque os parafusos da tampa em verniz baquelite ou cola BF-2, lubrifique as roscas com ele. A rosca nas bielas e nos parafusos deve primeiro ser completamente limpa de óleo lavando em gasolina limpa.

Ao montar as bielas e a gaiola do mancal intermediário do virabrequim, preste atenção ao alinhamento das metades da cabeça inferior da biela e as metades da gaiola ao longo da linha de ruptura e à sua limpeza.

Para facilitar a montagem, pré-coloque os roletes nas bielas e grampos, lubrificando-os com graxa. O pistão deve ser instalado de forma que o retentor do anel do pistão fique direcionado para cima.

Antes de instalar a base do magdino, lubrifique a sede da tampa do cárter com graxa UT (fatty konstaline), GOST 1957-73. Aperte o parafuso (fig. 12) de forma que a base gire com alguma fricção (ver capítulo "Sistema de ignição").

Aperte as porcas de fixação da cabeça do bloco na ordem indicada no diagrama (Fig. 13), gradualmente (no mínimo em duas etapas).

Na fixação de transformadores, não é permitido o aperto excessivo dos parafusos de fixação para evitar a quebra de caixas e tampas.

Ao montar a parte subaquática, é necessário garantir a rotação livre da engrenagem motriz e do eixo da hélice, engate adequado da engrenagem e folga lateral entre os dentes dentro de 0,16-0,35 mm, bem como vedação confiável da cavidade da parte submersa.

O engate é ajustado usando calços entre a carcaça da caixa de engrenagens e o espaçador, bem como selecionando a espessura da arruela entre o colar da carcaça e o rolamento 205.

Para facilitar o ajuste, a espessura total das gaxetas é selecionada de modo que a distância entre o espaçador com gaxetas e a extremidade de impulso da engrenagem de acionamento seja de 7,1-7,5 mm.

Verifique a exatidão do engrenamento das engrenagens da seguinte forma: remova a engrenagem movida juntamente com o eixo horizontal, lubrifique os dentes da engrenagem movida com uma fina camada de tinta e monte novamente.

Gire a engrenagem motriz 3-4 vezes ao longo do caminho e desmonte. De acordo com os traços de contato dos dentes, determine a quantidade de seu engate ao longo do comprimento. O desencontro das extremidades dos dentes ao longo do diâmetro externo das engrenagens não deve ser superior a 0,5 mm.

Na caixa de engrenagens montada, quando a engrenagem de acionamento é girada rapidamente, não deve haver um ruído agudo.

Instale o impulsor da bomba d'água de forma que suas lâminas estejam direcionadas no sentido anti-horário (Fig. 14).

Ao instalar uma nova bomba, o aperto do impulsor na carcaça ao longo da altura do cubo deve estar dentro de 0,3-0,6 mm.

Antes de instalar o motor, ajuste a posição da embreagem da seguinte forma:

- coloque o botão de mudança na posição “run”, engate a embreagem, puxando a haste e girando o eixo vertical ao mesmo tempo em 0,5 - 1 volta; em seguida, enroscando ou desenroscando a haste, alinhe sua extremidade dobrada com o furo da alavanca e monte.

Ao instalar o leme, é necessário alinhar o rolete da alavanca do acelerador do carburador com a seta estampada no came da base do magdino, e a seta “start” no leme com a marca branca na alavanca do leme. Ao girar a alavanca do leme na direção da aceleração total n, próximo ao batente, a válvula de aceleração do carburador deve estar totalmente aberta.

A posição do acelerador é ajustada girando a alavanca do atuador em relação ao acelerador.

Ao montar o mecanismo de partida, não permita que os rolamentos do mecanismo sejam deformados, o que pode causar o travamento da polia.

Aparafusando ou desapertando o parafuso 1 (Fig. 15), instale a engrenagem 4 de modo que haja uma folga de 3-7 mm entre as extremidades dos dentes da engrenagem e o volante. e a extremidade superior da engrenagem estava no mesmo nível ou superior até 1,5 mm em relação à borda superior de um dos orifícios da polia 3. Trave o parafuso 1 com uma porca 6. coloque a mola 5-6 voltas no sentido anti-horário no orifício da polia (através da ranhura do batente) pino 2.

A folga lateral entre os dentes não deve ser superior a 0,4 mm (é regulada pelo movimento dos rolamentos do mecanismo de partida devido às juntas metálicas 5).

Como melhorar o desempenho do motor Veterok-8 - duas opções modernização e refinamento do motor de popa do barco doméstico "Veterok"

No design deste, em geral, um excelente motor, existem pequenas falhas que são fáceis de corrigir por conta própria.

Apesar do motor de popa Veterok ter um parafuso especial na câmara de flutuação do carburador, não é tão fácil drenar a gasolina de lá - para isso, você deve remover o carburador.

Eu perfurei um buraco na panela da carcaça do motor Veterok em frente ao parafuso especificado e coloquei um parafuso de polegar de latão nele. Drenar o lodo tornou-se muito mais conveniente.

Embora o parafuso de ajuste do jato principal seja serrilhado na cabeça, o ajuste só é possível com uma chave de fenda. Enquanto o motor está funcionando, isso não é muito conveniente, especialmente porque o parafuso está localizado no fundo da panela. Além disso, não se sabe o quão aberto é o jato.

Soldei uma extensão com cabeça de volante na agulha do jato, que pode ser girada com os dedos.No volante são aplicados riscos, graças aos quais é possível controlar o grau de abertura do jato.

Ajustar o gás e o ponto de ignição não é tão suave quanto, por exemplo, o "Moscou". É preciso muito esforço para fazer a alavanca abrir o acelerador, por isso é difícil manter a velocidade média - baixa ou cheia. Reduzindo um pouco a protuberância da alavanca, consegui um ajuste mais suave.

Uma desvantagem significativa do carburador do motor Veterok-8 é a ausência de uma malha retardante de chama no tubo de sucção, o que pode causar um incêndio no barco. Eu coloquei um bico de anel com uma grade.

Um sério defeito de projeto é a montagem malsucedida da hélice no eixo. O pino cortado geralmente deixa uma rebarba levemente dobrada e, às vezes, é extremamente difícil remover o parafuso ou simplesmente girá-lo. Certa vez, presenciei como o proprietário da Veterok perdeu um dia de folga apenas porque não conseguiu remover o parafuso com um pino cisalhado (a presença de ranhuras longitudinais no cubo do parafuso não ajuda, pois nem sempre é possível girar o parafuso no haste).

O extrator simples mostrado no esboço simplifica muito esta operação. Eu recomendo serrar todas as marés no parafuso, formadas durante o processo de fundição e causar turbulência de fluxo prejudicial e, ao mesmo tempo, polir o parafuso e toda a parte submersa da madeira morta. Isso me permitiu aumentar a velocidade do barco em 2 km/h. Não está claro por que o fabricante não lida com o refinamento elementar do parafuso.

Ao dar partida em um motor frio, cobrir o amortecedor de ar não ajuda bem, então fiz uma ponta especial para a mangueira de injeção de combustível no difusor do carburador.

Segurando a mangueira de combustível na mão esquerda e pressionando o encaixe do bico contra a esfera no acoplamento da mangueira, pressiono simultaneamente o bulbo de bombeamento; ao mesmo tempo, um jato fino e forte aparece da ponta, penetrando profundamente no carburador.

Se o motor de popa Veterok-8 for operado em barcos micromotores, uma hélice convertida do Veterok-12 pode ser instalada. As extremidades das lâminas devem ser serradas com um diâmetro de 190 mm, a largura da lâmina deve ser reduzida em 8-10 mm, a espessura e a forma da lâmina nas extremidades e ao longo das bordas devem ser trazidas para o perfil de uma hélice padrão Veterka-8. Todas as marés são removidas, a superfície do parafuso, especialmente a superfície do rolamento, é limpa e polida.

Como resultado do uso de tal hélice, um barco de 2,9 m de comprimento com um motorista mostra quase a mesma velocidade que sob o "Moscou" de dez potências - 30-31 km / h.

Em geral, é desejável que a fábrica de Ulyanovsk forneça a cada motor duas hélices regulares - carga e alta velocidade. A fábrica de Rzhevsky também produz hélices de duas e três pás com características diferentes para Moscou.

V. G. Rodnikov, (Moscou), "Barcos e iates", 1971

O motor Veterok-8, instalado no meu barco caseiro (do tipo “sea sled”), pesando 85 kg e com um deslocamento total de cerca de 260 kg, desenvolvia apenas 4100 rpm a todo vapor em movimento e 3780 rpm a amarras. Para aumentar a compressão da mistura de combustível no cárter, reduzi a espessura do anteparo da válvula nos pontos de contato com o cárter e afundei no cárter em 1,2 mm. Ao mesmo tempo, serragem e lixar as bordas das janelas sob as válvulas.

Eu medi a taxa de compressão efetiva de acordo com o método descrito no nº 16 de "Boats and Yachts" para 1968, em cilindros e descobri que era 5,9. Para aumentá-lo, apertei os parafusos do cabeçote e, assim, reduzi a espessura da junta da tampa do cilindro em 0,45 mm. Aumentou o rendimento do difusor do carburador perfurando seu diâmetro em 0,4 mm. Como resultado, as rotações do motor por minuto aumentaram para 4600.

Ao remontar o motor após três meses de operação, verificou-se que as janelas de escape, quando o pistão está no ponto morto inferior, se sobrepõem em 2 mm ou mais, ou seja, as seções da janela não são completamente usadas. Para não estragar o bloco de cilindros, decidi chanfrar 1,5x45 ° da cabeça do pistão do lado das janelas de exaustão e purga.Ele serrou as bordas afiadas das janelas no bloco de cilindros, especialmente as janelas de escape na área de conexão com a carcaça intermediária, onde há muitas saliências e irregularidades, removeu crescimentos e chanfrou na junção do bloco de cilindros e o cárter nas janelas do caminho de alimentação de limpeza.

Para aumentar o vácuo na carcaça intermediária e melhor sucção dos gases de escape, ele afiou as bordas do canal subaquático de escape.

Ao ajustar o sistema de escape, parti do fato de que a formação de uma onda de pressão no tubo de escape ocorre quando o pistão está próximo ao ponto morto inferior. Esta onda deve aproximar-se das janelas de saída 15-20° antes de fechar. Com uma fase de escape de 140°, uma onda de pressão deve passar para frente e para trás ao longo do tubo de escape no tempo durante o qual o virabrequim gira em um ângulo γ igual a: γ = 140° - (ângulo de rotação até o ponto morto inferior + 20 °) = 140° - 90°=50°.

Velocidade de propagação de uma onda de pressão em um meio gasoso (W1) é de 500 m/s (excluindo refrigeração dos gases de escape). Dada a presença de resfriamento e um pequeno receptor (caixa de exaustão), a velocidade média de propagação da onda de pressão (W2) Tomei igual a 400 m/s.

Na rotação nominal do motor (4800 rpm), o tempo de rotação do virabrequim de 50° (τ) é:

τ = 50 • 60 / 4800 • 360 = 0,0017 seg.

Como esse tempo é igual ao tempo que a onda de pressão leva para ir e vir, o comprimento necessário do bocal é determinado pela fórmula:

2L=W2• τ = 400 • 0,0017 = 0,68 m, de onde L = 0,68/2 + 0,34 m.

Mas não consegui encaixar um tubo de ramal tão grande no alojamento intermediário. Tive que retirar a divisória instalada neste gabinete e colocar outra, de 255 mm de comprimento, de uma folha δ = 1,5 mm. Fiz a arruela refletiva em forma de trapézio com lados 15x15x10 mm e espessura de 1,5 mm, coloquei em uma haste de três milímetros, que a levou até a parede superior da caixa de saída, e prendi com uma porca.

Após esse ajuste fino, o motor traz o barco com dois passageiros para o aplanamento.

V. S. Mukhorotov (Volgogrado), "Barcos e iates", 1971

| Vídeo (clique para reproduzir). |

Compartilhe esta página nas redes sociais. redes ou marcador: