Em detalhes: reparo de bomba de combustível em linha bosch faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

A bomba da bomba injetora número 059 130 106D foi instalada nos carros:

Volkswagen Passat B5.5 / Volkswagen Passat B5.5 (3B3) 2001 - 2005

Volkswagen Passat Variante B5.5 / Volkswagen Passat Variante B5.5 (3B6) 2001 - 2005

Volkswagen Passat B5 / Volkswagen Passat B5 (3B2) 1997 - 2001

Volkswagen Passat Variante B5 / Volkswagen Passat Variante B5 (3B5) 1997 - 2001

Audi A4 B5 / Audi A4 B5 (8D2) 1995 – 2001

Audi A4 Avant B5 / Audi A4 Avant B5 (8D5) 1996 - 2002

Audi A6 C5 / Audi A6 (4B2) 1997 – 2005

Audi A6 Avant / Audi A6 Avant (4B5) 1998 - 2005

informação é adequada para reparação e outros carros.

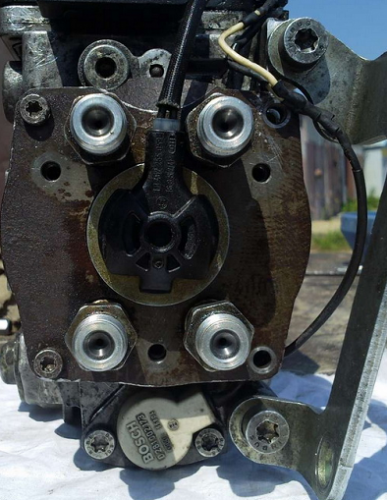

Olá pessoal! Decidi escrever um relatório sobre o auto-reparo da bomba injetora Bosch VP44, número 059 130 106D, Audi A8 D2 2.5tdi V6 carro, mas esta bomba foi instalada em todos os lugares, Audi A4, A6, VW, BMW, Opel, em caminhões Muitas vezes quebra - então acho que a informação não vai doer.

Eu não tinha nenhuma experiência com bombas de combustível de alta pressão - portanto, bombardeei especialistas com perguntas em vários fóruns - obrigado a todos que ajudaram com conselhos!

Um papel importante foi desempenhado pelo relatório do proprietário do Opel Vectra - Mitrofan (Obrigada). O progresso do processo de desmontagem é exibido lá.

Eu quero falar sobre minha experiência e meu próprio “rake”, para que ninguém pule sobre eles mais uma vez.

Então, depois de bombear uma pêra ou algo assim dos tubos do bico, ao rolar com um iniciador, nada pressiona - então você está aqui, tem problemas com a mecânica: a opção mais provável é danificar a membrana (ou anéis de corte), o a segunda opção é um defeito na bomba de reforço. Você verá tudo isso mais adiante na foto.

Quem tem tudo em ordem - aqui você pode considerar a bomba de combustível de alta pressão de todos os ângulos, incl. seus lugares mais íntimos

| Vídeo (clique para reproduzir). |

Para começar, enquanto a bomba está na máquina, colocamos a bomba de distribuição e injeção na posição “básica” para que o orifício da rolha coincida com o orifício da polia (brilhamos com uma lanterna), você pode girar o sincronismo seja pela cambota ou pela árvore de cames (mas com uma força não superior a 75 Nm (! ), suavemente, com pausas ou uma caixa de velocidades, pendurando o focinho, girando a roda. engrenagem, coloque uma marca clara no eixo e na engrenagem. Podemos precisar dela durante a remontagem. A engrenagem em si fica firmemente no “cone” - mesmo sem uma porca ela não move um único grama, não precisa ser pressionado ainda, por enquanto só precisamos de uma marca com um furador:

A decisão de compactar ou não será feita posteriormente (para não fazer trabalho desnecessário).

Em seguida, desaparafusamos a bomba do carro - fechamos o encaixe com algo e o enxaguamos completamente com um Karcher, depois sopramos em locais com um limpador de carburador e sopramos com ar comprimido para que haja menos sujeira durante a desmontagem:

Desaperte os "cérebros" e 2 el. válvulas (detalhes de Mitrofan), para isso precisamos Torx 10,25,30 (mais tarde T20 também é possível). Antes de desaparafusar, bata no Torx com um pequeno martelo, se não for, é melhor continuar batendo, porque quando você quebrar as bordas, você terá que furar e enfiar a broca “M”.

Ao puxar a válvula central (com uma chave de fenda como uma alavanca), você precisa certificar-se de que ela saia sem distorção, se ela deformar, nós a empurramos para trás e tentamos novamente enquanto a apoiamos por baixo.

Em seguida, levamos a roda dentada (que ainda está firmemente assentada no cone) até a marca na qual a rolha está inserida (ou, como para a fazenda coletiva, uma broca de 6 mm), desaperte o parafuso T50, remova a arruela sob ele e torça-o completamente, bloqueando assim o movimento do eixo, a rolha retira:

Neste caso, as costas estarão nesta posição:

Em seguida, para extrair a cabeça de distribuição de acordo com Mitrofan, rebentamos e balançamos com chaves de fenda, mas eu, para não estragar o al. a caixa foi simplesmente apoiada com uma chave de fenda e derrubada com um martelo:

Removemos a cabeça de distribuição e vemos o próprio defeito devido ao qual a pressão se foi - danos na parte plástica externa da membrana:

Se você vir essa imagem (ou apenas uma rachadura) - não precisará desmontá-la ainda mais - trocamos a membrana e os anéis de borracha e a montamos de volta.Kit de reparação de membranas Bosch 1 467 045 032 . Mas há nuances importantes, leia aqui

Como não percebi de imediato devido à inexperiência, desmontei ainda mais:

Em seguida, para remover o rolamento conforme Mitrofan - puxamos com um fio grosso, apenas espalhei o jornal no chão e bati com o corpo - por inércia o rolamento e 2 arruelas saíram:

Então você precisa desparafusar o plugue, envolver a parte superior com papel ou um pano e puxá-lo com um alicate:

Com socos ou algo útil, giramos a arruela de cames e o pistão para a posição em que esfria. o disco vai subir (na foto você precisa girá-lo um pouco no sentido horário e ele vai subir):

Depois de extrair legal. arruelas - tiramos o pistão - é assim que fica de todos os lados (se não funcionar bem, você pode girá-lo com socos para 2 furos, que estão na foto no canto superior esquerdo, só não coloque-o profundamente no buraco):

Agora pressionamos a roda dentada do eixo (ao mesmo tempo, o eixo é "pressionado" pelo Torx50, mencionado acima, caso contrário, o eixo disparará como uma bala quando removido - tanto o eixo quanto a carcaça podem ser danificados ). Você vai precisar de um BOM puxador, o esforço é ENORME, colocamos bons pedaços de trapos sob as patas do puxador para não deixar um “atolamento”.

Após pressionar, solte o T50 e retire o eixo.

. e o disco (o que está embaixo dele). A bomba de reforço permanece na carcaça.

Agora, com a ajuda do T20, desaparafusamos os parafusos (precisamos de um T20 longo e fino, de preferência):

É desejável "sacudir" batendo o corpo contra o jornal - então ele cairá "montagem". Se você tentar empurrar por trás com os dedos, provavelmente cairá "em partes", isso é ruim:

Como se costuma dizer, é indesejável confundir as lâminas em alguns lugares, caso contrário, elas podem encravar em velocidade.

Mais fotos dele:

É reparável, a única coisa é um pequeno defeito - lascar, mas isso não é criminoso:

Peguei a bomba de reforço de uma bomba doadora de reposição, ela caiu “montagem”, lavamos com pts. carboidrato:

Então lavei a caixa vazia com “Karcher” (sem aproximar dos canais), então muito bom. Carba pelos canais e ar comprimido seco. Pureza:

A bomba de reforço (doador) é instalada no local:

Colocamos a arruela e inserimos o eixo (na foto a arruela fica pendurada no eixo):

Roda de engrenagem pronta para instalação:

Combinamos de acordo com nossa marca de arranhão com o eixo, depois giramos até que o orifício para a rolha esteja alinhado e o bloco T50:

Ligeiramente (!) Encha o dente. roda no eixo, isca levemente a porca em 27 mm. Colocamos catálogos e um dente amortecedor sobre a mesa. rodas para posicionar a bomba injetora convenientemente para posterior montagem.

Neste caso, a imagem é a seguinte, o eixo está travado na posição “base”:

O pistão foi retirado de uma bomba doadora, os arranhões foram levemente polidos com tesoura P800, 1500, 2000. É aconselhável lixar a própria luva na carcaça da bomba injetora com P2000 (mas isso antes da lavagem).

Como você pode ver à esquerda - o anel do pistão interfere na montagem - basta enrolar o pistão com um filme plástico, apertá-lo com os dedos e colocá-lo:

Ajustamos o pistão para que a arruela do came seja “preenchida” nele (seta amarela). O segundo ponto de conexão legal. arruelas - seta preta:

E aqui está a própria arruela de cames, esses 2 pinos devem ser “introduzidos” nos orifícios:

Não há unidade mais complexa e responsável em um motor diesel do que o sistema de injeção de combustível, mais precisamente, sua parte principal - a bomba de combustível de alta pressão. Muitas peças de acoplamento, unidades altamente carregadas, a presença de um sistema de dosagem de precisão tornam o reparo de bombas de combustível de alta pressão uma tarefa difícil, mesmo em condições de serviço. É ainda mais difícil reparar a bomba de combustível de alta pressão de um motor a diesel com suas próprias mãos.

Na tecnologia automotiva, quase tudo é reparado, exceto, talvez, retentores e manguitos de óleo individuais, cujo reparo é impossível sem materiais especiais. A complexidade de configurar, diagnosticar e reparar bombas de combustível de alta pressão exige que o funcionário tenha habilidades para trabalhar com mecânica de precisão.

É simplesmente impossível configurar de acordo com os parâmetros de fábrica, sem um suporte de diagnóstico especial para reparar bombas de combustível de alta pressão. Durante o estudo diagnóstico da bomba injetora, é necessário verificar:

- alimentação cíclica da bomba de alta pressão, em toda a faixa de rotações do eixo da bomba de combustível de alta pressão, na partida e após o corte do fornecimento de combustível;

- estabilidade da pressão desenvolvida;

- Fornecimento uniforme da bomba de combustível de alta pressão injetada para o injetor de combustível.

Mesmo tendo acesso a um suporte de diagnóstico e tendo estudado a questão do reparo de uma bomba de combustível de alta pressão usando vários vídeos, é muito difícil verificar e avaliar qualitativamente seu trabalho.

Em motores diesel pesados, são usadas bombas de injeção em linha de pistão. Esses dispositivos são mais difíceis de manter e reparar, pois exigem equipamentos especiais para desmontá-los, portanto, não consideraremos essas bombas de combustível de alta pressão e seu reparo.

Em um motor diesel de passageiros, uma bomba de injeção do tipo distribuição é quase sempre usada. Diferentemente da linha, em uma bomba de distribuição, a força no êmbolo é transmitida usando um came perfilado. O design da bomba de injeção acabou sendo mais compacto, mas dificilmente é mais fácil esperar repará-lo no joelho.

A bomba de injeção Bosh VP44 é considerada a mais famosa e acessível. Muitas vezes, a necessidade de reparar o interior da bomba surge quando:

- má tração e combustão incompleta de combustível, mesmo em condições ideais - na ausência de carga e um motor completamente aquecido;

- falha repentina e parada do motor diesel sob carga, como se costuma dizer, "morte na decolagem". Normalmente, o scanner nesses casos diagnostica o código P1630 e P1651.

- o aparecimento de um vazamento de combustível diesel na área da glândula da vedação do eixo central da bomba de combustível de alta pressão.

Portanto, nos limitamos à questão de reparar as bombas de combustível de alta pressão com nossas próprias mãos, substituindo as vedações e eliminando o desgaste das superfícies de trabalho das peças.

Antes de desmontar a vedação do eixo de acionamento da bomba injetora, tente movê-la no sentido radial. Se a folga for sentida manualmente, a causa do vazamento de combustível pode ser o desgaste da superfície de trabalho do eixo ou o rolamento precisa ser reparado.

Um grande número de planos divididos e superfícies de contato de peças exigiu o uso de um grande número de vedações e vedações. Como regra, eles são feitos de material de alta qualidade e servem por um longo tempo até serem danificados durante o reparo ou a manutenção. Neste caso, para o reparo do tipo "faça você mesmo" da bomba injetora Bosch, são usados kits de reparo padrão.

Basta substituir a vedação no sensor de posição do eixo e no controle de avanço da injeção durante o reparo. Para um melhor ajuste em novos anéis e elásticos, você pode deixar cair algumas gotas de óleo do eixo ou do motor.

Para o reparo preventivo da bomba injetora Bosch com suas próprias mãos, você precisará desmontar a bomba aproximadamente na seguinte ordem:

- remova a válvula dosadora da extremidade da bomba injetora. Para isso, desaperte os quatro parafusos da placa de pressão, solte cuidadosamente o cabo da válvula de avanço da injeção. Depois de remover os três parafusos que prendem a válvula dosadora, você pode removê-la cuidadosamente do soquete;

- desparafusando o suporte na tampa superior, você pode remover a placa de controle e acessar a eletrônica;

- ajuste a posição do eixo, conforme mostra a foto, retire a câmera e tenha acesso ao interior da bomba injetora;

- depois de desmontar o rolamento com a ajuda de um extrator especial, temos a oportunidade de estudar o potencial culpado pelo mau desempenho da bomba injetora - o pistão da unidade de avanço da injeção. Muitas vezes há desgaste superficial e rasgo nas bordas da peça. Você pode tentar reparar a superfície polindo, substituir a peça inteira é muito mais caro.

Após o reparo, a montagem é realizada na ordem inversa com a lavagem das peças com óleo diesel.

Muitas vezes, além do desgaste, há outra razão na superfície dos pistões pela qual a bomba de injeção não desenvolve a pressão necessária. Esta causa pode ser detritos, filmes ou depósitos de parafina depositados na tela do filtro dentro da bomba. Há uma malha na lateral do tubo de entrada. A descarga dos canais é problemática e ineficiente, é mais fácil remover a malha e soprá-la com ar comprimido.

Pedaços quebrados de detritos podem travar o pistão do êmbolo ou até mesmo fazer com que o eixo de acionamento da bomba quebre ou quebre.Portanto, a limpeza deve ser realizada com muito cuidado para evitar a contaminação das cavidades internas da bomba.

Entre as muitas razões para a falha do “fígado” eletrônico da bomba de combustível de alta pressão, a quebra ou queima dos contatos da placa de controle e a falha dos transistores de potência são mais comuns do que outras. Se o conhecimento e as habilidades de trabalhar com dispositivos eletrônicos permitirem “diagnosticar” o desempenho dos transistores e reparar, você deve tentar identificar a causa e substituir o culpado por um elemento reparável.

Para verificar a condição do “culpado”, você precisa abrir cuidadosamente a tampa preta, firmemente encaixada na vedação de borracha com parafusos. Deve ser removido com cuidado para não danificar a própria vedação.

O motivo da falha não apenas do transistor, mas de toda a placa pode ser o ar que entrou na cavidade devido ao mau desempenho do sistema de drenagem ou de uma válvula de retenção. Muitas vezes, eles tentam eliminar a ventilação girando o motor de partida, na esperança de bombear combustível diesel para a bomba de combustível de alta pressão dessa maneira. Neste momento, o transistor está aberto e carregado ao máximo, o que leva a um aquecimento intenso. Em um ambiente de ar com baixa dissipação de calor, inevitavelmente queimará. Em alguns carros alemães, há proteção que impede a tentativa de dar partida no motor na falta de combustível na linha. Para fazer isso, use o sensor de combustível no tanque.

A falha do transistor pode ser estabelecida por um testador de "discagem" ou pela aparência. A melhor opção para reparar esse mau funcionamento seria substituir toda a placa de controle. Talvez isso seja mais caro do que soldar, mas dará qualidade garantida e operação estável da bomba de combustível de alta pressão após o reparo. Como último recurso, dê a placa e o transistor para soldagem a especialistas - engenheiros eletrônicos.

Ao instalar e remontar após o reparo, verifique o aperto de todos os fixadores.

Se durante o processo de revisão você não fez substituições precipitadas e irracionais de peças, a bomba montada deve funcionar aproximadamente com os mesmos parâmetros de antes. Como padrão, para testar e ajustar a bomba de injeção após uma grande revisão, use o suporte Bosch EPS-815.

No vídeo você pode aprender como aumentar a pressão do êmbolo na bomba injetora Bosch VE:

Bomba de combustível de alta pressão no sistema de alimentação a diesel. Violações na operação do dispositivo, suas manifestações externas. Como posso reparar a bomba sozinho, a sequência de ações. Dicas para recorrer à ajuda de serviços especializados.

Qualquer motor diesel pode precisar de reparo da bomba de combustível de alta pressão mais cedo ou mais tarde. Assim como o coração humano começa a “saltar” com a idade, esse aparelho está sujeito a mudanças relacionadas à idade. Junto com o desgaste natural das peças, o reabastecimento com combustível de baixa qualidade também afeta. As unidades a diesel a esse respeito são mais sensíveis que os motores a gasolina.

O artigo proposto ajudará os proprietários de carros a diesel em caso de problemas com a bomba de combustível. Ele também fornece dicas sobre como reparar esse nó com suas próprias mãos.

A bomba de combustível de alta pressão (TNVD) é uma unidade independente do sistema de alimentação para motores de combustão interna (ICEs), principalmente motores a diesel. Embora este dispositivo também seja usado em motores a gasolina de injeção, ele foi usado pela primeira vez em um motor a diesel.

Sua principal função é criar uma diferença de pressão entre a linha de pressão e a câmara de compressão para garantir uma injeção confiável de combustível na cavidade do cilindro. Mas isto não é o suficiente.

A bomba também define a sequência de abastecimento de combustível para os bicos de trabalho, ou seja, desempenha uma função de distribuição. Além disso, regula a quantidade de alimentação em função do modo de condução (velocidade do virabrequim) e de alguns outros fatores: temperatura do motor, ligar e desligar o ar condicionado.

Finalmente, assim como o ponto de ignição é ajustado em motores de carburador, em um motor diesel, a bomba injetora ajusta automaticamente o ponto de injeção.

Existem três tipos principais de bombas: em linha, injeção de porta e linha principal. Seu dispositivo é considerado em um artigo separado. Aqui vale a pena mencionar apenas que as bombas em linha eram usadas até recentemente em caminhões a diesel, tratores e equipamentos especializados de transporte rodoviário.

Dispositivos de distribuição são instalados em todos os carros a diesel de passageiros e em alguns caminhões. Tronco são usados em modernos sistemas de combustível Common Rail. Tais bombas não têm a função de distribuir combustível, esta tarefa é realizada pela unidade de controle eletrônico do motor (ECU), que, de acordo com o programa, comanda os bicos de trabalho.

Quais são os sintomas de uma falha na bomba de combustível? Como foi dito no início do artigo, as principais razões para a perda de eficiência das bombas de combustível de alta pressão são o desgaste das superfícies de atrito e a má qualidade do combustível. Aqui pode-se esclarecer que a baixa qualidade do óleo diesel deve significar também a entrada de água no combustível. A seguir estão os sintomas externos de uma bomba de combustível com defeito:

- É difícil dar partida no motor - provavelmente, o par de êmbolos (ou vapor) está desgastado e a bomba não desenvolve a pressão necessária. Verificado de forma simples. É necessário colocar um pano na bomba de injeção, despeje água fria e espere alguns minutos. Então tente novamente. Se o motor ligar, a causa é realmente o desgaste. Quando resfriado, as folgas na interface diminuem e a viscosidade do combustível aumenta, o que faz com que a bomba forneça a pressão necessária.

- Perda de potência. Devido ao aumento das folgas, a pressão de injeção diminui, a operação do controlador de velocidade em todos os modos se deteriora.

- Superaquecimento do motor. Os motivos podem ser o funcionamento incorreto do avanço de injeção automático. Nesse caso, é impossível adiar o reparo da bomba injetora "para depois".

- O crescente "apetite" da unidade de potência. Causado por vazamentos de combustível, desgaste das interfaces dos êmbolos, tempo de injeção incorreto.

- Operação rígida do motor, que pode ser resultado de tempo de injeção muito precoce e fornecimento irregular de combustível diesel para diferentes cilindros. É verdade que o último é praticamente impossível nas bombas de injeção de distribuição, portanto, provavelmente, o problema está nos injetores.

- Escape preto do tubo de escape. O motivo pode ser o ângulo de injeção de combustível muito tarde.

Se os sintomas listados acima estiverem presentes, é necessário pensar em reparar o compressor de combustível. Abaixo, consideramos como corrigir algumas avarias da bomba de injeção axial do tipo de distribuição com suas próprias mãos.

Vale ressaltar que antes de realizar este trabalho, você deve estudar a estrutura da unidade que está sendo reparada, descobrir quais ferramentas você pode precisar, pois em alguns casos você não pode prescindir de um equipamento especial, um extrator, por exemplo.

Você também deve preparar uma câmera para registrar cada etapa da desmontagem. Caso contrário, você pode esquecer onde esses ou esses detalhes foram localizados. Para a desmontagem, é necessário preparar uma mesa adequada e cobri-la com um pano limpo ou pelo menos uma folha de papel branco. Não deve haver detritos no chão, caso contrário, uma parte que caiu acidentalmente pode não ser encontrada.

Então, o que um motorista que não possui qualificações especiais pode fazer por conta própria?

- eliminar o vazamento de combustível da carcaça da bomba;

- verifique o funcionamento da válvula solenoide;

- verifique o mecanismo de fornecimento de combustível do êmbolo;

- verifique o controlador automático de velocidade;

- limpe as malhas do filtro;

- verifique a pressão desenvolvida pelo dispositivo;

- ajuste o avanço da injeção.

O seguinte descreve a sequência de ações para auto-reparo de bombas de combustível de alta pressão.Com o motor em funcionamento, desconecte a haste que liga o pedal do acelerador à alavanca que regula o abastecimento de combustível. Em seguida, agite manualmente a alavanca na direção radial, tentando esticar a mola de retorno.

Se não houver infiltração de combustível diesel através da folga anular, a vedação não está desgastada. Caso contrário, é necessária uma remodelação do emparelhamento.

Enquanto a bomba ainda não foi removida do motor, certifique-se de que a válvula solenoide de corte de combustível esteja funcionando. Se o motor ligar e parar quando a chave for girada, a válvula está boa. O que fazer em uma situação em que este componente falha durante a condução será descrito abaixo.

Agora resta seguir para a desmontagem da bomba. Antes de desconectar as linhas de combustível e a alimentação elétrica da unidade, é necessário limpar o corpo e as conexões com um pano embebido em óleo diesel e, em seguida, enxugá-lo para evitar a entrada de sujeira no sistema de combustível. Lave a bomba removida novamente, remova a tampa e drene o combustível dela.

Antes de tudo, você precisa desmontar o acionamento de ajuste do suprimento de combustível e inspecionar as vedações, além de avaliar o grau de desgaste das peças correspondentes. Os anéis de vedação devem ser trocados. Para este efeito, é necessário comprar um kit de reparação para o dispositivo reparado.

Quanto às peças desgastadas, existem duas maneiras de restaurá-las: restaurar o eixo desgastado com cromagem ou girar e encaixar uma bucha de bronze de reparo no corpo. O corpo terá que ficar entediado antes disso.

Em seguida, prossiga com a desmontagem e revisão do superalimentador do êmbolo. A cabeça de distribuição da bomba é desconectada da carcaça, após o que é colocada com a polia para baixo para que o interior não derrame. Antes de remover os cames, a engrenagem motriz e a embreagem do governador centrífugo, é necessário verificar se essas peças estão grudadas durante o movimento e, em seguida, apoiando-as cuidadosamente com os dedos, retire-as da carcaça.

É aconselhável marcar os rolos, arruelas, eixos da embreagem do came com um marcador, porque todas as superfícies de contato já se acostumaram umas com as outras e seria melhor se elas permanecessem após a montagem. Após a desmontagem, você precisa inspecionar cuidadosamente as peças quanto a lascas ou desgaste. As peças muito desgastadas devem ser substituídas por novas.

O grau de desgaste do par de êmbolos só pode ser estimado aproximadamente. O desempenho da interface de precisão é verificado após a montagem da bomba, medindo sua pressão de trabalho. Finalmente, você precisa soprar todos os elementos do filtro (grades) com ar comprimido, após o que você pode montar a bomba na ordem inversa.

Quando a unidade é montada, você precisa abastecê-la com combustível diesel girando manualmente o eixo de acionamento, após o que você pode instalá-la no lugar e conectar as linhas de combustível, mangueiras e fiação elétrica do sistema de controle.

Após a partida do motor, deve-se verificar se a máquina automática de avanço de injeção de combustível funciona corretamente, dependendo da pressão na cavidade da bomba de palhetas de baixa pressão. Esta unidade tem seu próprio controlador de marcha lenta. Se necessário, ajuste este parâmetro aparafusando ou desapertando o parafuso de ajuste.

Antes de realizar este procedimento, é recomendável lembrar a posição do parafuso contando o número de roscas que saem da contraporca para, em casos extremos, retornar à configuração original. O manual do motor indica o número necessário de rotações em marcha lenta. Normalmente, eles caem de 1100 rpm após a partida para 750 após o aquecimento do diesel com uma caixa de câmbio manual e até 850 em um motor com uma pistola.

Finalmente, a pressão na linha de pressão é verificada, o que é uma verificação indireta da condição do par de êmbolos. Para isso, você precisará de um manômetro de até 350 bar, uma mangueira de conexão para conectar à bomba e um adaptador que inclui uma válvula de sangria.

Como dispositivo de medição, é adequado um manômetro TAD-01A ou um mais antigo, KI-4802. Se o adaptador não estiver à venda, você terá que fazê-lo você mesmo.

Obviamente, é necessário levar em consideração as dimensões da rosca de conexão e onde está planejado parafusar a mangueira de conexão. Para medição, o dispositivo é conectado ao orifício central do bloco de distribuição ou a uma das conexões de pressão.

Após acoplar o manômetro na bomba injetora, gire o eixo da bomba com o acionador de partida e registre a leitura do relógio comparador. Se o dispositivo mostrar mais de 250 atmosferas, isso é normal (quando o motor estiver funcionando, a pressão será maior).

Como prometido acima, algumas palavras sobre o que fazer se a válvula solenoide de corte de combustível falhar. Neste caso, o motor irá parar repentinamente. É verdade que pode haver várias razões para isso. Para descartar a versão de falha da válvula solenoide, ela deve ser excluída de operação, pois no modo normal está sempre aberta.

Para fazer isso, você precisa remover o fio de alimentação, isolá-lo do solo, desaparafusar a válvula, remover a ponta com a mola e colocar o dispositivo de volta. Se o motor ainda não ligar, obviamente é outra coisa. Se o motor ligar, você precisa procurar um mau funcionamento na válvula.

Para fazer isso fora da estrada, você deve primeiro chegar em casa. É verdade que você terá que desligar o motor rudemente, mas simplesmente: coloque o carro no freio de mão, ligue a marcha aumentada e solte o pedal da embreagem.

E então comece a reparar. Primeiro você deve verificar se o enrolamento do eletroímã queimou. Para fazer isso, conecte a válvula ao positivo da bateria usando um pedaço de fio reparável, após o qual eles tentam dar partida no motor. Se começar, o enrolamento queimou. Caso contrário, procure um local de fuga de tensão do fio de alimentação.

Aqueles que não têm o desejo ou a capacidade de reparar a bomba injetora por conta própria devem entrar em contato com uma oficina especializada em equipamentos de combustível. Embora existam concessionárias que atendem e consertam carros de uma determinada marca, elas geralmente não lidam com equipamentos de combustível, pois isso requer equipamentos de diagnóstico caros.

O suporte principal para diagnóstico e ajuste de bombas de combustível de alta pressão é Bosch EPS-815. Ele verifica vários parâmetros definidos para esta bomba pelo fabricante. Por exemplo: alimentação de combustível inicial, alimentação volumétrica em vários modos, pressão de saída e alguns outros.

Ao escolher um serviço, você deve considerar sua confiabilidade. Para fazer isso, você deve primeiro comparecer à entrevista, onde poderá pedir a opinião dos clientes que atende. Nesses casos, fique atento ao histórico do serviço selecionado. Como regra, as empresas sem escrúpulos existem no setor de serviços por não mais de um ano.

O elo fraco da bomba de combustível de alta pressão dos motores a diesel é sua sensibilidade à entrada de água no sistema de combustível. Os carros estrangeiros são especialmente suscetíveis a isso, para os quais a água é o principal inimigo. Para reduzir este perigo no inverno, mantenha o nível de combustível no tanque o mais alto possível para minimizar a formação de condensação.

A bomba de combustível de alta pressão é um dos componentes mais complexos do sistema de abastecimento de combustível do motor diesel.

O princípio de funcionamento da bomba injetora é fornecer aos cilindros de um motor diesel em um determinado momento e sob uma determinada pressão porções precisamente medidas da mistura de combustível que correspondem a uma determinada carga.

Nas bombas de combustível de ação direta, o êmbolo é acionado mecanicamente, e o processo de injeção e injeção ocorre simultaneamente. A seção da bomba de injeção fornece a porção necessária da mistura de combustível para todos os cilindros. A pressão necessária para injeção e pulverização é fornecida por uma bomba de pistão.No artigo apresentado por nós, falaremos com mais detalhes sobre essa parte do fabricante bosch, a saber, consideraremos essas perguntas bastante comuns:

- Onde comprar bomba injetora e acessórios?

- O que é uma bomba de combustível de alta pressão?

- Dispositivo de bomba de combustível de alta pressão;

- Qual é o princípio de funcionamento da bomba injetora Bosch?

- Dispositivo de bomba de injeção em linha Bosh;

- Como desmontar corretamente a bomba injetora Bosch?

- Bomba de injeção de pistão Bosch, seu dispositivo e princípio de operação;

- O princípio de funcionamento do momento de injeção da bomba de combustível de alta pressão da empresa bosch;

- Instalação de bomba injetora Bosch.

Então, qual é o princípio de funcionamento da bomba injetora? O princípio de funcionamento da bomba injetora Bosch, assim como o tempo de injeção, não difere das bombas injetoras de outros fabricantes. O elemento principal da bomba de injeção Bosch é uma bomba de pistão. A bomba de combustível é projetada para transferir uma determinada porção de combustível para o motor sob alta pressão e evitar dois extremos, como sua deficiência e excesso. Portanto, avarias às quais o proprietário do carro pode não prestar atenção ou considerá-las insignificantes podem levar ao reparo de um motor a diesel ou à sua substituição completa. O principal critério pelo qual as bombas de combustível são divididas em tipos é seu design. Assim, com base no design das bombas de combustível, elas são divididas nos seguintes tipos:

- Distribuição. Eles são equipados com bicos e reguladores do tipo mecânico. Os motores modernos são equipados com bombas de injeção em linha (bomba de combustível de alta pressão) com controle elétrico. O tipo de bombas apresentado é considerado o mais simples, embora se diferencie em dimensões significativas e características de peso;

- Em linha. Está equipado com um ou mais pares de êmbolos que bombeiam a mistura de combustível e a distribuem pelos cilindros. Este tipo é muito menor e mais leve que os em linha. Embora esta vantagem leve a algumas desvantagens, por exemplo, o desgaste rápido de peças do tipo distribuição;

- Tronco. Como regra, eles são usados no sistema de injeção common rail. Sua principal e única função é bombear a mistura de combustível para o trilho. O número de êmbolos varia de um a três. Este tipo de bomba injetora também utiliza peças como uma arruela ou árvore de cames que acionam os êmbolos.

Um fato bastante óbvio é que, sem o uso de bombas de combustível de alta pressão, seria difícil fornecer combustível ao motor. É por isso que é bastante lógico que tanta atenção seja dada a esse tipo de bomba de combustível por motoristas envolvidos no reparo de motores desse tipo.

As causas mais comuns de falhas são:

- O uso de combustível de baixa qualidade, e isso pode levar a danos na bomba de combustível. O combustível diesel é usado para bombas de combustível de alta pressão como lubrificante para peças móveis e pares de êmbolos. Se o combustível estiver contaminado com várias impurezas, a propriedade lubrificante é perdida e isso pode levar a um mau funcionamento da bomba de combustível no futuro;

- Deterioração da bomba de combustível;

- Problemas com equipamentos elétricos. O funcionamento inadequado da eletrônica do veículo pode afetar o funcionamento normal de outros sistemas.

Para reparar qualitativamente uma bomba de combustível de alta pressão, você precisa saber como a desmontagem e a instalação são realizadas, quando a restauração da bomba de combustível de alta pressão é impossível e quais peças precisam ser substituídas para solucionar problemas. Então, como é feita a desmontagem e instalação da bomba de combustível de alta pressão corretamente?

- Desaperte 4 parafusos no lado da extremidade;

- Solte o cabo da válvula de avanço de injeção sob a placa de pressão;

- Desaperte os 3 parafusos que fixam as placas de pressão da válvula doseadora;

- Remova a válvula de dosagem;

- Desaperte os 2 parafusos que fixam a válvula angular de avanço da injeção;

- Remova a válvula de avanço da injeção;

- Desaperte os parafusos que prendem os chamados cérebros;

- Mova os miolos e desaparafuse os parafusos que prendem o sensor de posição do rolete da bomba de combustível;

- Retire o miolo junto com o fígado;

- Coloque a polia na marca e lembre-se da localização do rolete junto com a agulha dosadora;

- Com a ajuda de duas chaves de fenda, colocando-as aos pares - diametralmente atrás das orelhas, cuidadosamente a câmera junto com os encaixes;

- Retire o rolamento e as placas;

- Desaperte a tampa da máquina de avanço;

- Retire a máquina de avanço de injeção;

- Instale o pistão de avanço de forma que a arruela do came possa ser removida dele durante a rotação;

- Remova o pistão de avanço da injeção;

- A bomba de combustível foi desmontada e remontada na ordem inversa.

Site para carros e reparos.

Não há unidade mais complexa e responsável em um motor diesel do que o sistema de injeção de combustível, mais precisamente, sua parte principal - a bomba de combustível de alta pressão. Muitas peças de acoplamento, unidades altamente carregadas, a presença de um sistema de dosagem de precisão tornam o reparo de bombas de combustível de alta pressão uma tarefa difícil, mesmo em condições de serviço. É ainda mais difícil reparar a bomba de combustível de alta pressão de um motor a diesel com suas próprias mãos.

Na tecnologia automotiva, quase tudo é reparado, exceto, talvez, retentores e manguitos de óleo individuais, cujo reparo é impossível sem materiais especiais. A complexidade de configurar, diagnosticar e reparar bombas de combustível de alta pressão exige que o funcionário tenha habilidades para trabalhar com mecânica de precisão.

É simplesmente impossível configurar de acordo com os parâmetros de fábrica, sem um suporte de diagnóstico especial para reparar bombas de combustível de alta pressão. Durante o estudo diagnóstico da bomba injetora, é necessário verificar:

- alimentação cíclica da bomba de alta pressão, em toda a faixa de rotações do eixo da bomba de combustível de alta pressão, na partida e após o corte do fornecimento de combustível;

- estabilidade da pressão desenvolvida;

- Fornecimento uniforme da bomba de combustível de alta pressão injetada para o injetor de combustível.

Mesmo tendo acesso a um suporte de diagnóstico e tendo estudado a questão do reparo de uma bomba de combustível de alta pressão usando vários vídeos, é muito difícil verificar e avaliar qualitativamente seu trabalho.

Em motores diesel pesados, são usadas bombas de injeção em linha de pistão. Esses dispositivos são mais difíceis de manter e reparar, pois exigem equipamentos especiais para desmontá-los, portanto, não consideraremos essas bombas de combustível de alta pressão e seu reparo.

Em um motor diesel de passageiros, uma bomba de injeção do tipo distribuição é quase sempre usada. Diferentemente da linha, em uma bomba de distribuição, a força no êmbolo é transmitida usando um came perfilado. O design da bomba de injeção acabou sendo mais compacto, mas dificilmente é mais fácil esperar repará-lo no joelho.

A bomba de injeção Bosh VP44 é considerada a mais famosa e acessível. Muitas vezes, a necessidade de reparar o interior da bomba surge quando:

Portanto, nos limitamos à questão de reparar as bombas de combustível de alta pressão com nossas próprias mãos, substituindo as vedações e eliminando o desgaste das superfícies de trabalho das peças.

Antes de desmontar a vedação do eixo de acionamento da bomba injetora, tente movê-la no sentido radial. Se a folga for sentida manualmente, a causa do vazamento de combustível pode ser o desgaste da superfície de trabalho do eixo ou o rolamento precisa ser reparado.

Um grande número de planos divididos e superfícies de contato de peças exigiu o uso de um grande número de vedações e vedações. Como regra, eles são feitos de material de alta qualidade e servem por um longo tempo até serem danificados durante o reparo ou a manutenção. Neste caso, para o reparo do tipo "faça você mesmo" da bomba injetora Bosch, são usados kits de reparo padrão.

Basta substituir a vedação no sensor de posição do eixo e no controle de avanço da injeção durante o reparo. Para um melhor ajuste em novos anéis e elásticos, você pode deixar cair algumas gotas de óleo do eixo ou do motor.

Para o reparo preventivo da bomba injetora Bosch com suas próprias mãos, você precisará desmontar a bomba aproximadamente na seguinte ordem:

- remova a válvula dosadora da extremidade da bomba injetora. Para isso, desaperte os quatro parafusos da placa de pressão, solte cuidadosamente o cabo da válvula de avanço da injeção. Depois de remover os três parafusos que prendem a válvula dosadora, você pode removê-la cuidadosamente do soquete;

- desparafusando o suporte na tampa superior, você pode remover a placa de controle e acessar a eletrônica;

- ajuste a posição do eixo, conforme mostra a foto, retire a câmera e tenha acesso ao interior da bomba injetora;

- depois de desmontar o rolamento com a ajuda de um extrator especial, temos a oportunidade de estudar o potencial culpado pelo mau desempenho da bomba injetora - o pistão da unidade de avanço da injeção. Muitas vezes há desgaste superficial e rasgo nas bordas da peça. Você pode tentar reparar a superfície polindo, substituir a peça inteira é muito mais caro.

Após o reparo, a montagem é realizada na ordem inversa com a lavagem das peças com óleo diesel.

Muitas vezes, além do desgaste, há outra razão na superfície dos pistões pela qual a bomba de injeção não desenvolve a pressão necessária. Esta causa pode ser detritos, filmes ou depósitos de parafina depositados na tela do filtro dentro da bomba. Há uma malha na lateral do tubo de entrada. A descarga dos canais é problemática e ineficiente, é mais fácil remover a malha e soprá-la com ar comprimido.

Pedaços quebrados de detritos podem travar o pistão do êmbolo ou até mesmo fazer com que o eixo de acionamento da bomba quebre ou quebre. Portanto, a limpeza deve ser realizada com muito cuidado para evitar a contaminação das cavidades internas da bomba.

Entre as muitas razões para a falha do “fígado” eletrônico da bomba de combustível de alta pressão, a quebra ou queima dos contatos da placa de controle e a falha dos transistores de potência são mais comuns do que outras. Se o conhecimento e as habilidades de trabalhar com dispositivos eletrônicos permitirem “diagnosticar” o desempenho dos transistores e reparar, você deve tentar identificar a causa e substituir o culpado por um elemento reparável.

Muitas vezes, o motivo da falha da válvula dosadora da bomba de injeção não é a própria válvula, mas a eletrônica de controle. Mais precisamente, um transistor de potência responsável por fornecer um pulso de controle à válvula.

Para verificar a condição do “culpado”, você precisa abrir cuidadosamente a tampa preta, firmemente encaixada na vedação de borracha com parafusos. Deve ser removido com cuidado para não danificar a própria vedação.

O motivo da falha não apenas do transistor, mas de toda a placa pode ser o ar que entrou na cavidade devido ao mau desempenho do sistema de drenagem ou de uma válvula de retenção. Muitas vezes, eles tentam eliminar a ventilação girando o motor de partida, na esperança de bombear combustível diesel para a bomba de combustível de alta pressão dessa maneira. Neste momento, o transistor está aberto e carregado ao máximo, o que leva a um aquecimento intenso. Em um ambiente de ar com baixa dissipação de calor, inevitavelmente queimará. Em alguns carros alemães, há proteção que impede a tentativa de dar partida no motor na falta de combustível na linha. Para fazer isso, use o sensor de combustível no tanque.

A falha do transistor pode ser estabelecida por um testador de "discagem" ou pela aparência. A melhor opção para reparar esse mau funcionamento seria substituir toda a placa de controle. Talvez isso seja mais caro do que soldar, mas dará qualidade garantida e operação estável da bomba de combustível de alta pressão após o reparo. Como último recurso, dê a placa e o transistor para soldagem a especialistas - engenheiros eletrônicos.

Ao instalar e remontar após o reparo, verifique o aperto de todos os fixadores.

| Vídeo (clique para reproduzir). |

Se durante o processo de revisão você não fez substituições precipitadas e irracionais de peças, a bomba montada deve funcionar aproximadamente com os mesmos parâmetros de antes. Como padrão, para testar e ajustar a bomba de injeção após uma grande revisão, use o suporte Bosch EPS-815.