Em detalhes: reparo de soldagem gugma161 faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

O elemento mais fraco dos transformadores de soldagem é o bloco de terminais ao qual os cabos de soldagem estão conectados. Um mau contato, juntamente com uma alta corrente de soldagem, leva a um forte aquecimento da conexão e dos fios conectados a ela. Como resultado, a própria conexão é destruída, o isolamento nas extremidades dos enrolamentos queima, resultando em um curto-circuito.

O reparo do transformador de soldagem neste caso é reduzido a separar a junta aquecida, limpar as superfícies de contato e fixá-las para garantir um contato firme de todos os elementos.

Entre outras, ocorrem as seguintes avarias.

Desligamento espontâneo da máquina de solda. Quando o transformador está conectado à rede, sua proteção é acionada, como resultado do desligamento do dispositivo. Isso pode ser devido a curtos-circuitos no circuito de alta tensão - entre os fios e o gabinete ou os fios entre si. Um curto-circuito entre as espiras das bobinas ou folhas do circuito magnético, bem como a quebra de capacitores, também pode levar ao funcionamento da proteção. Ao reparar, é necessário desconectar o transformador da rede, encontrar o local defeituoso e eliminar o mau funcionamento - restaure o isolamento, substitua o capacitor etc.

Zumbido transformador fortemuitas vezes acompanhada de superaquecimento. O motivo pode ser o afrouxamento dos parafusos que apertam os elementos da folha do circuito magnético, mau funcionamento na fixação do núcleo ou no mecanismo de movimentação das bobinas, sobrecarga do transformador (operação excessivamente longa, alta corrente de soldagem, grande diâmetro do eletrodo). Um curto-circuito entre os cabos de soldagem ou chapas do circuito magnético também leva a um forte zumbido. É necessário verificar e apertar todos os parafusos e cavilhas, eliminar violações nos mecanismos de fixação do núcleo e movimentação das bobinas, verificar e restaurar o isolamento nos cabos de soldagem.

| Vídeo (clique para reproduzir). |

Aquecimento excessivo da máquina de solda. As razões mais comuns para isso incluem a violação das regras de operação na forma de definir a corrente de soldagem acima do valor permitido, usar um eletrodo de grande diâmetro ou trabalhar muito tempo sem interrupção. É necessário observar o modo padrão de operação - defina valores moderados de corrente, use eletrodos de pequeno diâmetro, faça pausas no trabalho para resfriar o dispositivo.

Um forte aquecimento pode levar a um curto-circuito entre as espiras do enrolamento da bobina devido à combustão do isolamento, geralmente acompanhada de fumaça. Este é o caso mais grave, sobre o qual dizem que o aparelho “queimou”. Se isso acontecer, o reparo da máquina de solda exigirá, na melhor das hipóteses, uma restauração local do isolamento do fio da bobina, na pior das hipóteses, seu rebobinamento completo. Nesta última versão, para preservar as características do dispositivo, é necessário rebobinar com um fio da seção original - com o mesmo número de voltas que era.

Baixa corrente de soldagem. O fenômeno pode ser observado com baixa tensão na rede de alimentação ou mau funcionamento do regulador de corrente de soldagem.

Má regulação da corrente de soldagem. Isso pode ser causado por várias falhas nos mecanismos de controle de corrente, que diferem em diferentes projetos de transformadores de soldagem. Ou seja, mau funcionamento no parafuso do regulador de corrente, curto-circuito entre os terminais do regulador, violação da mobilidade das bobinas secundárias devido à entrada de objetos estranhos ou outros motivos, curto-circuito na bobina do indutor, etc. É necessário remover o invólucro do aparelho e examinar o mecanismo de controle de corrente específico para um mau funcionamento.A simplicidade do dispositivo da máquina de solda e a disponibilidade de todos os seus componentes para inspeção facilitam a solução de problemas.

Interrupção repentina do arco de soldagem e a incapacidade de reacendê-lo. Em vez de um arco, apenas pequenas faíscas são observadas. Isso pode ser causado por uma quebra do enrolamento de alta tensão no circuito de soldagem, um curto-circuito entre os fios de soldagem ou uma violação de sua conexão aos terminais do dispositivo.

Alto consumo de corrente da rede na ausência de carga. Isso pode ser causado por um curto-circuito das espiras do enrolamento, que é eliminado pela restauração local do isolamento ou por um rebobinamento completo da bobina.

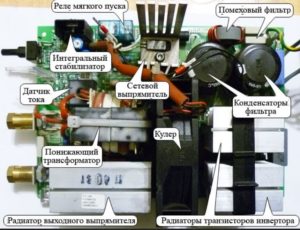

A parte eletrônica existente - um retificador de diodo e um módulo de controle - torna o retificador de soldagem relacionado ao inversor. Portanto, a solução de problemas envolve a verificação da ponte de diodos e dos elementos da placa de controle. A ponte de diodos é um componente confiável de circuitos eletrônicos, mas às vezes falha. Em geral, as causas de um mau funcionamento podem ser muito diferentes: as trilhas nas placas queimam, os transformadores do circuito de controle falham. A foto abaixo mostra um caso em que o reparo do tipo "faça você mesmo" de uma máquina de solda, que consistia em substituir uma parte não funcional da placa de controle por uma contraparte russa, permitiu ao usuário economizar uma quantia considerável em reparos (70% do o custo da máquina de solda).

Ao contrário de um transformador de soldagem, que é mais um produto elétrico, um inversor de soldagem é um dispositivo eletrônico. Isso significa que o diagnóstico e reparo de inversores de soldagem envolve a verificação do desempenho de transistores, diodos, resistores, diodos zener e outros elementos que compõem os circuitos eletrônicos. Você precisa ser capaz de trabalhar com um osciloscópio, sem mencionar multímetros, voltímetros e outros equipamentos de medição comuns.

Uma característica do reparo de inversores é que, em muitos casos, é difícil ou impossível determinar o componente com falha pela natureza do mau funcionamento, você deve verificar todos os elementos do circuito em sequência.

Do exposto, conclui-se que um reparo bem-sucedido de um inversor de soldagem com suas próprias mãos só é possível se você tiver pelo menos conhecimentos básicos em eletrônica e pouca experiência no trabalho com circuitos elétricos. Caso contrário, o auto-reparo só pode resultar em perda de tempo e esforço.

Como você sabe, o princípio de operação de um inversor de soldagem é converter gradualmente um sinal elétrico:

- Retificação da corrente de rede - usando o retificador de entrada.

- Conversão de corrente retificada em corrente alternada de alta frequência - no módulo inversor.

- Abaixando a tensão de alta frequência para soldagem - por um transformador de potência (tendo um tamanho muito pequeno devido à alta frequência de tensão).

- Retificação de corrente alternada de alta frequência em soldagem direta - por um retificador de saída.

De acordo com as operações realizadas, o inversor é composto estruturalmente por vários módulos eletrônicos, sendo os principais o módulo retificador de entrada, o módulo retificador de saída e a placa de controle com chaves (transistores).

Embora os principais componentes em inversores de vários projetos permaneçam inalterados, seu layout em dispositivos de diferentes fabricantes pode variar muito.

Verificando transistores. O ponto mais fraco dos inversores são os transistores, portanto, o reparo de máquinas de solda inversoras geralmente começa com sua inspeção. Um transistor defeituoso geralmente é imediatamente visível - um gabinete hackeado ou rachado, conclusões queimadas. Se isso for encontrado, você pode começar a reparar o inversor substituindo-o. É assim que uma chave quebrada se parece.

E foi assim que foi instalado em vez do queimado. O transistor é montado em graxa térmica (KPT-8), que proporciona boa dissipação de calor ao radiador de alumínio.

Às vezes, não há sinais externos de mau funcionamento, todas as teclas parecem intactas.Então, para determinar o transistor defeituoso, um multímetro é usado para verificá-los.

Identificar elementos defeituosos é muito bom, mas longe de tudo. A reparação de máquinas de soldar inverter também envolve procurar, em vez de elementos queimados, análogos adequados. Para fazer isso, as características dos elementos com falha são determinadas (de acordo com a folha de dados) e, com base nela, os análogos são selecionados para substituição.

Verificando os elementos do driver. Os transistores de potência geralmente não falham por conta própria, na maioria das vezes isso é precedido pela falha dos elementos do driver que os “balança”. Abaixo está uma foto da placa com elementos do driver do inversor Telwin Tecnica 164. A verificação é feita com um ohmímetro. Todas as peças defeituosas são soldadas e substituídas por peças adequadas.

Verificando retificadores. Os retificadores de entrada e saída, que são pontes de diodos montadas em um radiador, são considerados elementos confiáveis dos inversores. No entanto, às vezes eles também falham. Isso não se aplica aos mostrados na foto abaixo, eles são reparáveis.

É mais conveniente verificar a ponte de diodos dessoldando os fios dela e removendo-a da placa. Isso facilita o trabalho e não engana na presença de um curto-circuito no circuito. O algoritmo de verificação é simples, se todo o grupo tocar em breve, você precisará procurar um diodo defeituoso (quebrado).

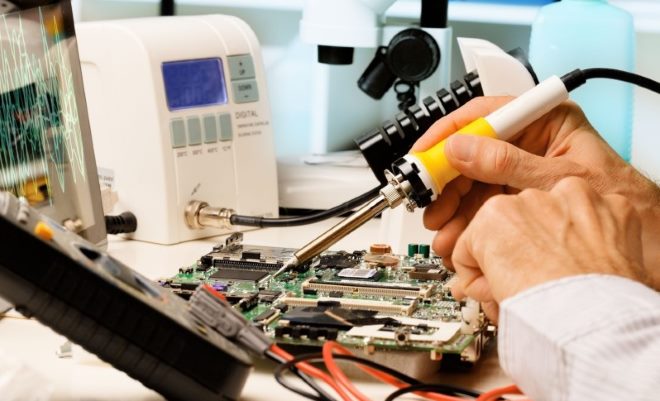

Para peças de solda, é conveniente usar um ferro de solda com sucção.

controle de placa de controle. A placa de controle chave é o módulo mais complexo do inversor de soldagem; a confiabilidade do funcionamento de todos os componentes do dispositivo depende de sua operação. Um reparo qualificado de inversores de soldagem deve terminar com uma verificação da presença de sinais de controle que chegam aos barramentos do portão do módulo de chave. Esta verificação é realizada usando um osciloscópio.

As máquinas de solda inversora estão ganhando cada vez mais popularidade entre os soldadores mestres devido ao seu tamanho compacto, peso leve e preços razoáveis. Como qualquer outro equipamento, esses dispositivos podem falhar devido a operação inadequada ou devido a falhas de projeto. Em alguns casos, o reparo de máquinas de solda inversoras pode ser realizado de forma independente examinando o dispositivo do inversor, mas há falhas que são corrigidas apenas em um centro de serviço.

Os inversores de soldagem, dependendo dos modelos, operam tanto na rede elétrica doméstica (220 V) quanto na trifásica (380 V). A única coisa a considerar ao conectar o dispositivo a uma rede doméstica é o consumo de energia. Se exceder as possibilidades de fiação elétrica, a unidade não funcionará com uma rede flácida.

Portanto, o dispositivo da máquina de solda inversora inclui os seguintes módulos principais.

Assim como os diodos, os transistores são montados em dissipadores de calor para melhor dissipação de calor. Para proteger o bloco do transistor contra surtos de tensão, um filtro RC é instalado na frente dele.

Abaixo está um diagrama que mostra claramente o princípio de operação do inversor de soldagem.

Assim, o princípio de funcionamento deste módulo da máquina de solda é o seguinte. O retificador primário do inversor recebe tensão da rede elétrica doméstica ou de geradores, gasolina ou diesel. A corrente de entrada é variável, mas passando pelo bloco de diodos, torna-se permanente. A corrente retificada é alimentada ao inversor, onde é inversamente convertida em corrente alternada, mas com características de frequência alteradas, ou seja, torna-se alta frequência. Além disso, a tensão de alta frequência é reduzida por um transformador para 60-70 V com um aumento simultâneo na força da corrente. No próximo estágio, a corrente entra novamente no retificador, onde é convertida em corrente contínua, após o que é alimentada nos terminais de saída da unidade. Todas as conversões atuais controlado por uma unidade de controle microprocessada.

Os inversores modernos, especialmente aqueles feitos com base em um módulo IGBT, são bastante exigentes nas regras de operação. Isso se explica pelo fato de que durante a operação da unidade, seus módulos internos emite muito calor. Embora tanto dissipadores de calor quanto um ventilador sejam usados para remover o calor de unidades de energia e placas eletrônicas, essas medidas às vezes não são suficientes, especialmente em unidades baratas. Portanto, é necessário seguir rigorosamente as regras indicadas nas instruções do dispositivo, que implicam no desligamento periódico da unidade para resfriamento.

Essa regra geralmente é chamada de “Duration On” (DU), que é medida como uma porcentagem. Não observando o PV, os principais componentes do aparelho superaquecem e falham. Se isso acontecer com uma nova unidade, essa falha não estará sujeita a reparos em garantia.

Além disso, se a máquina de solda inversora estiver funcionando em quartos empoeirados, a poeira se deposita em seus radiadores e interfere na transferência normal de calor, o que inevitavelmente leva ao superaquecimento e à quebra de componentes elétricos. Se for impossível eliminar a presença de poeira no ar, é necessário abrir a caixa do inversor com mais frequência e limpar todos os componentes do dispositivo de contaminantes acumulados.

Mas, na maioria das vezes, os inversores falham quando trabalhar em baixas temperaturas. As avarias ocorrem devido ao aparecimento de condensado em uma placa de controle aquecida, resultando em um curto-circuito entre as partes deste módulo eletrônico.

Uma característica distintiva dos inversores é a presença de uma placa de controle eletrônica, portanto, apenas um especialista qualificado pode diagnosticar e corrigir um mau funcionamento nesta unidade.. Além disso, pontes de diodos, blocos de transistores, transformadores e outras partes do circuito elétrico do dispositivo podem falhar. Para realizar diagnósticos com suas próprias mãos, você precisa ter certos conhecimentos e habilidades para trabalhar com instrumentos de medição, como um osciloscópio e um multímetro.

Pelo exposto, fica claro que, sem as habilidades e conhecimentos necessários, não é recomendável começar a reparar o dispositivo, principalmente os eletrônicos. Caso contrário, ele pode ser completamente desativado e o reparo do inversor de soldagem custará metade do custo de uma nova unidade.

Como já mencionado, os inversores falham devido ao impacto nos blocos “vitais” do aparelho de fatores externos. Além disso, o mau funcionamento do inversor de soldagem pode ocorrer devido à operação inadequada do equipamento ou erros em suas configurações. As seguintes falhas ou interrupções na operação dos inversores são encontradas com mais frequência.

Muitas vezes esta falha é causada falha do cabo de rede dispositivo. Portanto, primeiro você precisa remover a caixa da unidade e colocar um testador em cada fio do cabo. Mas se tudo estiver em ordem com o cabo, serão necessários diagnósticos mais sérios do inversor. Talvez o problema esteja na fonte de alimentação em espera do dispositivo. A técnica para reparar a “sala de serviço” usando o exemplo de um inversor da marca Resant é mostrada neste vídeo.

Esta falha pode ser causada por uma configuração incorreta de corrente para um determinado diâmetro de eletrodo.

Também deve ser levado em consideração velocidade de soldagem. Quanto menor, menor o valor da corrente deve ser definido no painel de controle da unidade. Além disso, para que a intensidade da corrente corresponda ao diâmetro do aditivo, você pode usar a tabela abaixo.

Se a corrente de soldagem não for ajustada, a causa pode ser falha do regulador ou violação dos contatos dos fios conectados a ele. É necessário remover a carcaça da unidade e verificar a confiabilidade da conexão dos condutores e, se necessário, tocar o regulador com um multímetro. Se tudo estiver em ordem, essa quebra pode ser causada por um curto-circuito no indutor ou um mau funcionamento do transformador secundário, que precisará ser verificado com um multímetro.Se um mau funcionamento for encontrado nesses módulos, eles devem ser substituídos ou rebobinados por um especialista.

O consumo excessivo de energia, mesmo com a máquina descarregada, causa, na maioria das vezes, curto-circuito entre espiras em um dos transformadores. Nesse caso, você não poderá repará-los sozinho. É necessário levar o transformador ao mestre para rebobinar.

Isso acontece se queda de tensão da rede. Para se livrar do eletrodo grudado nas peças a serem soldadas, você precisará selecionar e ajustar corretamente o modo de soldagem (de acordo com as instruções da máquina). Além disso, a tensão na rede pode cair se o dispositivo estiver conectado a um cabo de extensão com uma pequena seção de fio (menos de 2,5 mm 2).

Não é incomum que uma queda de tensão cause a aderência do eletrodo ao usar uma extensão de energia muito longa. Nesse caso, o problema é resolvido conectando o inversor ao gerador.

Se o indicador estiver aceso, isso indica superaquecimento dos módulos principais da unidade. Além disso, o dispositivo pode desligar-se espontaneamente, o que indica viagem de proteção térmica. Para que essas interrupções na operação da unidade não aconteçam no futuro, novamente, é necessário aderir ao ciclo de trabalho correto (PV). Por exemplo, se PV = 70%, então o dispositivo deve operar no seguinte modo: após 7 minutos de operação, a unidade terá 3 minutos para esfriar.

Na verdade, pode haver várias avarias e causas que as causam, e é difícil listar todas elas. Portanto, é melhor entender imediatamente qual algoritmo é usado para diagnosticar o inversor de soldagem em busca de falhas. Você pode descobrir como o dispositivo é diagnosticado assistindo ao vídeo de treinamento a seguir.

Inscreva-se pra uma conta. É simples!

Já registrado? Faça login aqui.

Eles trouxeram o PT Devolt702 ku, s, tipo 1 para reparo. Olhei para Dyatko em detalhes, está lá, mas o tipo 2, surge a pergunta, suas âncoras são intercambiáveis? Se alguém souber, por favor, me diga.

Substituindo o mandril sem chave em uma chave de fenda Panasonic

Se o mandril da sua chave de fenda ficou ruim em segurar bits ou grudar, então você precisa desmontá-lo,

limpe e substitua as esferas de retenção ou substitua completamente com bucha e mola

Se você não tiver uma ferramenta especial (ferramenta de abertura) à mão, poderá se virar com duas pequenas chaves de fenda

Abaixamos a manga do cartucho e inserimos uma chave de fenda em ambos os lados, prendemos o anel de retenção com uma chave de fenda

Remova o anel de retenção, remova a mola e puxe a bucha

E cuidadosamente retire as bolas

Depois disso, você pode limpar tudo e colocar novas peças

Reparação de serras elétricas Bosch (substituição da placa de base)

Com o tempo, a sola do seu quebra-cabeça pode quebrar, considere como substituí-lo rapidamente com suas próprias mãos e sem entrar em contato com o serviço.

Desaparafusamos o parafuso sextavado na parte inferior da sola, que é preso através do espaçador

Antes de nós abrimos os parafusos que fixam a placa

Não há nada complicado aqui, selecionamos uma chave de fenda e desaparafusamos todos os parafusos

Em seguida, retiramos a placa e a substituímos por uma nova.

Então coletamos tudo na ordem inversa

O reparo de inversores de soldagem, apesar de sua complexidade, na maioria dos casos pode ser feito de forma independente. E se você tiver uma boa compreensão do design de tais dispositivos e tiver uma idéia do que é mais provável de falhar neles, poderá otimizar com sucesso o custo do serviço profissional.

Substituição de componentes de rádio no processo de reparo de um inversor de soldagem

O principal objetivo de qualquer inversor é a formação de uma corrente de soldagem direta, obtida pela retificação de uma corrente alternada de alta frequência. O uso de corrente alternada de alta frequência, convertida por um módulo inversor especial de uma rede retificada, deve-se ao fato de queque a força de tal corrente pode ser efetivamente aumentada para o valor necessário por meio de um transformador compacto. É este princípio subjacente à operação do inversor que permite que tais equipamentos sejam compactos em tamanho com alta eficiência.

Diagrama funcional do inversor de soldagem

O esquema do inversor de soldagem, que determina suas características técnicas, inclui os seguintes elementos principais:

- unidade retificadora primária, baseada em uma ponte de diodos (a tarefa dessa unidade é retificar a corrente alternada proveniente de uma rede elétrica padrão);

- uma unidade inversora, cujo elemento principal é um conjunto de transistores (é com a ajuda desta unidade que a corrente contínua fornecida à sua entrada é convertida em corrente alternada, cuja frequência é de 50 a 100 kHz);

- um transformador abaixador de alta frequência, no qual, ao diminuir a tensão de entrada, a força da corrente de saída aumenta significativamente (devido ao princípio da transformação de alta frequência, uma corrente pode ser gerada na saída de tal dispositivo, cuja força atinge 200-250 A);

- retificador de saída montado com base em diodos de potência (a tarefa desta unidade inversora é retificar a corrente alternada de alta frequência, necessária para soldagem).

O circuito inversor de soldagem contém vários outros elementos que melhoram seu funcionamento e funcionalidade, mas os principais são os listados acima.

O reparo de uma máquina de solda do tipo inversor possui vários recursos, explicados pela complexidade do design de tal dispositivo. Qualquer inversor, ao contrário de outros tipos de máquinas de solda, é eletrônico, o que exige que os especialistas envolvidos em sua manutenção e reparo tenham pelo menos conhecimentos básicos de engenharia de rádio, além de habilidades no manuseio de vários instrumentos de medição - voltímetro, multímetro digital, osciloscópio, etc. . .

Durante a manutenção e reparo, os elementos que compõem o circuito inversor de soldagem são verificados. Isso inclui transistores, diodos, resistores, diodos zener, transformadores e dispositivos de estrangulamento. O recurso de design do inversor é que, muitas vezes, durante o reparo, é impossível ou muito difícil determinar a falha de qual elemento causou o mau funcionamento.

Um sinal de um resistor queimado pode ser uma pequena fuligem na placa, que é difícil de distinguir para um olho inexperiente.

Em tais situações, todos os detalhes são verificados sequencialmente. Para resolver com sucesso esse problema, é necessário não apenas ser capaz de usar instrumentos de medição, mas também entender bem os circuitos eletrônicos. Se você não possui essas habilidades e conhecimentos, pelo menos no nível inicial, reparar um inversor de soldagem com suas próprias mãos pode levar a danos ainda mais sérios.

Avaliando realmente seus pontos fortes, conhecimento e experiência e decidindo realizar um reparo independente de equipamentos do tipo inversor, é importante não apenas assistir a um vídeo de treinamento sobre este tópico, mas também estudar cuidadosamente as instruções nas quais os fabricantes listam os defeitos mais comuns de inversores de soldagem, bem como formas de eliminá-los.

As situações que podem fazer com que o inversor falhe ou leve a mau funcionamento podem ser divididas em dois tipos principais:

- associado à escolha errada do modo de soldagem;

- causados pela falha de peças do dispositivo ou sua operação incorreta.

O método de identificação de uma avaria do inversor para posterior reparação reduz-se à execução sequencial das operações tecnológicas, das mais simples às mais complexas. Os modos em que essas verificações são realizadas e qual é sua essência geralmente são especificados nas instruções do equipamento.

Avarias comuns de inversores, suas causas e soluções

Se as ações recomendadas não levarem aos resultados desejados e a operação do dispositivo não for restaurada, na maioria das vezes isso significa que a causa do mau funcionamento deve ser procurada no circuito eletrônico. As razões para a falha de seus blocos e elementos individuais podem ser diferentes. Listamos os mais comuns.

- A umidade penetrou no interior da unidade, o que pode ocorrer se a unidade for exposta à precipitação.

- A poeira se acumulou nos elementos do circuito eletrônico, o que leva a uma violação de seu resfriamento total. A quantidade máxima de poeira entra nos inversores quando eles são operados em salas muito empoeiradas ou em locais de construção. Para evitar que o equipamento entre em tal estado, seu interior deve ser limpo regularmente.

- O superaquecimento dos elementos do circuito eletrônico do inversor e, como resultado, sua falha pode ser causada pelo não cumprimento do ciclo de trabalho (DU). Este parâmetro, que deve ser rigorosamente observado, está indicado na ficha técnica do equipamento.

Traços de entrada de líquido na carcaça do inversor

As falhas mais comuns encontradas na operação dos inversores são as seguintes.

Queima instável do arco de soldagem ou respingos ativos de metal

Esta situação pode indicar que a intensidade da corrente está incorretamente selecionada para soldagem. Como você sabe, este parâmetro é selecionado dependendo do tipo e diâmetro do eletrodo, bem como da velocidade de soldagem. Se a embalagem dos eletrodos que você está usando não contém recomendações sobre a intensidade ideal da corrente, você pode calculá-la usando uma fórmula simples: 20–40 A de corrente de soldagem devem cair em 1 mm de diâmetro do eletrodo. Também deve-se ter em mente que quanto menor a velocidade de soldagem, menor deve ser a força da corrente.

A dependência do diâmetro dos eletrodos na força da corrente de soldagem

Este problema pode ser devido a uma série de razões, a maioria das quais são baseadas em baixa tensão de alimentação. Modelos modernos de dispositivos inversores também operam em tensão reduzida, mas quando seu valor cai abaixo do valor mínimo para o qual o equipamento foi projetado, o eletrodo começa a grudar. Uma queda de tensão na saída do equipamento pode ocorrer se os blocos de dispositivos não fizerem bom contato com as tomadas do painel.

Este motivo é eliminado de forma muito simples: limpando os soquetes de contato e fixando as placas eletrônicas neles com mais força. Se o fio com o qual o inversor está conectado à rede tiver uma seção transversal inferior a 2,5 mm2, isso também pode levar a uma queda de tensão na entrada do dispositivo. É garantido que isso aconteça mesmo que esse fio seja muito longo.

Se o comprimento do fio de alimentação exceder 40 metros, é quase impossível usar um inversor para soldagem, que será conectado a ele. A tensão no circuito de alimentação também pode cair se seus contatos estiverem queimados ou oxidados. Uma causa frequente de aderência do eletrodo é a preparação de qualidade insuficiente das superfícies das peças a serem soldadas, que devem ser completamente limpas não apenas dos contaminantes existentes, mas também do filme de óxido.

Seleção da seção do cabo de soldagem

Esta situação ocorre frequentemente em caso de superaquecimento do aparelho inversor. Ao mesmo tempo, o indicador de controle no painel do dispositivo deve acender. Se o brilho deste último for quase imperceptível e o inversor não tiver uma função de aviso sonoro, o soldador pode simplesmente não estar ciente do superaquecimento. Este estado do inversor de soldagem também é característico de uma ruptura ou desconexão espontânea dos fios de soldagem.

Desligamento espontâneo do inversor durante a soldagem

Na maioria das vezes, essa situação ocorre se a tensão de alimentação for desligada por disjuntores cujos parâmetros de operação são selecionados incorretamente. Ao trabalhar com um aparelho inversor, no quadro elétrico devem ser instalados disjuntores de corrente de pelo menos 25 A.

Muito provavelmente, esta situação indica que a tensão na rede de alimentação é muito baixa.

Desligamento automático do inversor durante a soldagem contínua

A maioria dos dispositivos inversores modernos são equipados com sensores de temperatura que desligam automaticamente o equipamento quando a temperatura em sua parte interna atinge um nível crítico. Há apenas uma maneira de sair dessa situação: dê um descanso à máquina de solda por 20 a 30 minutos, durante os quais ela esfriará.

Se, após o teste, ficar claro que a causa do mau funcionamento do dispositivo inversor está em sua parte interna, você deve desmontar a caixa e proceder à inspeção do preenchimento eletrônico. É possível que o motivo seja a soldagem de baixa qualidade de peças do dispositivo ou fios mal conectados.

A inspeção cuidadosa dos circuitos eletrônicos revelará peças defeituosas que podem estar escurecidas, rachadas, com a caixa inchada ou com contatos queimados.

Peças queimadas na placa do inversor Fubac IN-160 (regulador AC-DC, transistor 2NK90, resistor de 47 ohms)

Durante o reparo, essas peças devem ser removidas das placas (é aconselhável usar um ferro de solda com sucção para isso) e depois substituídas por outras semelhantes. Se a marcação nos elementos defeituosos não for legível, tabelas especiais podem ser usadas para selecioná-los. Depois de substituir as peças defeituosas, é aconselhável testar as placas eletrônicas usando um testador. Isso é especialmente necessário se a inspeção não revelar os elementos a serem reparados.

Uma verificação visual dos circuitos eletrônicos do inversor e sua análise com um testador deve começar com uma unidade de energia com transistores, pois é ele o mais vulnerável. Se os transistores estiverem com defeito, provavelmente o circuito (driver) que os oscila também falhou. Os elementos que compõem esse circuito também precisam ser verificados primeiro.

Depois de verificar o bloco do transistor, todos os outros blocos são verificados, para os quais também é usado um testador. A superfície das placas de circuito impresso deve ser cuidadosamente examinada para determinar a presença de áreas queimadas e quebras nelas. Se algum for encontrado, você deve limpar cuidadosamente esses locais e soldar os jumpers neles.

Se forem encontrados fios queimados ou quebrados no enchimento do inversor, durante o reparo eles devem ser substituídos por outros semelhantes na seção transversal. Embora as pontes de diodos dos retificadores inversores sejam elementos bastante confiáveis, elas também devem ser executadas com um testador.

O elemento mais complexo do inversor é a placa de gerenciamento de chaves, da qual depende o desempenho de todo o dispositivo. Tal placa para a presença de sinais de controle que são alimentados aos barramentos de porta do bloco de teclas é verificada usando um osciloscópio. A etapa final no teste e reparo dos circuitos eletrônicos do dispositivo inversor deve ser verificar os contatos de todos os conectores disponíveis e limpá-los com uma borracha comum.

O auto-reparo de um dispositivo eletrônico como um inversor é bastante complicado. É quase impossível aprender a reparar este equipamento apenas assistindo a um vídeo de treinamento, para isso você precisa ter certos conhecimentos e habilidades. Se você tem esse conhecimento e habilidades, assistir a esse vídeo lhe dará a oportunidade de compensar a falta de experiência.

É bem conhecido que a reparação de máquinas de soldar na grande maioria dos casos pode ser organizada e realizada de forma independente.A única exceção é a restauração do inversor eletrônico, cuja complexidade do circuito não permite um reparo completo em casa.

Apenas uma tentativa de desabilitar a proteção do inversor pode confundir até mesmo um engenheiro eletricista. Portanto, neste caso, o melhor é procurar ajuda de uma oficina especializada.

- o dispositivo não liga quando conectado à rede elétrica e iniciando;

- colagem do eletrodo com um zumbido simultâneo na área do conversor;

- desligamento espontâneo da máquina de solda em caso de superaquecimento.

O reparo sempre começa com uma inspeção da máquina de solda, verificando a tensão de alimentação. Não é difícil reparar máquinas de solda de transformadores, além disso, elas são exigentes na manutenção. Para dispositivos inversores, é mais difícil determinar uma avaria e os reparos em casa geralmente são impossíveis.

No entanto, com o manuseio adequado, os inversores duram muito e não quebram. Deve ser protegido de poeira, alta umidade, geada e armazenado em local seco. Existem os defeitos mais típicos das máquinas de solda, que você pode consertar com as próprias mãos.

Nesse caso, antes de tudo, você precisa garantir que haja tensão na rede e a integridade dos fusíveis instalados nos enrolamentos do transformador. Se estiverem em boas condições, utilize o testador para tocar os enrolamentos de corrente e cada um dos diodos retificadores, verificando assim o seu desempenho.

Às vezes, o capacitor do filtro falha. Neste caso, a reparação consistirá na sua verificação e substituição por uma peça nova.

No caso de todos os elementos do circuito estarem em boas condições, é necessário lidar com a tensão da rede, que pode ser muito subestimada e simplesmente insuficiente para o funcionamento normal da máquina de solda.

A causa da aderência do eletrodo e interrupção do arco pode ser uma diminuição da tensão devido a um curto-circuito nos enrolamentos do transformador, diodos defeituosos ou contatos de conexão soltos. Uma quebra do filtro do capacitor ou o curto-circuito de peças individuais no corpo da máquina de solda também é possível.

Se a aderência for acompanhada por um forte zumbido do transformador, isso também indica uma sobrecarga nos circuitos de carga do dispositivo ou um curto-circuito nos fios de solda.

Uma das opções de reparo para eliminar esses efeitos pode ser a restauração do isolamento dos cabos de conexão, bem como o aperto de contatos e bornes soltos.

Em alguns casos, os reparos podem ser realizados de forma independente se o dispositivo começar a desligar espontaneamente. A maioria dos modelos de máquinas de solda está equipada com um circuito de proteção (automático), que opera em uma situação crítica, acompanhada de um desvio da operação normal. Uma das opções para tal proteção envolve o bloqueio do funcionamento do dispositivo quando o módulo de ventilação está desligado.

Após o desligamento espontâneo da máquina de solda, em primeiro lugar, você deve verificar o estado de proteção e tentar retornar este elemento à condição de trabalho.

Quando o nó de proteção é acionado novamente, é necessário proceder à solução de problemas usando um dos métodos descritos acima relacionados a curtos-circuitos ou mau funcionamento de peças individuais.

Nesta situação, em primeiro lugar, você deve certificar-se de que a unidade de refrigeração da unidade esteja funcionando corretamente e que o superaquecimento dos espaços internos seja excluído.

Na ausência de proteção interna, o disjuntor pode ser instalado no quadro elétrico. Para manter o funcionamento normal da unidade de soldagem, suas configurações devem corresponder aos modos selecionados.

Portanto, alguns modelos de tais dispositivos (um inversor de soldagem, em particular), de acordo com as instruções, devem funcionar de acordo com um cronograma que envolve uma pausa de 3-4 minutos após 7-8 minutos de soldagem contínua.

Antes de reparar uma máquina de solda inversora com suas próprias mãos, é aconselhável familiarizar-se com o princípio de operação, bem como com seu circuito eletrônico. Seu conhecimento permitirá que você identifique rapidamente as causas das falhas e tente eliminá-las em tempo hábil.

O uso de um sinal intermediário de alta frequência permite obter um dispositivo de pulso compacto com a capacidade de ajustar efetivamente a corrente de saída.

As avarias de todos os inversores de soldagem podem ser condicionalmente divididas nos seguintes tipos:

- avarias associadas a erros na escolha do modo de soldagem;

- falhas na operação devido a falha do módulo eletrônico (conversão) ou outras partes do dispositivo.

O método de identificação de avarias do inversor associadas a avarias no funcionamento do circuito envolve a execução sequencial de operações realizadas de acordo com o princípio “desde danos simples a falhas mais complexas”. A natureza e a causa das avarias, bem como os métodos de reparo, podem ser encontrados com mais detalhes na tabela de resumo.

Também fornece dados sobre os principais parâmetros de soldagem, proporcionando uma operação sem problemas (sem desligar o inversor) do dispositivo.

A manutenção e o reparo de máquinas de solda do tipo inversor se distinguem por vários recursos associados à complexidade dos circuitos dessas unidades eletrônicas. Para repará-los, você precisará de certos conhecimentos, bem como a capacidade de manusear instrumentos de medição como um multímetro digital, um osciloscópio e similares.

No processo de reparo de um circuito eletrônico, primeiro é realizada uma inspeção visual das placas para identificar elementos queimados ou "suspeitos" como parte de módulos funcionais individuais.

Se nenhuma violação puder ser detectada durante a inspeção, a solução de problemas continua detectando violações na operação do circuito eletrônico (verificando os níveis de tensão e a presença de um sinal em seus pontos de controle).

Isso exigirá um osciloscópio e um multímetro, que devem ser iniciados somente se você tiver total confiança em suas habilidades. Se você tiver alguma dúvida sobre suas qualificações, a única decisão certa seria levar (levar) o dispositivo a uma oficina especializada.

Especialistas no reparo de dispositivos de impulso complexos encontrarão e eliminarão rapidamente o mau funcionamento que surgiu e, ao mesmo tempo, realizarão a manutenção desta unidade.

Se você decidir reparar a placa sozinho, recomendamos usar as seguintes dicas de profissionais experientes.

Se forem encontrados fios e peças queimados durante uma inspeção visual, eles devem ser substituídos por novos e, ao mesmo tempo, todos os conectores devem ser plugados, o que eliminará a possibilidade de perda de contato neles.

Para isso, é necessário encontrar fontes que forneçam diagramas de tensões e correntes, projetados para um entendimento mais completo do funcionamento desta unidade.

Focando nesses diagramas com a ajuda de um osciloscópio, você pode verificar sequencialmente todos os circuitos eletrônicos e identificar um nó em que a imagem normal de conversão de sinal está perturbada.

Um dos componentes mais complexos de uma máquina de solda inversora é a placa de controle de chave eletrônica, cuja manutenção pode ser verificada usando o mesmo osciloscópio.

Em caso de dúvida sobre o desempenho desta placa, você pode tentar substituí-la por uma funcionando (de outro inversor em funcionamento) e tentar iniciar a máquina de solda novamente.

No caso de um resultado favorável, resta apenas entregar sua placa para reparo ou substituí-la por uma nova comprada. O mesmo deve ser feito se houver suspeitas sobre a manutenção de todos os outros módulos ou blocos da máquina de solda.

Em conclusão, lembramos que o reparo de quaisquer unidades de soldagem (e inversores, em particular) é considerado um procedimento bastante complicado que requer certas habilidades e capacidade de lidar com equipamentos de medição complexos.

| Vídeo (clique para reproduzir). |

Se você tiver a menor dúvida sobre seu profissionalismo, use a ajuda de especialistas e dê a eles a oportunidade de devolver o dispositivo defeituoso ao trabalho.