Em detalhes: reparo de máquina de solda a arco faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

As máquinas de solda inversora estão ganhando cada vez mais popularidade entre os soldadores mestres devido ao seu tamanho compacto, peso leve e preços razoáveis. Como qualquer outro equipamento, esses dispositivos podem falhar devido a operação inadequada ou devido a falhas de projeto. Em alguns casos, o reparo de máquinas de solda inversoras pode ser realizado de forma independente examinando o dispositivo do inversor, mas há falhas que são corrigidas apenas em um centro de serviço.

Os inversores de soldagem, dependendo dos modelos, operam tanto na rede elétrica doméstica (220 V) quanto na trifásica (380 V). A única coisa a considerar ao conectar o dispositivo a uma rede doméstica é o consumo de energia. Se exceder as possibilidades de fiação elétrica, a unidade não funcionará com uma rede flácida.

Portanto, o dispositivo da máquina de solda inversora inclui os seguintes módulos principais.

Assim como os diodos, os transistores são montados em dissipadores de calor para melhor dissipação de calor. Para proteger o bloco do transistor contra surtos de tensão, um filtro RC é instalado na frente dele.

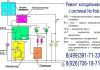

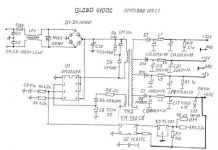

Abaixo está um diagrama que mostra claramente o princípio de operação do inversor de soldagem.

Assim, o princípio de funcionamento deste módulo da máquina de solda é o seguinte. O retificador primário do inversor recebe tensão da rede elétrica doméstica ou de geradores, gasolina ou diesel. A corrente de entrada é variável, mas passando pelo bloco de diodos, torna-se permanente... A corrente retificada é alimentada ao inversor, onde é convertida inversamente em corrente alternada, mas com características de frequência alteradas, ou seja, torna-se alta frequência. Além disso, a tensão de alta frequência é reduzida por um transformador para 60-70 V com um aumento simultâneo na força da corrente. No próximo estágio, a corrente entra novamente no retificador, onde é convertida em corrente contínua, após o que é alimentada nos terminais de saída da unidade. Todas as conversões atuais controlado por uma unidade de controle microprocessada.

| Vídeo (clique para reproduzir). |

Os inversores modernos, especialmente aqueles feitos com base em um módulo IGBT, são bastante exigentes nas regras de operação. Isso se explica pelo fato de que durante a operação da unidade, seus módulos internos emite muito calor... Embora tanto dissipadores de calor quanto um ventilador sejam usados para remover o calor de unidades de energia e placas eletrônicas, essas medidas às vezes não são suficientes, especialmente em unidades baratas. Portanto, é necessário seguir rigorosamente as regras indicadas nas instruções do dispositivo, que implicam no desligamento periódico da unidade para resfriamento.

Essa regra geralmente é chamada de “Duration On” (DU), que é medida como uma porcentagem. Não observando o PV, os principais componentes do aparelho superaquecem e falham. Se isso acontecer com uma nova unidade, essa falha não estará sujeita a reparos em garantia.

Além disso, se a máquina de solda inversora estiver funcionando em quartos empoeirados, a poeira se deposita em seus radiadores e interfere na transferência normal de calor, o que inevitavelmente leva ao superaquecimento e à quebra de componentes elétricos. Se for impossível eliminar a presença de poeira no ar, é necessário abrir a caixa do inversor com mais frequência e limpar todos os componentes do dispositivo de contaminantes acumulados.

Mas, na maioria das vezes, os inversores falham quando trabalhar em baixas temperaturas. As avarias ocorrem devido ao aparecimento de condensado em uma placa de controle aquecida, resultando em um curto-circuito entre as partes deste módulo eletrônico.

Uma característica distintiva dos inversores é a presença de uma placa de controle eletrônica, portanto, apenas um especialista qualificado pode diagnosticar e corrigir um mau funcionamento nesta unidade.. Além disso, pontes de diodos, blocos de transistores, transformadores e outras partes do circuito elétrico do dispositivo podem falhar. Para realizar diagnósticos com suas próprias mãos, você precisa ter certos conhecimentos e habilidades para trabalhar com instrumentos de medição, como um osciloscópio e um multímetro.

Pelo exposto, fica claro que, sem as habilidades e conhecimentos necessários, não é recomendável começar a reparar o dispositivo, principalmente os eletrônicos. Caso contrário, ele pode ser completamente desativado e o reparo do inversor de soldagem custará metade do custo de uma nova unidade.

Como já mencionado, os inversores falham devido ao impacto nos blocos “vitais” do aparelho de fatores externos. Além disso, o mau funcionamento do inversor de soldagem pode ocorrer devido à operação inadequada do equipamento ou erros em suas configurações. As seguintes falhas ou interrupções na operação dos inversores são encontradas com mais frequência.

Muitas vezes esta falha é causada falha do cabo de rede dispositivo. Portanto, primeiro você precisa remover a caixa da unidade e colocar um testador em cada fio do cabo. Mas se tudo estiver em ordem com o cabo, serão necessários diagnósticos mais sérios do inversor. Talvez o problema esteja na fonte de alimentação em espera do dispositivo. A técnica para reparar a “sala de serviço” usando o exemplo de um inversor da marca Resant é mostrada neste vídeo.

Esta falha pode ser causada por uma configuração incorreta de corrente para um determinado diâmetro de eletrodo.

Também deve ser levado em consideração velocidade de soldagem. Quanto menor, menor o valor da corrente deve ser definido no painel de controle da unidade. Além disso, para que a intensidade da corrente corresponda ao diâmetro do aditivo, você pode usar a tabela abaixo.

Se a corrente de soldagem não for ajustada, a causa pode ser falha do regulador ou violação dos contatos dos fios conectados a ele. É necessário remover a carcaça da unidade e verificar a confiabilidade da conexão dos condutores e, se necessário, tocar o regulador com um multímetro. Se tudo estiver em ordem, essa quebra pode ser causada por um curto-circuito no indutor ou um mau funcionamento do transformador secundário, que precisará ser verificado com um multímetro. Se um mau funcionamento for encontrado nesses módulos, eles devem ser substituídos ou rebobinados por um especialista.

O consumo excessivo de energia, mesmo com a máquina descarregada, causa, na maioria das vezes, curto-circuito entre espiras em um dos transformadores. Nesse caso, você não poderá repará-los sozinho. É necessário levar o transformador ao mestre para rebobinar.

Isso acontece se queda de tensão da rede. Para se livrar do eletrodo grudado nas peças a serem soldadas, você precisará selecionar e ajustar corretamente o modo de soldagem (de acordo com as instruções da máquina). Além disso, a tensão na rede pode cair se o dispositivo estiver conectado a um cabo de extensão com uma pequena seção de fio (menos de 2,5 mm 2).

Não é incomum que uma queda de tensão cause a aderência do eletrodo ao usar uma extensão de energia muito longa. Nesse caso, o problema é resolvido conectando o inversor ao gerador.

Se o indicador estiver aceso, isso indica superaquecimento dos módulos principais da unidade. Além disso, o dispositivo pode desligar-se espontaneamente, o que indica viagem de proteção térmica. Para que essas interrupções na operação da unidade não aconteçam no futuro, novamente, é necessário aderir ao ciclo de trabalho correto (PV).Por exemplo, se PV = 70%, então o dispositivo deve operar no seguinte modo: após 7 minutos de operação, a unidade terá 3 minutos para esfriar.

Na verdade, pode haver várias avarias e causas que as causam, e é difícil listar todas elas. Portanto, é melhor entender imediatamente qual algoritmo é usado para diagnosticar o inversor de soldagem em busca de falhas. Você pode descobrir como o dispositivo é diagnosticado assistindo ao vídeo de treinamento a seguir.

O elemento mais fraco dos transformadores de soldagem é o bloco de terminais ao qual os cabos de soldagem estão conectados. Um mau contato, juntamente com uma alta corrente de soldagem, leva a um forte aquecimento da conexão e dos fios conectados a ela. Como resultado, a própria conexão é destruída, o isolamento nas extremidades dos enrolamentos queima, resultando em um curto-circuito.

O reparo do transformador de soldagem neste caso se resume a separar a junta de aquecimento, limpar as superfícies de contato e fixá-las para garantir o contato firme de todos os elementos.

Entre outras, ocorrem as seguintes avarias.

Desligamento espontâneo da máquina de solda... Quando o transformador está conectado à rede, sua proteção é acionada, como resultado do desligamento do dispositivo. Isso pode ser devido a curtos-circuitos no circuito de alta tensão - entre os fios e o gabinete ou os fios entre si. Um curto-circuito entre as espiras das bobinas ou folhas do circuito magnético, bem como a quebra de capacitores, também pode levar ao funcionamento da proteção. Ao reparar, é necessário desconectar o transformador da rede, encontrar o local defeituoso e eliminar o mau funcionamento - restaure o isolamento, substitua o capacitor etc.

Zumbido transformador fortemuitas vezes acompanhada de superaquecimento. O motivo pode ser o afrouxamento dos parafusos que apertam os elementos de chapa do circuito magnético, mau funcionamento na fixação do núcleo ou no mecanismo de movimentação das bobinas, sobrecarga do transformador (operação excessivamente longa, alta corrente de soldagem, grande diâmetro do eletrodo). Um curto-circuito entre os cabos de soldagem ou chapas do circuito magnético também leva a um forte zumbido. É necessário verificar e apertar todos os parafusos e cavilhas, eliminar violações nos mecanismos de fixação do núcleo e movimentação das bobinas, verificar e restaurar o isolamento nos cabos de soldagem.

Aquecimento excessivo da máquina de solda... As razões mais comuns para isso incluem uma violação das regras de operação na forma de definir a corrente de soldagem acima do valor permitido, usar um eletrodo de grande diâmetro ou trabalhar muito tempo sem interrupção. É necessário observar o modo padrão de operação - defina valores moderados de corrente, use eletrodos de pequeno diâmetro, faça pausas no trabalho para resfriar o dispositivo.

Um forte aquecimento pode levar a um curto-circuito entre as espiras do enrolamento da bobina devido à combustão do isolamento, geralmente acompanhada de fumaça. Este é o caso mais grave, sobre o qual dizem que o aparelho “queimou”. Se isso acontecer, o reparo da máquina de solda exigirá, na melhor das hipóteses, a restauração local do isolamento do fio da bobina, na pior das hipóteses, seu rebobinamento completo. Nesta última versão, para preservar as características do dispositivo, é necessário rebobinar com um fio da seção original - com o mesmo número de voltas que era.

Baixa corrente de soldagem... O fenômeno pode ser observado com baixa tensão na rede de alimentação ou mau funcionamento do regulador de corrente de soldagem.

Má regulação da corrente de soldagem... Isso pode ser causado por várias falhas nos mecanismos de controle de corrente, que diferem em diferentes projetos de transformadores de soldagem.Ou seja, mau funcionamento no parafuso do regulador de corrente, curto-circuito entre os terminais do regulador, violação da mobilidade das bobinas secundárias devido à entrada de objetos estranhos ou outros motivos, curto-circuito na bobina do indutor, etc. É necessário remover o invólucro do aparelho e examinar o mecanismo de controle de corrente específico para um mau funcionamento. A simplicidade do dispositivo da máquina de solda e a disponibilidade de todos os seus componentes para inspeção facilitam a solução de problemas.

Interrupção repentina do arco de soldagem e a incapacidade de reacendê-lo. Em vez de um arco, apenas pequenas faíscas são observadas. Isso pode ser causado por uma quebra do enrolamento de alta tensão no circuito de soldagem, um curto-circuito entre os fios de soldagem ou uma violação de sua conexão aos terminais do dispositivo.

Alto consumo de corrente da rede na ausência de carga. Isso pode ser causado por um curto-circuito das espiras do enrolamento, que é eliminado pela restauração local do isolamento ou por um rebobinamento completo da bobina.

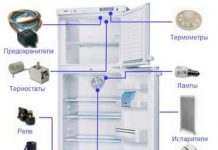

A parte eletrônica existente - um retificador de diodo e um módulo de controle - torna o retificador de soldagem relacionado ao inversor. Portanto, a solução de problemas envolve a verificação da ponte de diodos e dos elementos da placa de controle. A ponte de diodos é um componente confiável de circuitos eletrônicos, mas às vezes falha. Em geral, as causas de um mau funcionamento podem ser muito diferentes: as trilhas nas placas queimam, os transformadores do circuito de controle falham. A foto abaixo mostra um caso em que o reparo do tipo "faça você mesmo" de uma máquina de solda, que consistia em substituir uma parte não funcional da placa de controle por uma contraparte russa, permitiu ao usuário economizar uma quantia considerável em reparos (70% do o custo da máquina de solda).

Ao contrário de um transformador de soldagem, que é mais um produto elétrico, um inversor de soldagem é um dispositivo eletrônico. Isso significa que o diagnóstico e reparo de inversores de soldagem envolve a verificação do desempenho de transistores, diodos, resistores, diodos zener e outros elementos que compõem os circuitos eletrônicos. Você precisa ser capaz de trabalhar com um osciloscópio, sem mencionar multímetros, voltímetros e outros equipamentos de medição comuns.

Uma característica do reparo de inversores é que, em muitos casos, é difícil ou impossível determinar o componente com falha pela natureza do mau funcionamento, você deve verificar todos os elementos do circuito em sequência.

Do exposto, conclui-se que um reparo bem-sucedido de um inversor de soldagem com suas próprias mãos só é possível se você tiver pelo menos conhecimentos básicos em eletrônica e pouca experiência no trabalho com circuitos elétricos. Caso contrário, o auto-reparo só pode resultar em perda de tempo e esforço.

Como você sabe, o princípio de operação de um inversor de soldagem é converter gradualmente um sinal elétrico:

- Retificação da corrente de rede - usando o retificador de entrada.

- Conversão de corrente retificada em corrente alternada de alta frequência - no módulo inversor.

- Abaixando a tensão de alta frequência para soldagem - por um transformador de potência (tendo um tamanho muito pequeno devido à alta frequência de tensão).

- Retificação de corrente alternada de alta frequência em soldagem direta - por um retificador de saída.

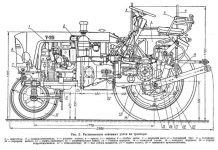

De acordo com as operações realizadas, o inversor é composto estruturalmente por vários módulos eletrônicos, sendo os principais o módulo retificador de entrada, o módulo retificador de saída e a placa de controle com chaves (transistores).

Embora os principais componentes em inversores de vários projetos permaneçam inalterados, seu layout em dispositivos de diferentes fabricantes pode variar muito.

Verificando transistores. O ponto mais fraco dos inversores são os transistores, portanto, o reparo de máquinas de solda inversoras geralmente começa com sua inspeção.Um transistor defeituoso geralmente é imediatamente visível - um gabinete hackeado ou rachado, conclusões queimadas. Se isso for encontrado, você pode começar a reparar o inversor substituindo-o. É assim que uma chave quebrada se parece.

E foi assim que foi instalado em vez do queimado. O transistor é montado em graxa térmica (KPT-8), que proporciona boa dissipação de calor ao radiador de alumínio.

Às vezes, não há sinais externos de mau funcionamento, todas as teclas parecem intactas. Então, para determinar o transistor defeituoso, um multímetro é usado para verificá-los.

Identificar elementos defeituosos é muito bom, mas longe de tudo. A reparação de máquinas de soldar inverter também envolve procurar, em vez de elementos queimados, análogos adequados. Para fazer isso, as características dos elementos com falha são determinadas (de acordo com a folha de dados) e, com base nela, os análogos são selecionados para substituição.

Verificando os elementos do driver. Os transistores de potência geralmente não falham por conta própria, na maioria das vezes isso é precedido pela falha dos elementos do driver que os “balança”. Abaixo está uma foto da placa com elementos do driver do inversor Telwin Tecnica 164. A verificação é feita com um ohmímetro. Todas as peças defeituosas são soldadas e substituídas por peças adequadas.

Verificando retificadores. Os retificadores de entrada e saída, que são pontes de diodos montadas em um radiador, são considerados elementos confiáveis dos inversores. No entanto, às vezes eles também falham. Isso não se aplica aos mostrados na foto abaixo, eles são reparáveis.

É mais conveniente verificar a ponte de diodos dessoldando os fios dela e removendo-a da placa. Isso facilita o trabalho e não engana na presença de um curto-circuito no circuito. O algoritmo de verificação é simples, se todo o grupo tocar em breve, você precisará procurar um diodo defeituoso (quebrado).

Para peças de solda, é conveniente usar um ferro de solda com sucção.

controle de placa de controle. A placa de controle chave é o módulo mais complexo do inversor de soldagem; a confiabilidade do funcionamento de todos os componentes do dispositivo depende de sua operação. Um reparo qualificado de inversores de soldagem deve terminar com uma verificação da presença de sinais de controle que chegam aos barramentos do portão do módulo de chave. Esta verificação é realizada usando um osciloscópio.

Todo bom dono tem uma pequena máquina de solda. É sempre útil na fabricação de estufas, portas de garagem, cercas ou outras necessidades. Alguns conseguiram adquirir não apenas um inversor ou um transformador, mas tipos mais sofisticados de equipamentos de soldagem, o que lhes permite resolver tarefas domésticas e até ganhar a vida. Quando esse dispositivo quebra, obviamente incomoda seu proprietário. Cada peça do equipamento quebra de vez em quando. Como reparar máquinas de solda sozinho, sem ajuda externa? O que você precisa saber para isso? Por onde começar?

Para o reparo bem-sucedido da unidade de soldagem, é necessário conhecimento elementar das partes eletrônicas e mecânicas do dispositivo. Nos modelos em que é utilizado um gás inerte, adiciona-se mais um lado para pesquisa. Uma avaria de um inversor, ou outro equipamento, pode ser comparada a uma doença. Então os fatores defeituosos visíveis e audíveis serão "sintomas", analisando o que é necessário determinar a "doença" em si, e estabelecer um "diagnóstico".

O reparo da máquina de solda começa com uma inspeção em fases de cada nó. As falhas identificadas são analisadas e comparadas com os nós responsáveis por esta peça. E para isso é necessário entender bem o propósito de cada bloco. Nos transformadores mais simples, são utilizados dois enrolamentos, entre os quais surge um campo magnético, contribuindo para uma diminuição de volts e um aumento de amperes.O dispositivo também é equipado com um componente mecânico, em forma de parafuso e uma plataforma móvel, que altera a distância entre os enrolamentos, que regula a intensidade da corrente. Para rotação, é usada uma alça especial na tampa.

O dispositivo de inversores excede a complexidade de um transformador convencional. O esquema de equipamentos possui:

- controlador eletrônico que controla o processo;

- bloco de endireitamento;

- um nó onde a tensão é invertida diretamente (volta a alternar, mas com alta frequência);

- um transformador abaixador.

Compreender a operação do inversor permitirá determinar com mais precisão o local que está falhando e restaurar mais rapidamente sua operação. O processo é realizado na seguinte sequência:

- A corrente da saída é alimentada à unidade retificadora, que consiste em uma série de diodos conectados por uma ponte. A tensão alternada torna-se constante.

- O nó inversor aumenta a frequência da corrente para um grande valor devido aos transistores que retornam a tensão para alternada.

- O transformador processa a corrente que flui para ele, reduzindo os volts para níveis seguros e elevando os amplificadores para valores que podem derreter o metal.

- A placa eletrônica controla os processos de soldagem e regula parâmetros importantes.

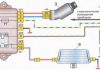

Medindo a tensão em diferentes nós da estrutura com um testador, você pode identificar uma seção sem corrente ou com indicadores insuficientes e prosseguir com o reparo da máquina de solda com suas próprias mãos. Os modelos que alimentam automaticamente o fio na zona de soldagem, além da parte eletrônica, que pode ser do tipo inversor ou transformador, também possuem mecanismos de tração envolvidos no processo de soldagem. Muitas vezes, essas unidades consistem em rolos inferiores no eixo e seus pares de fixação, cuja força de pressão é regulada por uma mola. A rotação dos rolos e do tambor com arame é realizada por um pequeno motor e uma caixa de engrenagens que transmite torque.

Os dispositivos semiautomáticos e de argônio são equipados com válvula de gás, mangueiras e cilindro com redutor, que interagem com o circuito de controle e participam da proteção da poça de fusão. Avarias podem ocorrer em qualquer parte do dispositivo, portanto, entender seus principais elementos ajudará você a identificar rapidamente a “doença” que surgiu e iniciar o “tratamento”.

A complexidade do reparo depende do tipo de peça com falha. Isso nem sempre é devido a razões complexas. Muitas vezes há casos em que o dispositivo continua funcionando, mas não o faz naturalmente, com sons estranhos ou com má qualidade da solda. Os motivos mais comuns para não funcionar corretamente são os seguintes:

Como reparar máquinas de solda com suas próprias mãos é mostrado em alguns vídeos. Lá você também pode ver os princípios de inspeção de equipamentos. Se a unidade não funcionar, a parte elétrica pode ter quebrado. Isso pode acontecer devido à escolha errada dos modos de soldagem, quando o trabalho foi realizado por muito tempo e o dispositivo superaqueceu regularmente. Se o equipamento foi armazenado em uma sala úmida, a poeira acumulada no interior pode servir como condutor e levar a um curto-circuito. Em condições secas, essa poeira serve como um "isolamento" adicional na parte eletrônica, impedindo que ela esfrie, o que leva à queima dos elementos.

Para encontrar uma peça com falha, você pode inspecionar o equipamento visualmente. Na placa você deve procurar:

- transistores com formas de corpo inchadas;

- elementos do circuito com fuligem nas pernas;

- detalhes com a cor do corpo escuro;

- objetos no esquema com rachaduras.

Se um elemento danificado for encontrado, ele deve ser removido da placa dessoldando as pernas. A peça substituída deve ser idêntica à anterior em termos de tensão e resistência. Após a soldagem, vale a pena verificar o funcionamento do dispositivo. Se suas funções não forem restauradas, a pesquisa continuará com a ajuda do testador.

O testador permite verificar a presença de contato entre diferentes seções do circuito. Às vezes, uma quebra pode ocorrer em uma ponte de diodos, módulo inversor ou outros nós.O teste passo a passo o ajudará a avançar pela eliminação para encontrar a causa. Vale a pena testar até mesmo os fios curtos que vão do circuito aos botões, porque uma quebra pode ocorrer em qualquer lugar. Na maioria das vezes, a perda de contato ocorre em transistores. "Tocar" cada um deles, e todo o circuito, resolve o problema em 50% dos casos. Os diodos são testados de maneira semelhante.

A completa inoperabilidade do aparelho pode ser causada por um curto-circuito das espiras do transformador. O testador pode detectar essa avaria. Se detectado, você precisará remover o enrolamento antigo e enrolar um novo no número exato de voltas e seção transversal do cabo. A placa de controle de teclas é verificada por último devido à complexidade de seu design e à necessidade de um osciloscópio. Uma frequência de sinais de controle que não corresponde à exigida será detectada apenas por este equipamento.

Avarias de máquinas de solda também podem estar associadas a um mau funcionamento de peças mecânicas. Às vezes, isso permite que você solde, mas as configurações são perdidas. O auto-reparo de dispositivos envolve encontrar as causas de tal desvio e trabalho de restauração.

Nos transformadores de soldagem, com o tempo, a rosca do parafuso que regula a distância entre as bobinas se desgasta, o que afeta a força da corrente. Perde as bordas e o eixo ao qual a alça está presa para girar o parafuso. Isso impossibilita o ajuste da tensão de soldagem. A substituição do parafuso ou da alça retoma a operação completa do dispositivo.

Em máquinas semiautomáticas, o fio de enchimento pode ficar preso, o que dificulta a condução da costura. A alimentação irregular e as "perfurações" da poça de fusão afetam a qualidade da conexão. O motivo é o entupimento do canal de alimentação do arame, que é limpo com uma barra de diâmetro o mais próximo possível do diâmetro interno do caminho de alimentação. O deslizamento do fio nos rolos pode significar uma ranhura quebrada que excede claramente a largura do material de enchimento usado. Os roletes precisam ser substituídos.

Nos equipamentos a gás dos dispositivos onde são utilizados o argônio e suas misturas, não há nada que se desprenda da membrana do manômetro, responsável pela estabilidade da pressão nas mangueiras. A substituição desta peça de borracha restaura o funcionamento do dispositivo. Verificar a válvula solenóide de gás também não fará mal. Além disso, é necessário garantir que a mangueira não seja torcida nas curvas.

Mais cedo ou mais tarde, qualquer máquina de solda quebrará e exigirá reparos. Aplicando as recomendações acima e familiarizando-se visualmente com os processos individuais no vídeo, a maioria poderá realizar reparos com as próprias mãos.

O reparo de inversores de soldagem, apesar de sua complexidade, na maioria dos casos pode ser feito de forma independente. E se você tiver uma boa compreensão do design de tais dispositivos e tiver uma idéia do que é mais provável de falhar neles, poderá otimizar com sucesso o custo do serviço profissional.

Substituição de componentes de rádio no processo de reparo de um inversor de soldagem

O principal objetivo de qualquer inversor é a formação de uma corrente de soldagem direta, obtida pela retificação de uma corrente alternada de alta frequência. O uso de corrente alternada de alta frequência, convertida por um módulo inversor especial de uma rede retificada, deve-se ao fato de que a força de tal corrente pode ser efetivamente aumentada para o valor necessário usando um transformador compacto. É este princípio subjacente à operação do inversor que permite que tais equipamentos sejam compactos em tamanho com alta eficiência.

Diagrama funcional do inversor de soldagem

O esquema do inversor de soldagem, que determina suas características técnicas, inclui os seguintes elementos principais:

- unidade retificadora primária, baseada em uma ponte de diodos (a tarefa dessa unidade é retificar a corrente alternada proveniente de uma rede elétrica padrão);

- uma unidade inversora, cujo elemento principal é um conjunto de transistores (é com a ajuda desta unidade que a corrente contínua fornecida à sua entrada é convertida em corrente alternada, cuja frequência é de 50 a 100 kHz);

- um transformador abaixador de alta frequência, no qual, ao diminuir a tensão de entrada, a força da corrente de saída aumenta significativamente (devido ao princípio da transformação de alta frequência, uma corrente pode ser gerada na saída de tal dispositivo, cuja força atinge 200-250 A);

- retificador de saída montado com base em diodos de potência (a tarefa desta unidade inversora é retificar a corrente alternada de alta frequência, necessária para soldagem).

O circuito inversor de soldagem contém vários outros elementos que melhoram seu funcionamento e funcionalidade, mas os principais são os listados acima.