Em detalhes: reparo faça você mesmo de motores diesel MTZ de bomba de combustível de alta pressão de um verdadeiro mestre para o site my.housecope.com.

Mau funcionamento da bomba de combustível TNVD UTN-5 motor D-240

Durante a operação do motor diesel D-240 do trator MTZ-80, MTZ-82, podem aparecer as seguintes avarias do equipamento de combustível: o motor diesel não liga, não desenvolve potência normal, funciona de forma instável, o trabalho é acompanhado de escapamento esfumaçado.

Para garantir uma partida clara do motor a diesel, o virabrequim recebe uma velocidade suficiente, e o ar nos cilindros neste momento é comprimido para que, no momento em que o combustível seja injetado, a temperatura seja suficiente para incendiá-lo, de modo que o combustível é fornecido à câmara de combustão em tempo hábil, em quantidade suficiente e finamente atomizado.

O fornecimento de combustível pode ser interrompido por vários motivos, a formação de bloqueios de ar nas linhas de combustível, no cabeçote da bomba de combustível de alta pressão UTN-5, nos filtros; desgaste severo de pares de êmbolos de elementos de bombeamento da bomba, bicos de pulverização; violação do ajuste da bomba de combustível ou sua instalação incorreta em um motor a diesel.

A aparência de fumaça preta ou cinza do tubo de escape do diesel indica que o óleo entrou na câmara de combustão, combustão incompleta do combustível, falhas de ignição nos cilindros e configuração incorreta do início do fornecimento de combustível pela bomba de combustível.

A entrada de óleo na câmara de combustão pode ser explicada pelo desgaste extremo do grupo de pistões do motor MMZ D-240, excesso de óleo no cárter. A combustão incompleta pode ser causada tanto pelo excesso de combustível que entra no cilindro quanto pela falta de ar.

Observa-se com a má atomização do combustível pelos injetores UTN-5, a utilização de um tipo de combustível inadequado, com injeção tardia do combustível nos cilindros de diesel.

| Vídeo (clique para reproduzir). |

Um sinal externo de deterioração na operação dos injetores D-240 é o escape esfumaçado, interrupções na operação e diminuição da potência do diesel. Para verificar os injetores, é definido um modo de operação do motor diesel no qual as interrupções são mais claramente audíveis. Em seguida, solte alternadamente as porcas de união que prendem as linhas de combustível dos injetores às conexões.

Se a velocidade do virabrequim não mudar depois de soltar a porca, o injetor que está sendo verificado está com defeito. Se a pressão de elevação da agulha do bico (pressão de injeção) for menor que o normal devido a uma mudança na taxa de mola ou vazamentos na interface luva-êmbolo, a duração da injeção de combustível aumentará e a qualidade da atomização será baixa.

Quando a pressão de elevação da agulha é maior que o normal ou a agulha enfia na posição inferior, a duração da injeção e a quantidade de combustível diminuem, o que também afeta as qualidades de partida do motor diesel.

Os bicos D-240 da bomba de combustível são removidos do motor diesel e ajustados no dispositivo. A pressão de injeção e a estanqueidade dos injetores podem ser determinadas sem removê-los do motor diesel. Para fazer isso, use um dispositivo e um autoestetoscópio. O dispositivo é conectado ao bico de teste e a alça cria um fornecimento forçado de combustível. A pressão de injeção é ajustada girando o parafuso do bico.

Se a pressão não for regulada, isso indica um atolamento da agulha no corpo do atomizador. A qualidade da atomização é avaliada por um clique característico ouvido por um autoestetoscópio, que indica um encaixe claro da agulha no assento do atomizador no final da injeção.

A dificuldade de dar partida em um motor diesel pode ser causada pela presença de água no combustível, uma diminuição da temperatura do ar no final da compressão, que não é suficiente para inflamar o combustível.

A diminuição da temperatura do ar comprimido geralmente é causada por uma diminuição da pressão no final da compressão devido a vazamentos de ar através de vazamentos no pistão (devido ao desgaste ou coqueificação dos anéis do pistão, desgaste das camisas e pistões, sincronização das válvulas, etc.) . Os mesmos fenômenos são observados quando o filtro de ar está entupido, quando a quantidade de ar que entra nos cilindros diminui.

Quando a temperatura ambiente cai, a velocidade do virabrequim diminui na partida, devido ao espessamento do óleo do cárter, os vazamentos de ar por vários vazamentos aumentam, a temperatura no final da compressão do ar diminui devido à transferência de calor para as paredes frias dos cilindros , pistões e câmaras de combustão.

O motor diesel D-240 MMZ pode ser difícil de dar partida devido a uma violação do ajuste do ângulo de avanço do início do suprimento de combustível, desgaste dos pares de êmbolos da bomba de combustível de alta pressão.

A quantidade de combustível fornecida aos cilindros e o funcionamento preciso dos bicos dos motores MTZ-80, MTZ-82 estão interligados com o desgaste dos pares de êmbolos da bomba de combustível de alta pressão UTN-5.

A condição técnica dos pares de êmbolos é verificada com um dispositivo que determina a pressão desenvolvida pelos pares de êmbolos da bomba na velocidade de partida. O dispositivo é conectado aos encaixes das seções de bomba da bomba de combustível. Diesel é rolado por um dispositivo de partida.

Se a pressão desenvolvida for de pelo menos 30 MPa, o par de êmbolos está em boas condições. A estanqueidade da válvula de descarga é verificada pelo tempo de queda de pressão de 15 a 10 MPa em pelo menos 10 s. Se as leituras do manômetro estiverem abaixo dos parâmetros fornecidos, a bomba de combustível da bomba injetora UTN-5 deve ser reparada.

A operação do motor diesel MMZ D-240 sem carga com a emissão de fumaça cinza do tubo de escape e com um aumento na carga - fumaça preta indica um fornecimento tardio de combustível aos cilindros. O funcionamento "duro" do motor diesel é acompanhado por batidas bruscas, e a emissão de fumaça preta do tubo de escape com carga crescente indica um fornecimento antecipado de combustível aos cilindros.

O momento do início do fornecimento de combustível por seções, usado para julgar o ângulo de início da injeção de combustível nos cilindros, é um dos parâmetros importantes que afetam não apenas os indicadores de potência e economia, mas também as qualidades de partida de um motor diesel.

Durante a operação de longo prazo do trator MTZ-80, MTZ-82, o momento do fornecimento de combustível pode mudar à medida que os pares de êmbolos se desgastam, portanto, de tempos em tempos, é controlado pelo dispositivo KI-4941.

A mudança no momento de abastecimento de combustível durante a operação é explicada pelo fato de que com pares de êmbolos da bomba de combustível desgastados, se o virabrequim é girado lentamente, parte do combustível, devido à alta rigidez da mola da válvula de pressão, penetrará no espaço entre o êmbolo e a manga, e a válvula de pressão abrirá mais tarde do que com novos pares de êmbolos.

A rigidez da mola tecnológica do dispositivo é oito a dez vezes menor que a rigidez da mola da válvula de pressão e, portanto, o combustível é fornecido em qualquer grau de desgaste do par de êmbolos, devido ao qual a válvula abre no momento em que o excesso -o espaço do êmbolo está fechado. Para bombas UTN-5, o abastecimento de combustível em modo inativo é regulado alterando o número de voltas de trabalho da mola do regulador.

Para reduzir o suprimento de combustível e a correspondente diminuição na frequência de desligamento completo do suprimento de combustível, aumente o número de bobinas da mola e aumente - reduza.

O abastecimento de combustível é verificado no modo de torque máximo (modo de sobrecarga), alterando-o neste modo ajustando o corretor. Para aumentar o fornecimento de combustível, o corretor é aparafusado ou a força da mola é alterada.

O corretor é ajustado antes de instalá-lo no regulador da bomba de combustível UTN-5. Seu curso deve ser 1,3. 1,5 milímetros. É instalado com juntas. A força de compressão da mola corretora para bombas a diesel MMZ D-240 é de 85,90, medida com a posição da haste corretora rente à carcaça.

O fornecimento de combustível inicial deve ser de 14,5 cm3 por 100 ciclos a uma velocidade da árvore de cames de 150 min1. A alavanca de controle do regulador é ajustada para a posição de alimentação máxima e a quantidade de movimento da cremalheira pelo regulador na direção de aumentar o suprimento de combustível usando o parafuso da alavanca de potência. A operação final para ajustar as bombas é colocar a alavanca do regulador para desligar completamente a alimentação.

A velocidade de partida da árvore de cames da bomba é ajustada, a alavanca do regulador é movida até o parafuso “Stop” e a saída de combustível dos injetores é monitorada. A alimentação deve parar.

Caso contrário, desaperte o parafuso até que a alimentação pare. Com a diminuição da densidade hidráulica das peças de precisão (o aparecimento de vazamentos de combustível em suas interfaces), o conjunto do elemento da bomba é substituído e, ao mesmo tempo, o estado da válvula de descarga é monitorado.

Para substituir os elementos da bomba, a bomba de combustível do trator MTZ-80, MTZ-82 é parcialmente desmontada. Na bomba injetora UTN-5, abra a tampa do regulador, desconecte a haste da alavanca intermediária do trilho, solte os parafusos de montagem e remova o conjunto do regulador. Em seguida, verifique a quantidade de movimento axial da árvore de cames.

O movimento axial não deve ser superior a 0,2 mm. Ao mesmo tempo, é verificado o movimento axial do acoplamento de carga. Seu movimento significativo leva ao movimento espontâneo da cremalheira, o que causa um funcionamento instável do motor diesel.

Ao substituir o elemento da bomba, a escotilha da carcaça da bomba de combustível de alta pressão do motor de combustão interna D-240 é removida, o pino de fixação para fixação de sua bucha é removido e, em seguida, usando o dispositivo, o conjunto da válvula de descarga com o assento é removido. Para remover a mola empurradora, a placa de suporte da mola é removida e o elemento da bomba é removido através do orifício no cabeçote da bomba UTN-5.

Ao instalar novos elementos da bomba, a ranhura no aro da engrenagem deve coincidir com a ranhura na luva e a marca na haste do êmbolo deve estar voltada para a escotilha da carcaça da bomba. Ao instalar aros da engrenagem, o trilho da bomba é instalado de modo que a extremidade de seu acionador fique a 24,25 mm do plano da bomba.

Bicos para motores diesel D-240

A condição técnica dos injetores MTZ-80, MTZ-82 afeta significativamente a operação do motor diesel do trator D-240; a operação intermitente do motor diesel é observada, sua partida é difícil, etc. Injetores com atomizadores sem pino - bicos multi-furos são usados principalmente. As principais avarias dos injetores: desgaste ou congelamento (coqueamento) dos atomizadores, pressão de injeção de combustível insuficiente, sua má atomização.

Se durante o teste no dispositivo for encontrado um dos defeitos mencionados, o bico é desmontado para substituir o corpo do atomizador pelo conjunto da agulha. Para desmontar o bico, ele é instalado em um acessório ou fixado em uma morsa e as porcas e molas do pulverizador são desparafusadas. Instale um novo atomizador e faça uma verificação de controle do desempenho do bico.

Ao escolher um bico de pulverização, examine cuidadosamente sua marcação e design. Externamente, os atomizadores são semelhantes entre si, mas na execução apresentam diferenças significativas no número de orifícios de atomização e seu tamanho. Os restos de fuligem e depósitos resinosos das superfícies externas são removidos com uma escova de arame de latão e enxaguados em gasolina.

O atomizador é substituído se houver rachaduras, lascas e quebras de qualquer tamanho em sua superfície, e a agulha ficar pendurada no corpo. Na ausência de novos pulverizadores, é possível restaurar o bico D-240 à capacidade de trabalho realizando um reparo simples.

Quando os orifícios do pulverizador operacional são coqueados, a agulha é removida e os orifícios de pulverização são limpos com uma broca ou fio magnetizado. Em caso de perda parcial de estanqueidade (penduração da agulha ou leve aparecimento de manchas no pulverizador ao testar o bico), as superfícies do corpo e da agulha do pulverizador são “refrescadas”.

Para isso, a agulha é fixada no mandril e instalada no fuso do torno, definindo a velocidade de rotação para 150.200 min-1. Uma fina camada de pasta de óxido de alumínio é aplicada na superfície cilíndrica e o corpo e a agulha são lapidados juntos até que um brilho uniforme seja obtido em toda a superfície.

Em seguida, triture os cones de fechamento e a agulha do pulverizador. Uma fina camada de pasta é aplicada no cone e as superfícies cônicas são esfregadas até que uma cinta de vedação seja formada na extremidade da agulha, localizada na base do cone de fechamento. A largura do cinto deve ser de 0,5. 0,7 milímetros.

Ao mesmo tempo, produz um "refresco" das superfícies finais do corpo do bico e do atomizador. Os pinos são removidos do corpo do bocal, uma camada de pasta é aplicada na placa de lapidação e a face final do corpo é polida até obter um brilho uniforme. Após a limpeza e lapidação, todas as peças são lavadas com gasolina e completamente limpas.

Após instalar e apertar a porca do atomizador do bico DVS D-240, verifique a facilidade de movimentação da agulha. Para fazer isso, agite o bico. A agulha do atomizador deve atingir o alojamento. O torque de aperto da porca do atomizador é 0,7. 0,8 Nm, tampa do bocal - 0,8. 1,0 Nm. A operação final é verificar a densidade do atomizador.

Ajuste a pressão no manômetro do aparelho 30. 31 MPa e determine o tempo de queda de pressão (densidade) de 28 a 23 MPa. Deve ser pelo menos 10 s para pulverizadores novos e 3 s para os usados.

Ao verificar a densidade, o vazamento de combustível pelos orifícios dos bicos não é permitido. A densidade mínima caracteriza o espaço máximo entre o corpo do atomizador e a agulha em sua parte cilíndrica. O diâmetro mínimo do intervalo nesta parte do atomizador é de 1,2 µm.

Se a densidade for insatisfatória, as superfícies finais do bico e dos corpos do pulverizador do trator MTZ-80, MTZ-82 são “renovadas”. Se depois disso a densidade necessária não for alcançada, o conjunto do atomizador é substituído. Na densidade normal, os bicos regulam a pressão de operação do início da injeção.

Depois de montar e testar os injetores D-240, eles são verificados quanto ao rendimento. Os injetores selecionados em um conjunto para operação em um motor a diesel não devem diferir em rendimento em mais de 4% do rendimento médio de todo o conjunto de injetores.

Para verificar este parâmetro, os injetores são instalados em uma bancada de controle e teste e a vazão de cada injetor é determinada para 1000 ciclos na velocidade nominal do eixo de comando da bomba de combustível UTN-5.

Quais são os principais sinais de mau funcionamento no equipamento de combustível do trator MTZ-80, MTZ-82? Acontece que o diesel não dá partida, não desenvolve potência normal ou é instável. Às vezes funciona com a aparência de um lançamento esfumaçado.

Todas essas avarias são em grande parte devido a uma violação do fornecimento de combustível. Por que isso pode ser? Bloqueios de ar podem se formar nas linhas de combustível, cabeça da bomba de combustível, filtros. Uma forte produção de pares de êmbolos da bomba de combustível e bicos injetores também é possível. E também acontece que o ajuste da bomba de combustível é violado ou geralmente é instalado incorretamente no motor.

Se você notar que uma fumaça preta ou cinza apareceu no tubo de escape do motor, isso pode significar que está ocorrendo uma combustão incompleta de combustível, falhas de ignição nos cilindros. Também é possível um erro no início do fornecimento de combustível pela bomba de combustível.

A subqueima do combustível pode ser explicada tanto pelo excesso quanto pela falta de mistura de ar. Isso também acontece quando se utiliza combustível de qualidade inadequada, bem como injeção tardia de combustível nos cilindros do motor.

Observando de lado, a deterioração dos injetores se manifesta em um escapamento esfumaçado, interrupções na operação e diminuição da potência do motor.

Como verificar os injetores? Para fazer isso, selecione um modo de operação do motor, no qual as interrupções sejam claramente audíveis.Em seguida, solte alternadamente as porcas da tampa para fixar as linhas de combustível dos injetores às conexões da bomba de combustível. Uma velocidade constante do virabrequim após afrouxar o aperto da porca indica um mau funcionamento do injetor que está sendo testado. Um aumento no tempo de injeção de combustível, uma diminuição na qualidade de sua atomização pode ocorrer pelos seguintes motivos: uma diminuição na pressão de levantamento da agulha do bico devido ao enfraquecimento da rigidez da mola ou ao aparecimento de vazamentos no êmbolo da manga ligamento. Quando o elevador da agulha é pressionado mais do que o padrão ou a agulha está presa na posição inferior, o tempo de injeção e a quantidade de combustível fornecida ao cilindro diminuirão. Isso, é claro, também afeta as propriedades de partida do motor.

Os bicos são desmontados e ajustados usando o dispositivo KI-562, KI-3333 ou KI-15706 para uma pressão de injeção de 17,8-18,5 MPa.

A pressão de injeção e a estanqueidade do injetor podem ser calculadas diretamente no motor. Para isso, são utilizados o aparelho KI-16301A e um autoestetoscópio (Fig. 2.1.52).

Arroz. 2.1.52. Como determinar a pressão de injeção e estanqueidade do bico do trator MTZ-80, MTZ-82:

1 - bocal; 2 - acessório KI-163101A

Primeiro, a linha de combustível de alta pressão é separada e o fornecimento forçado de combustível é realizado com a alça. Em seguida, o dispositivo é conectado ao bico de interesse. A pressão de injeção necessária é ajustada girando o parafuso do bico. Se a pressão desejada não for controlada, a agulha no corpo do atomizador está presa. Você pode falar sobre a qualidade da pulverização se ouvir um clique característico. Pode ser ouvido com um autoestetoscópio. Um clique é ouvido apenas quando a agulha está claramente encaixada no assento do atomizador durante o período em que a injeção é concluída.

Um respingo de refrigerante do tubo de vapor do radiador indica uma violação das vedações do copo do bocal, uma avaria e rachaduras na cabeça do cilindro.

O vidro do bico é removido da cabeça do bloco, mas primeiro a rosca M24X2.0 é cortada na superfície interna do vidro usando uma ferramenta especial. Como colocar o dispositivo, consulte a Fig. 2.1.53-2.1.55.

Arroz. 2.1.53. Como desapertar a porca do copo do bocal MTZ-80, MTZ-82:

1 chave;

2 - porca de fixação do copo;

3 - cabeça do cilindro

Arroz. 2.1.54. Como cortar um fio em um bico de vidro MTZ-80, MTZ-82:

1 - cabeça do cilindro;

2 - vidro do bico;

3 - toque em М24×2,0

Arroz. 2.1.55. Como pressionar o copo do bocal da cabeça do cilindro MTZ-80, MTZ-82:

1 - um dispositivo para pressionar o copo do bico;

2 - vidro do bico;

3 - cabeça do cilindro

Se for difícil dar partida no motor, pode ter entrado água no combustível. Devido à baixa temperatura da mistura no final do curso de compressão, também podem surgir dificuldades que não permitem a ignição do combustível.

Mas não são apenas esses motivos que afetam a difícil partida de um motor a diesel. A violação do ajuste do ângulo de avanço do início do fornecimento de combustível e o desenvolvimento de pares de êmbolos da bomba de combustível de alta pressão são razões bastante adequadas. O volume de combustível fornecido aos cilindros e o funcionamento regular dos injetores dependem da condição técnica dos pares de êmbolos da bomba de combustível. A condição técnica dos pares de êmbolos é verificada com o dispositivo KI-16301A (Fig. 2.1.56).

Como usar o KI-16301A? Ele está conectado às conexões das seções da bomba de combustível, mas primeiro você precisa desconectar as linhas de combustível de alta pressão. Com um par de êmbolos em funcionamento, a pressão desenvolvida deve ser de pelo menos 30 MPa (quando o virabrequim do motor é girado por um dispositivo de partida). As vedações das válvulas de descarga são medidas pelo tempo de queda de pressão de 15 a 10 MPa. Diminuir o intervalo de tempo não é inferior a 10 s. Em valores baixosdo manômetro do dispositivo, a bomba de combustível é desmontada (ver Fig. 2.1.57, 2.1.58) e alterada.

Arroz. 2.1.56. Como verificar a condição técnica dos pares de êmbolos e válvulas de entrega da bomba de combustível MTZ-80, MTZ-82:

1 - fixação KI-16301 A;

2 - bomba de combustível

Arroz. 2.1.57. Como remover a bomba de combustível MTZ-80, MTZ-82:

1 - bomba de combustível;

2 - compressor;

3, 5 - linhas de combustível;

4 - haste de controle da bomba

Arroz. 2.1.58. Como desapertar os parafusos de montagem da bomba de combustível (vista frontal) MTZ-80, MTZ-82:

1 — uma cobertura de uma roda de engrenagem de um passeio da bomba de combustível

E mais uma vez sobre a fumaça cinza e preta do tubo de escape: quando o motor está funcionando sem carga (fumaça cinza) e o aparecimento de fumaça preta com carga crescente ocorre quando o combustível é fornecido aos cilindros com atraso.

A operação do motor, durante a qual são ouvidas batidas fortes e fumaça preta saindo do tubo de escape com carga crescente, já indica um fornecimento antecipado de combustível aos cilindros.

O momento em que o fornecimento de combustível começa em seções e dá uma idéia do ângulo de início da injeção de combustível nos cilindros é um dos parâmetros valiosos que afetam inequivocamente os indicadores de potência e econômicos e as propriedades de partida de um diesel motor.

Depois de instalar uma bomba de combustível reparada ou uma nova, torna-se necessário ajustar o ângulo de partida da injeção de combustível. Como fazer isso? Para este efeito, o parafuso de ajuste é desaparafusado do orifício na placa traseira do motor e empurrado totalmente no volante com a parte não cortada no mesmo orifício (consulte a Fig. 2.1.59). Gire o virabrequim pelo parafuso da polia de acionamento do ventilador (Fig. 2.1.60) até que o parafuso de ajuste fique alinhado com o orifício do volante. As válvulas do primeiro cilindro estão fechadas neste momento. Essa disposição do virabrequim deixa claro que o ângulo de avanço do início do fornecimento de combustível é de 26° antes do ponto morto superior.

O Momentoscope KI-4941 (Fig. 2.1.61) é colocado no encaixe da primeira seção da bomba de combustível. Em seguida, a tampa da engrenagem de acionamento da bomba de combustível é aberta, as antenas da placa de travamento são desentortadas e os parafusos do flange de acionamento (árvore de cames da bomba para a engrenagem) são desparafusados (ver Fig. 2.1.62).

O próximo passo é sangrar o sistema de energia. Pegamos uma bomba manual e bombeamos até que o combustível saia sem bolhas de ar do tubo de drenagem do filtro. Colocamos a alavanca de abastecimento de combustível na posição de abastecimento máximo e giramos o eixo da bomba de combustível no sentido horário várias vezes até que o tubo do momentoscópio esteja completamente cheio de combustível (ver Fig. 2.1.63).

Arroz. 2.1.59. Instalação do parafuso prisioneiro do trator MTZ-80, MTZ-82

Arroz. 2.1.60. Como acionar o virabrequim do motor MTZ-80, MTZ-82

1 - folha traseira do motor; 2 - parafuso prisioneiro

Arroz. 2.1.61. Instalação do Momentoscope:

1 - bomba de combustível;

2 - momentoscópio

Arroz. 2.1.62. Como desapertar os parafusos de montagem do flange de acionamento da árvore de cames da bomba MTZ-80, MTZ-82:

1 - flange com fenda;

2 - placa de travamento

Arroz. 2.1.63. Como girar o eixo da bomba de combustível MTZ-80, MTZ-82

Arroz. 2.1.64. Como ajustar a folga axial da engrenagem de acionamento da bomba de combustível MTZ-80, MTZ-82:

1 - parafuso de ajuste;

2 - contraporca

Agite suavemente o tubo para remover parte do combustível e gire suavemente o eixo da bomba no sentido horário até que o nível de combustível (menisco) no tubo transparente do momentoscópio comece a subir.

Segurando o parafuso do eixo da bomba com uma chave de giro acidental, procuramos orifícios no flange ranhurado que correspondam aos orifícios da engrenagem, aparafusamos os parafusos de montagem e os prendemos com uma placa de travamento.

Após a instalação da tampa da engrenagem de acionamento da bomba, a folga axial da engrenagem de acionamento da bomba de combustível é ajustada com o parafuso 1 (consulte a Fig. 2.1.64). Depois de desapertar a contraporca, aparafuse o parafuso de ajuste até ao fim e, em seguida, desaperte-o meia volta e bloqueie-o com uma porca.

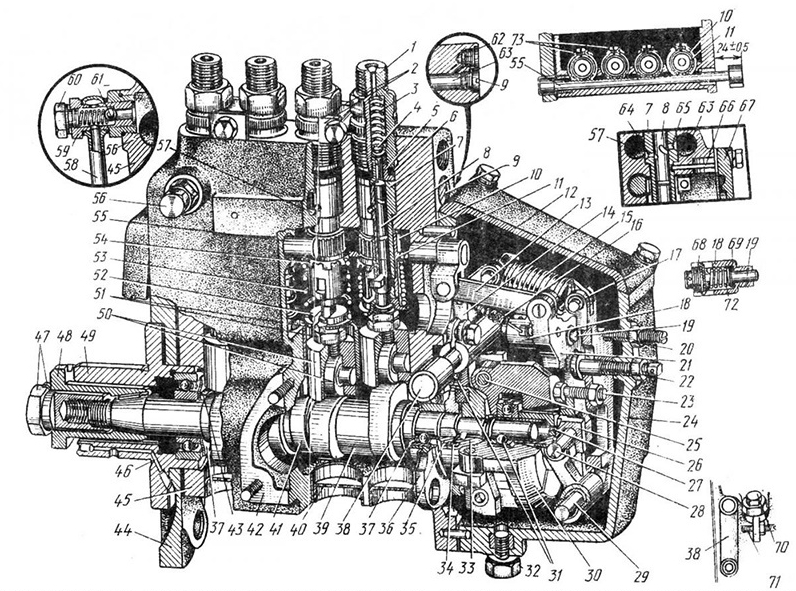

Dispositivo de bomba de combustível TNVD MTZ – 80,82

A bomba de combustível de quatro êmbolos (bomba de combustível) do motor d 240 é instalada em uma unidade com uma bomba de reforço e um regulador centrífugo no lado esquerdo do motor (na direção do trator) e é aparafusada na tampa de distribuição . A bomba de combustível é acionada pelo virabrequim através de engrenagens de distribuição (curso do pistão - 8 mm, diâmetro do pistão - 8,5 mm).

A bomba de combustível de alta pressão consiste nos seguintes componentes principais: pares de êmbolos, carcaças, válvula de descarga, empurradores, árvore de cames, mecanismo de acionamento do êmbolo. O cabeçote da bomba de combustível e seu corpo são uma peça única e feitos de liga de alumínio.

Uma placa de ferro fundido é fixada na parte frontal da carcaça para montagem da bomba no motor e na parte traseira há um flange para montagem do regulador. Todas as quatro seções da bomba são uma bomba de combustível em miniatura, cujo princípio de operação é o seguinte. Durante a rotação do eixo do came, a saliência do came em um determinado período de tempo corre para o rolo e levanta o empurrador. Depois que a saliência do came sai de baixo do rolo, as molas abaixam o empurrador. Simultaneamente com o empurrador, o êmbolo sobe e desce, produzindo assim um movimento recíproco na cavidade da manga. Quando o êmbolo se move para baixo, o combustível preenche o espaço liberado por ele na luva. Durante o movimento ascendente, o êmbolo comprime o combustível e a válvula de pressão se abre a partir da pressão criada, proporcionando um caminho para o combustível até o bico. Em seguida, o ciclo de sucção e descarga é repetido.

O mecanismo de rotação do êmbolo, que serve para alterar o fornecimento de combustível, é composto por uma cremalheira e aros de engrenagem. Nas buchas do êmbolo existem mangas rotativas equipadas com aros de engrenagem. Com suas saliências, o êmbolo entra em duas ranhuras longitudinais da luva rotativa. Uma mola de êmbolo é colocada na manga. Através da placa inferior, ele fica encostado no pino empurrador e, através da placa superior, na carcaça da bomba. As bordas dentadas da luva estão em constante engate com os dentes da cremalheira, que se move em duas buchas de bronze. Com a ajuda de uma haste, a cremalheira é conectada às alavancas do regulador e se move sob sua influência, enquanto gira a coroa simultaneamente com a manga do êmbolo e, assim, altera o suprimento de combustível.

Os cames de um perfil tangencial são colocados simetricamente entre si no eixo do came. Entre o segundo e o terceiro cames existe um excêntrico que aciona a bomba de reforço de combustível.

Na parte superior da parte traseira da carcaça da bomba de combustível do trator MTZ 82 há uma válvula de derivação, através da qual o excesso de combustível fornecido pela bomba de escorva de combustível retorna à sua câmara de sucção. Assim, a pressão nos canais do cabeçote da bomba injetora do motor diesel d-240 é mantida na faixa de 0,07-0,12 MPa (0,7-1,2 kgf/cm²). Os tuchos deslizam nos orifícios do defletor horizontal da unidade da bomba de combustível. Há uma escotilha na parede lateral da carroceria, através da qual regula a uniformidade do abastecimento de combustível em seções e, de fato, o próprio abastecimento de combustível. Um orifício rosqueado é usado para controlar o nível de óleo na carcaça da bomba.

Para comunicar a cavidade interna da carcaça da bomba de combustível com a atmosfera, é utilizado um respiro, equipado com um filtro de limpeza de ar feito de espuma elástica.

par de êmbolos

O par de êmbolos consiste em uma luva e um êmbolo, que são as principais partes de trabalho da bomba de combustível. Graças a isso, a quantidade necessária de combustível é fornecida aos cilindros do motor sob alta pressão. O êmbolo e a luva são feitos de liga de aço, após o que são submetidos a tratamento térmico e formam um par de precisão. Esta versão foi implementada porque durante a operação é formada uma alta pressão na bomba, resultando na necessidade de estanqueidade e densidade de vapor, bloqueando o fluxo de combustível do espaço do êmbolo. Um par de êmbolos não pode ser desmontado e, se uma das peças falhar, o par inteiro é completamente substituído.

A parte superior da manga do par de êmbolos tem um espessamento significativo, pois neste local é submetida a fortes pressões. A parte superior espessada da manga tem uma extremidade em forma de degrau para a possibilidade de pousar no encaixe da caixa da bomba. Duas janelas são fornecidas na parte superior da manga: bypass e sucção. O corte e o desvio do combustível passam pela janela de desvio e são alimentados através do combustível de sucção para o espaço do êmbolo.Esses orifícios são conectados na parte superior da bomba injetora com canais longitudinais. A bucha é protegida contra rotação por um pino que entra na ranhura fresada da bucha. A queda dos pinos é bloqueada pela tampa do bueiro. A bucha está localizada na carcaça da bomba por cima e a válvula de descarga é pressionada em sua extremidade superior. Para garantir a estanqueidade necessária, as extremidades de contato da sede e buchas da válvula de descarga têm uma superfície bem retificada.

Esquema de pares de êmbolos: 1 - encaixe; 2 — ênfase de uma mola da válvula de entrega; 3 - mola da válvula de pressão; 4 — uma sela da válvula de entrega; 5 - válvula de descarga; 6 - vedação; 7 - manga; 8 - êmbolo; 9 - trilho; 10 - engrenagem de anel; 11 - manga rotativa; 12 - a placa superior da mola do êmbolo; 13 - mola do êmbolo; 14 - placa inferior da mola do êmbolo; 15 - parafuso de acoplamento; 16 e 17 - janelas de sucção e bypass.

O êmbolo parece uma haste cilíndrica, na superfície da qual há um par de ranhuras em espiral simetricamente colocadas, uma das quais é cuidadosamente usinada e projetada para alterar o volume de combustível injetado no cilindro do motor D-240. Quando a borda da janela de desvio da luva coincide com a borda da ranhura, a pressão no espaço acima do êmbolo diminui drasticamente e, portanto, o fornecimento de combustível ao bico é interrompido. Outra ranhura equaliza a pressão específica do combustível que atua na superfície lateral do êmbolo durante a operação da bomba. No êmbolo, abaixo da borda de corte, há uma ranhura anular onde fica retido o combustível vazado, que é posteriormente utilizado para lubrificar o par de êmbolos. Na parte inferior do êmbolo existem duas saliências para controlar a sua rotação e uma cabeça sobre a qual se apoia a placa de mola.

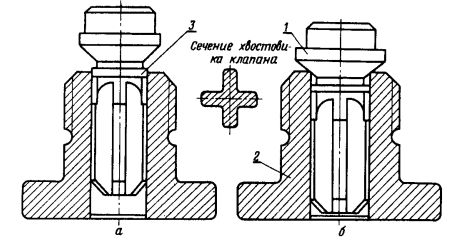

Válvula de descarga

A válvula de descarga é usada para desconectar o espaço acima do êmbolo da linha de combustível de alta pressão e diminuir drasticamente a pressão na linha de combustível durante a parada do suprimento de combustível pelo êmbolo. A válvula e o assento são feitos de liga de aço. A sede e a válvula são cuidadosamente usinadas e combinadas para criar a estanqueidade necessária. A desmontagem das válvulas de entrega não é permitida.

A válvula se move no soquete com uma haste em forma de cruz, entre as correias de suporte pelas quais o combustível é passado. Uma mola montada acima da válvula tende a pressioná-la contra a sede. Na parte superior da válvula há um ressalto de guia no qual a mola é montada e com a segunda extremidade ela repousa contra a extremidade do orifício do acessório de fixação. Entre o cone da sede e a haste da válvula é fornecida uma ranhura cilíndrica, chamada de correia de alívio.

Válvula de descarga: a - início do corte de combustível; b - a válvula está fechada; 1 - válvula de descarga; 2 — uma sela da válvula de entrega; 3 - correia de descarga.

Quando o fornecimento de combustível é interrompido pelo êmbolo, a mola localizada sob a válvula o move para baixo. Ao mesmo tempo, a correia de descarga desconecta primeiro a linha de combustível de alta pressão da área do êmbolo e, em seguida, continuando a se mover ao longo da abertura da sede da válvula, agindo como um pistão, bombeia parte do combustível da linha de combustível, reduzindo assim drasticamente a pressão. Devido a esta ação, ocorre uma interrupção abrupta do fornecimento de combustível.

Manutenção e ajuste da bomba injetora do motor D-240

A manutenção da bomba de combustível consiste na verificação do nível do óleo (a cada 120 horas de operação) e sua substituição oportuna na carcaça da bomba (a cada 480 horas). Para uma operação mais confiável da bomba de injeção nas últimas modificações dos motores D-240 e D-240L, é usada a lubrificação por circulação da bomba do sistema de lubrificação do motor. A cada 960 horas de operação do motor, recomenda-se verificar a bomba de combustível quanto à conformidade com os parâmetros definidos. Se necessário, ajuste a bomba injetora.

Verificação (ajuste) da bomba de combustível

Antes de verificar, é necessário certificar-se de que o cone de fechamento da válvula de descarga está bem apertado e que a pressão da seção da bomba localizada na cavidade superior é suficiente. Girando o virabrequim, você precisa mover o regulador até que a seta no manômetro pare em 15 MPa. O motor é então desligado e o abastecimento de combustível é desligado pela alavanca de controle. Se a pressão no manômetro cair em menos de 10 segundos, a válvula corresponde à manutenção e uso posterior.

Para ajustar o ângulo exato do início do fluxo de combustível, você precisará aparafusar / desapertar um parafuso de ajuste especial. Quando o parafuso é afrouxado, o ângulo aumentará e, quando aparafusado, diminuirá. Observe que uma volta (volta) de aparafusar / desenroscar ajusta a velocidade do motor em aproximadamente 30-50 rotações. Quando o parafuso é desenrolado, o desempenho e o rendimento da bomba diminuem proporcionalmente e, quando torcidos, pelo contrário, aumentam.

Recomendações teóricas

Você pode calcular logicamente que, com um aumento no fornecimento de combustível ao motor, seu torque também aumenta, o que, é claro, aumenta a potência nominal do motor D-240. Além disso, o modo de operação de alta velocidade também é aumentado para os limites de suas capacidades.

A troca de óleo na bomba UTN é necessária somente após a desmontagem e reparo, não sendo necessária na operação diária do trator. O abastecimento com óleo diesel deve ser feito através do cárter da bomba injetora em um volume de 150-200 ml.

se você tiver alguma dúvida sobre o funcionamento ou disposição de bombas ou bicos, tentarei ajudar

Diga-me como mudar o rolamento no regulador. Não envie para o homem de combustível

Bomba de combustível de alta pressão UTN-5P. Rolamentos 8110 e 8202.

que tipo de bomba e qual rolamento exatamente?

sem uma marreta e um cinzel, você não é um serralheiro, mas. pelo menos diretor

Glória à Ucrânia! (E o poder será entregue ao inferno!)

qual foi o mau funcionamento do bombeamento? se você deu o solário à bomba, o rolamento se deteriorou, então não um, mas todos, mas você não pode mudar tudo sem um especialista, mas se quiser alterar apenas os rolamentos axiais de o regulador, então é simples:

1. remova a bomba

2. remova a tampa do regulador

3. desprender o pino do rack e puxá-lo para que a haste do rack saia, se não sair, você terá que puxar o pino da mola e puxar o dedo da haste do rack na outra direção

4. remova os 6 parafusos do regulador

7. em um níquel, troque a sola. 8202

8. remova o anel elástico dos pesos e remova-os com cuidado, o amortecedor de borracha cairá

9. troque o rolamento 8110 Em ambos os rolamentos. clipes com um diâmetro interno menor são colocados no nó e, em seguida, um separador e outro clipe são colocados

10. ajustar os elásticos através de orifícios especiais na carga, colocar a carga no lugar e assim por diante na ordem inversa

E O MAIS IMPORTANTE, EU NÃO RECOMENDO QUE VOCÊ FAÇA ISSO, POIS OS AJUSTES VÃO PARA FORA E A MAIORIA DE TUDO ISSO NÃO O AJUDARÁ

Bem, se não, boa sorte!

sem uma marreta e um cinzel, você não é um serralheiro, mas. pelo menos diretor

Glória à Ucrânia! (E o poder será entregue ao inferno!)

qual foi o mau funcionamento do bombeamento? se você deu o solário à bomba, o rolamento se deteriorou, então não um, mas todos, mas você não pode mudar tudo sem um especialista, mas se quiser alterar apenas os rolamentos axiais de o regulador, então é simples:

1. remova a bomba

2. remova a tampa do regulador

3. desprender o pino do rack e puxá-lo para que a haste do rack saia, se não sair, você terá que puxar o pino da mola e puxar o dedo da haste do rack na outra direção

4. remova os 6 parafusos do regulador

7. em um níquel, troque a sola. 8202

8. remova o anel elástico dos pesos e remova-os com cuidado, o amortecedor de borracha cairá

9. troque o rolamento 5110 Em ambos os rolamentos. clipes com um diâmetro interno menor são colocados no nó e, em seguida, um separador e outro clipe são colocados

10. ajustar os elásticos através de orifícios especiais na carga, colocar a carga no lugar e assim por diante na ordem inversa

E O MAIS IMPORTANTE, EU NÃO RECOMENDO QUE VOCÊ FAÇA ISSO, POIS OS AJUSTES VÃO PARA FORA E A MAIORIA DE TUDO ISSO NÃO O AJUDARÁ

Bem, se não, boa sorte!

Graças a

O diretor de serviços dá uma entrevista onde fala sobre o trabalho da empresa, sobre quais equipamentos chegam com mais frequência. Também falamos de equipamentos e ferramentas especiais que são usados na reparação de motores diesel antigos e novos, em particular motores equipados com o sistema Common Rail.

O vídeo também demonstra um equipamento de diagnóstico, com o qual os mecânicos de automóveis deste centro identificam problemas na rede de combustível de um motor diesel. Este equipamento é um suporte especial com o qual você pode realizar uma verificação completa do funcionamento dos sistemas de combustível.

O princípio de verificação após o reparo da bomba de injeção em tal suporte é o seguinte: a bomba é instalada no suporte, os valores de velocidade necessários são definidos e a quantidade de combustível diesel que a bomba fornece a diferentes cilindros é fixo.

Além disso, os funcionários do centro mostram um estande onde são testados os injetores de motores a diesel. Eles pré-passam a antepara e substituem as peças necessárias. Ao instalar o bico no suporte, verifica-se sua pressão e pulverização correta.

Bomba de combustível de alta pressão no sistema de alimentação a diesel. Violações na operação do dispositivo, suas manifestações externas. Como posso reparar a bomba sozinho, a sequência de ações. Dicas para recorrer à ajuda de serviços especializados.

Qualquer motor diesel pode precisar de reparo da bomba de combustível de alta pressão mais cedo ou mais tarde. Assim como o coração humano começa a “saltar” com a idade, esse aparelho está sujeito a mudanças relacionadas à idade. Junto com o desgaste natural das peças, o reabastecimento com combustível de baixa qualidade também afeta. As unidades a diesel a esse respeito são mais sensíveis que os motores a gasolina.

O artigo proposto ajudará os proprietários de carros a diesel em caso de problemas com a bomba de combustível. Ele também fornece dicas sobre como reparar esse nó com suas próprias mãos.

A bomba de combustível de alta pressão (TNVD) é uma unidade independente do sistema de alimentação para motores de combustão interna (ICEs), principalmente motores a diesel. Embora este dispositivo também seja usado em motores a gasolina de injeção, ele foi usado pela primeira vez em um motor a diesel.

Sua principal função é criar uma diferença de pressão entre a linha de pressão e a câmara de compressão para garantir uma injeção confiável de combustível na cavidade do cilindro. Mas isto não é o suficiente.

A bomba também define a sequência de abastecimento de combustível para os bicos de trabalho, ou seja, desempenha uma função de distribuição. Além disso, regula a quantidade de alimentação dependendo do modo de condução (velocidade do virabrequim) e de alguns outros fatores: temperatura do motor, ligar e desligar o ar condicionado.

Finalmente, assim como o ponto de ignição é ajustado em motores de carburador, em um motor diesel, a bomba injetora ajusta automaticamente o ponto de injeção.

Existem três tipos principais de bombas: em linha, injeção de porta e linha principal. Seu dispositivo é considerado em um artigo separado. Aqui vale a pena mencionar apenas que as bombas em linha eram usadas até recentemente em caminhões a diesel, tratores e equipamentos especializados de transporte rodoviário.

Dispositivos de distribuição são instalados em todos os carros a diesel de passageiros e em alguns caminhões. Tronco são usados em modernos sistemas de combustível Common Rail. Tais bombas não têm a função de distribuir combustível, esta tarefa é realizada pela unidade de controle eletrônico do motor (ECU), que, de acordo com o programa, comanda os bicos de trabalho.

Quais são os sintomas de uma falha na bomba de combustível? Como foi dito no início do artigo, as principais razões para a perda de eficiência das bombas de combustível de alta pressão são o desgaste das superfícies de atrito e a má qualidade do combustível. Aqui pode-se esclarecer que a baixa qualidade do óleo diesel deve significar também a entrada de água no combustível. A seguir estão os sintomas externos de uma bomba de combustível com defeito:

- É difícil dar partida no motor - provavelmente, o par de êmbolos (ou vapor) está desgastado e a bomba não desenvolve a pressão necessária. Verificado de forma simples. É necessário colocar um pano na bomba de injeção, despeje água fria e espere alguns minutos. Então tente novamente. Se o motor ligar, então a causa é realmente o desgaste. Quando resfriado, as folgas na interface diminuem e a viscosidade do combustível aumenta, o que faz com que a bomba forneça a pressão necessária.

- Perda de potência. Devido ao aumento das folgas, a pressão de injeção diminui, a operação do controlador de velocidade em todos os modos se deteriora.

- Superaquecimento do motor. Os motivos podem ser o funcionamento incorreto do avanço de injeção automático. Nesse caso, é impossível adiar o reparo da bomba injetora "para depois".

- O crescente "apetite" da unidade de potência. Causado por vazamentos de combustível, desgaste das interfaces dos êmbolos, tempo de injeção incorreto.

- Operação rígida do motor, que pode ser resultado de tempo de injeção muito precoce e fornecimento irregular de combustível diesel para diferentes cilindros. É verdade que o último é praticamente impossível nas bombas de injeção de distribuição, portanto, provavelmente, o problema está nos injetores.

- Escape preto do tubo de escape. O motivo pode ser o ângulo de injeção de combustível muito tarde.

Se os sintomas listados acima estiverem presentes, é necessário pensar em reparar o compressor de combustível. Abaixo, consideramos como corrigir algumas avarias da bomba de injeção axial do tipo de distribuição com suas próprias mãos.

Vale ressaltar que antes de realizar este trabalho, você deve estudar a estrutura da unidade que está sendo reparada, descobrir quais ferramentas você pode precisar, pois em alguns casos você não pode prescindir de um equipamento especial, um extrator, por exemplo.

Você também deve preparar uma câmera para registrar cada etapa da desmontagem. Caso contrário, você pode esquecer onde esses ou esses detalhes foram localizados. Para a desmontagem, é necessário preparar uma mesa adequada e cobri-la com um pano limpo ou pelo menos uma folha de papel branco. Não deve haver detritos no chão, caso contrário, uma parte que caiu acidentalmente pode não ser encontrada.

Então, o que um motorista que não possui qualificações especiais pode fazer por conta própria?

- eliminar o vazamento de combustível da carcaça da bomba;

- verifique o funcionamento da válvula solenoide;

- verifique o mecanismo de fornecimento de combustível do êmbolo;

- verifique o controlador automático de velocidade;

- limpe as malhas do filtro;

- verifique a pressão desenvolvida pelo dispositivo;

- ajuste o avanço da injeção.

O seguinte descreve a sequência de ações para auto-reparo de bombas de combustível de alta pressão. Com o motor em funcionamento, desconecte a haste que liga o pedal do acelerador à alavanca que regula o abastecimento de combustível. Em seguida, agite manualmente a alavanca na direção radial, tentando esticar a mola de retorno.

Se não houver infiltração de combustível diesel através da folga anular, a vedação não está desgastada. Caso contrário, é necessária uma remodelação do emparelhamento.

Enquanto a bomba ainda não foi removida do motor, certifique-se de que a válvula solenoide de corte de combustível esteja funcionando.Se o motor ligar e parar quando a chave for girada, a válvula está boa. O que fazer em uma situação em que este componente falha durante a condução será descrito abaixo.

Agora resta seguir para a desmontagem da bomba. Antes de desconectar as linhas de combustível e a alimentação elétrica da unidade, é necessário limpar o corpo e as conexões com um pano embebido em óleo diesel e, em seguida, enxugá-lo para evitar a entrada de sujeira no sistema de combustível. Lave a bomba removida novamente, remova a tampa e drene o combustível dela.

Antes de tudo, você precisa desmontar o acionamento de ajuste do suprimento de combustível e inspecionar as vedações, além de avaliar o grau de desgaste das peças correspondentes. Os anéis de vedação devem ser trocados. Para este efeito, é necessário comprar um kit de reparação para o dispositivo reparado.

Quanto às peças desgastadas, existem duas maneiras de restaurá-las: restaurar o eixo desgastado com cromagem ou girar e encaixar uma bucha de bronze de reparo no corpo. O corpo terá que ficar entediado antes disso.

Em seguida, prossiga com a desmontagem e revisão do superalimentador do êmbolo. A cabeça de distribuição da bomba é desconectada da carcaça, após o que é colocada com a polia para baixo para que o interior não derrame. Antes de remover os cames, a engrenagem motriz e a embreagem do governador centrífugo, é necessário verificar se essas peças estão grudadas durante o movimento e, em seguida, apoiando-as cuidadosamente com os dedos, retire-as da carcaça.

É aconselhável marcar os rolos, arruelas, eixos da embreagem do came com um marcador, porque todas as superfícies de contato já se acostumaram umas com as outras e seria melhor se elas permanecessem após a montagem. Após a desmontagem, você precisa inspecionar cuidadosamente as peças quanto a lascas ou desgaste. As peças muito desgastadas devem ser substituídas por novas.

O grau de desgaste do par de êmbolos só pode ser estimado aproximadamente. O desempenho da interface de precisão é verificado após a montagem da bomba, medindo sua pressão de trabalho. Finalmente, você precisa soprar todos os elementos filtrantes (grades) com ar comprimido, após o que você pode montar a bomba na ordem inversa.

Quando a unidade é montada, você precisa abastecê-la com combustível diesel girando manualmente o eixo de acionamento, após o que você pode instalá-la no lugar e conectar as linhas de combustível, mangueiras e fiação elétrica do sistema de controle.

Após a partida do motor, deve-se verificar se a máquina automática de avanço de injeção de combustível funciona corretamente, dependendo da pressão na cavidade da bomba de palhetas de baixa pressão. Esta unidade tem seu próprio controlador de marcha lenta. Se necessário, ajuste este parâmetro aparafusando ou desapertando o parafuso de ajuste.

Antes de realizar este procedimento, é recomendável lembrar a posição do parafuso contando o número de roscas que saem da contraporca para, em casos extremos, retornar à configuração original. O manual do motor indica o número necessário de rotações em marcha lenta. Normalmente, eles caem de 1100 rpm após a partida para 750 após o aquecimento do diesel com uma caixa de câmbio manual e até 850 em um motor com uma pistola.

Finalmente, a pressão na linha de pressão é verificada, o que é uma verificação indireta da condição do par de êmbolos. Para isso, você precisará de um manômetro de até 350 bar, uma mangueira de conexão para conectar à bomba e um adaptador que inclui uma válvula de sangria.

Como dispositivo de medição, é adequado um manômetro TAD-01A ou um mais antigo, KI-4802. Se o adaptador não estiver à venda, você terá que fazê-lo você mesmo.

Obviamente, é necessário levar em consideração as dimensões da rosca de conexão e onde está planejado parafusar a mangueira de conexão. Para medição, o dispositivo é conectado ao orifício central do bloco de distribuição ou a uma das conexões de pressão.

Após acoplar o manômetro na bomba injetora, gire o eixo da bomba com o acionador de partida e registre a leitura do relógio comparador. Se o dispositivo mostrar mais de 250 atmosferas, isso é normal (quando o motor estiver funcionando, a pressão será maior).

Como prometido acima, algumas palavras sobre o que fazer se a válvula solenoide de corte de combustível falhar. Neste caso, o motor irá parar repentinamente. É verdade que pode haver várias razões para isso. Para descartar a versão de falha da válvula solenoide, ela deve ser excluída de operação, pois no modo normal está sempre aberta.

Para fazer isso, você precisa remover o fio de alimentação, isolá-lo do solo, desaparafusar a válvula, remover a ponta com a mola e colocar o dispositivo de volta. Se o motor ainda não ligar, obviamente é outra coisa. Se o motor ligar, você precisa procurar um mau funcionamento na válvula.

Para fazer isso fora da estrada, você deve primeiro chegar em casa. É verdade que você terá que desligar o motor rudemente, mas simplesmente: coloque o carro no freio de mão, ligue a marcha aumentada e solte o pedal da embreagem.

E então comece a reparar. Primeiro você deve verificar se o enrolamento do eletroímã queimou. Para fazer isso, conecte a válvula ao positivo da bateria usando um pedaço de fio reparável, após o qual eles tentam dar partida no motor. Se começar, o enrolamento queimou. Caso contrário, procure um local de fuga de tensão do fio de alimentação.

Aqueles que não têm o desejo ou a capacidade de reparar a bomba injetora por conta própria devem entrar em contato com uma oficina especializada em equipamentos de combustível. Embora existam concessionárias que atendem e consertam carros de uma determinada marca, elas geralmente não lidam com equipamentos de combustível, pois isso requer equipamentos de diagnóstico caros.

O suporte principal para diagnóstico e ajuste de bombas de combustível de alta pressão é Bosch EPS-815. Ele verifica vários parâmetros definidos para esta bomba pelo fabricante. Por exemplo: alimentação de combustível inicial, alimentação volumétrica em vários modos, pressão de saída e alguns outros.

Ao escolher um serviço, você deve considerar sua confiabilidade. Para isso, primeiro você deve comparecer à entrevista, onde poderá pedir a opinião dos clientes que atende. Nesses casos, fique atento ao histórico do serviço selecionado. Como regra, as empresas sem escrúpulos existem no setor de serviços por não mais de um ano.

O elo fraco da bomba de combustível de alta pressão dos motores a diesel é sua sensibilidade à entrada de água no sistema de combustível. Os carros estrangeiros são especialmente suscetíveis a isso, para os quais a água é o principal inimigo. Para reduzir este perigo no inverno, mantenha o nível de combustível no tanque o mais alto possível para minimizar a formação de condensação.

| Vídeo (clique para reproduzir). |