Em detalhes: reparo faça você mesmo de uma torneira do dispensador de combustível de um verdadeiro mestre para o site my.housecope.com.

Solução de problemas de postos de gasolina dos distribuidores de combustível

O pessoal de manutenção deve estar ciente de possíveis avarias dos alto-falantes e como eliminá-los.

As falhas podem ser divididas em dois grupos:

• associada à violação do regulamento, eliminada na hora;

• associado ao desgaste, eliminado com a substituição de peças e reparos (ver Tabela 3.17).

Com o aumento do desgaste da coluna, seu desempenho diminui e a precisão das leituras ultrapassa os limites aceitáveis. Reparo necessário. O desgaste prematuro ocorre devido a operação inadequada, na ausência de: manutenção, prevenção oportuna e manutenção preventiva programada. As peças podem falhar como resultado de avarias, que ocorrem principalmente devido a fenômenos de fadiga no material ou impactos físicos nas peças devido à desmontagem e montagem inadequadas.

Possíveis avarias do distribuidor de combustível e formas de eliminá-los

Verifique regularmente a válvula por inspeção visual quanto a danos mecânicos. Atenção especial deve ser dada à presença de rebarbas na saída do canal de vácuo (2). A verificação do desligamento automático é realizada em um guindaste operando em baixa capacidade (posição 1/3 da alavanca (9)) mergulhando sua bica em combustível. O guindaste não requer lubrificação durante a operação.

A torneira não abre: A pressão da bomba pode estar muito baixa para superar a força da mola do gatilho (6)

Se a pressão da bomba não puder ser aumentada, desconecte a válvula, remova a articulação do filtro (8), mova a alavanca (9) para a posição aberta e pressione a haste (7) para liberar a válvula de gatilho.

| Vídeo (clique para reproduzir). |

A torneira não desliga automaticamente: O vácuo na câmara de vácuo é muito baixo para fechar automaticamente a torneira.

Com a bomba em funcionamento, pressione totalmente a alavanca (9) para verificar se foi atingido o fluxo máximo de combustível pela torneira. Verifique se a porta de vácuo (2) não está danificada, a tampa da câmara de vácuo (5) não está danificada, o diafragma (4) não está com defeito e o filtro (8) está limpo. Elimine a causa da queda de vácuo na câmara de vácuo.

Torneira continua desligando: O canal de vácuo (2) está bloqueado.

Primeiro verifique se a esfera (3) na válvula de esfera se move livremente. Isso pode ser estabelecido agitando a torneira pelo som característico. Para limpar o canal de aspiração (2) é necessário soprá-lo com ar comprimido.

Jato, 2 - canal de vácuo, 3 - esfera, 4 - diafragma, 5 - tampa da câmara de vácuo, 6 - mola da válvula de gatilho, 7 - haste, 8 - filtro, 9 - alavanca.

Data adicionada: 2015-01-19 ; visualizações: 16 ; Violação de direitos autorais

O reparo da coluna Certus deve ser realizado por pessoal qualificado de acordo com GOST R 52350.19-2007 (IEC 60079-19:2006) “Atmosferas explosivas. Parte 19. Reparo, verificação e restauração de equipamentos elétricos.

Sob certas condições de operação, como a presença de impurezas na tubulação do processo, podem ocorrer avarias que requerem a assistência de técnicos qualificados e bem versados no projeto e operação da unidade de bombeamento. Uma vez que não é possível listar todas as avarias da unidade de bombagem, segue abaixo uma lista dos problemas mais comuns, suas causas e soluções.

FALHAS DA VÁLVULA SOLENÓIDE

- Mau funcionamento das bobinas do eletroímã - aplicar tensão à bobina. O clique metálico do núcleo do eletroímã sinaliza a saúde da bobina;

- Hbaixa tensão de alimentação de eletroímãs – A tensão não deve ser inferior a 85% da indicada na placa de informações da válvula;

- Pressão do fluido de trabalho incorreta – verifique a pressão de operação, ela deve estar dentro da faixa indicada na placa de informações da válvula;

- Vazamento de fluido – Desmonte a válvula e limpe todas as peças. Substitua as peças defeituosas por peças de reposição.

FALHAS DA VÁLVULA DE DESCARGA

A torneira não abre: A pressão da bomba pode estar muito baixa para superar a força da mola do gatilho (6)

Se a pressão da bomba não puder ser aumentada, desconecte a torneira, remova o swivel do filtro (8), mova a alavanca (9) para a posição aberta e pressione a haste (7) para liberar a válvula de gatilho.

A torneira não desliga automaticamente: O vácuo na câmara de vácuo é muito baixo para fechar automaticamente a torneira.

Com a bomba em funcionamento, pressione totalmente a alavanca (9) para verificar se é atingido o fluxo máximo de combustível através da torneira. Verifique se a porta de aspiração (2) não está danificada, a tampa da câmara de aspiração (5) não está danificada e o filtro (8) está limpo. Elimine a causa da queda de vácuo na câmara de vácuo.

Torneira continua desligando: O canal de vácuo (2) está bloqueado.

Primeiro verifique se a esfera (3) na válvula de esfera se move livremente. Isso pode ser estabelecido agitando a torneira pelo som característico. Para limpar o canal de aspiração (2) é necessário soprá-lo com ar comprimido.

De acordo com a finalidade e a natureza do trabalho realizado, existem três tipos de reparo de coluna:

Manutenção prevê sua desmontagem parcial, restauração ou substituição de peças desgastadas e quebradas. A necessidade de reparos atuais é identificada durante a manutenção preventiva e durante a operação. Durante o processo de reparo, o trabalho de ajuste necessário é realizado.

Reparo médio prevê a substituição ou restauração de uma ou mais unidades (conjuntos), bem como peças básicas com a realização de operações tecnologicamente mais complexas do que durante as atuais operações de reparo.

Reparos atuais e médios são realizados diretamente no local de instalação da coluna. Neste caso, é aconselhável não desmontar a unidade (unidade) que falhou, mas substituí-la por uma nova e reparada do fundo de troca. Com este método, o reparo é acelerado e a unidade com falha (unidade) é reparada em condições mais convenientes nas oficinas.

Revisão visa restaurar todos os parâmetros técnicos. Durante uma grande revisão, a coluna está sujeita à desmontagem completa e reparo ou restauração de todos os componentes. As grandes reparações são normalmente realizadas em oficinas ou na fábrica.

Reparos atuais e médios geralmente são realizados pelas forças de mecânicos que atendem postos de gasolina. O local de trabalho de um mecânico deve estar equipado com tudo o que é necessário para garantir manutenção e reparo rápidos e de alta qualidade. Deve ser dotado de bancada de serralharia com torno, estante para armazenamento de peças e conjuntos, conjunto de serralheria, ferramentas e utensílios de montagem, aparelhos de medição exemplares da 2ª categoria com capacidade de 10 e 50 litros.

No interesse da organização mais clara e do melhor trabalho de reparo, geralmente a seguinte ordem é seguida:

Estabelecer a sequência de desmontagem;

desmontagem de equipamentos em componentes e peças;

Identificação da natureza e extensão do desgaste das peças, sua rejeição e determinação das peças a serem substituídas;

escolha de maneiras de restaurar peças desgastadas;

montagem de componentes e equipamentos com as devidas regulagens;

verificar, ajustar e calibrar.

As falhas são detectadas por uma inspeção externa do equipamento e seus componentes individuais, entrevistando as pessoas que trabalham neste equipamento, e também pela partida do controle do dispensador.

DISTRIBUIDORES DE ÓLEO

3.3.1. DISPOSITIVO E EQUIPAMENTO

Os requisitos para dispensadores de óleo são definidos pelo GOST 4.103: o fluxo nominal de óleo deve ser garantido a uma altura de sucção de pelo menos 3 m, uma altura da válvula dispensadora acima do nível do solo de até 2 m e a localização de blocos de dispensadores individuais à distância de até 20 m; a finura do filtro deve ser de 250 µm.

Um dispensador de óleo com unidade de bombeamento é instalado em uma sala aquecida, pois eles só podem funcionar a uma temperatura não inferior a +8°C.

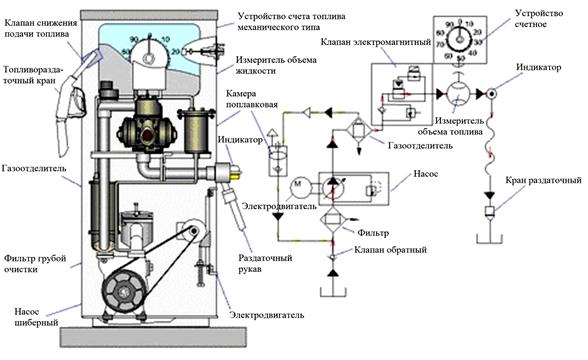

A coluna consiste em (Fig. 3.13):

· a grua distribuidora com manga.

MEDIDOR DE ÓLEO - tipo pistão, quatro cilindros. Projetado para medir e registrar a quantidade de óleo dispensada de acordo com as indicações das setas e o contador total. Para uma volta completa da mão grande, 1 litro é dispensado e para uma volta completa da mão pequena, 10 litros de óleo. Os resultados finais da emissão são apresentados pelo contador total do tipo rolo com limite máximo de medição de 999,9 litros. Após cada dispensação, os ponteiros são repostos manualmente na posição zero.

A UNIDADE DE BOMBEAMENTO é composta por uma bomba de engrenagens acionada por um motor elétrico, um acumulador hidráulico, um filtro, um interruptor automático com manômetro, uma válvula de retenção e uma válvula de segurança. Toda a unidade é montada em uma placa de ferro fundido. Uma válvula com um filtro de malha grossa é instalada no tubo de sucção. O filtro principal é montado na linha de descarga da bomba. O filtro possui um bujão para drenar o óleo do sistema e retirar o ar da linha de sucção.

O acumulador hidráulico é conectado por uma tubulação a um interruptor automático tipo êmbolo, que serve para controlar automaticamente o motor elétrico durante a operação da unidade de bombeamento.

O manômetro foi projetado para monitorar a pressão no acumulador e ajustar o disjuntor e a válvula de segurança.

O motor elétrico é ligado e desligado automaticamente por uma partida magnética.

A válvula de segurança é ajustável em 1,6. 1,7 MPa para proteger o sistema hidráulico em caso de falha do disjuntor.

Quando o óleo é dispensado, a pressão no sistema é mantida em 1,2. 1,3 MPa. Quando a distribuição é interrompida, quando a válvula de distribuição é fechada, a pressão no sistema aumenta para 1,4. 1,5 MPa. Neste caso, os contatos do interruptor automático abrem e o motor elétrico para. A pressão no sistema é mantida por um acumulador hidráulico. Ao redistribuir óleo, quando a válvula de distribuição está aberta, o óleo é distribuído primeiro pela pressão no acumulador hidráulico. Como resultado, a pressão no sistema cai. Quando a pressão cai para 0,8. 1,0 MPa, os contatos do disjuntor fecham novamente e ligam o motor da bomba.

Para encher o sistema hidráulico com óleo e retirar o ar dele, desaperte o bujão do tê do tubo de sucção e despeje óleo através do orifício no tubo de sucção e na bomba. Então você deve enrolar este plugue e desapertar o plugue do filtro por 2-3 voltas e ligar a unidade de bombeamento.

Arroz. 3.13. Esquema tecnológico de um dispensador de baixa dosagem:

1 - manômetro; 2 – disjuntor; 3 - válvula de segurança; 4 – balcão; 5 - malha filtrante; 6 – torneira dispensadora com manga; 7 - bomba de engrenagem; 8 - motor elétrico;

9 – válvula de retenção; 10- acumulador hidráulico; 11 – filtro; 12- corpo do alto-falante

Características de montagem:

· a unidade de bombeamento é montada nas imediações do tanque de óleo em uma sala que fornece uma temperatura não inferior a +17 °C;

· a localização da unidade de bombeamento deve proporcionar uma altura mínima de sucção e operação estável a uma temperatura de +8 °C;

O sistema hidráulico é preenchido com óleo, para o qual é necessário: desaperte o bujão do tee da tubulação de sucção e encha com óleo, rosqueie o bujão no tee e desaperte o bujão no filtro por 2-3 voltas, ligue a unidade até que saia óleo limpo sem bolhas de ar do filtro e aperte o bujão .

Após a instalação, o distribuidor de óleo é verificado quanto à estanqueidade, precisão e desempenho da distribuição de óleo.

Preparação para o trabalho:

· encher o sistema hidráulico com óleo e purgar o ar; para isso, desaperte o bujão do tê do tubo de sucção e abasteça com óleo;

Enrole o bujão e desaparafuse o bujão do filtro em 2-3 voltas;

ligue a unidade de bombeamento;

· depois disso, o óleo fluirá uniformemente, sem bolhas de ar, ou seja, depois de encher o sistema hidráulico com óleo, o motor elétrico desligará automaticamente;

Retire o ar do medidor, para o que: retire a tampa do distribuidor de óleo e desaperte o bujão localizado no plano vertical do bloco entre os dois cilindros superiores em 3-4 voltas; depois que o óleo fluir sem ar, enrole o bujão. Com a válvula de corte da válvula dispensadora fechada, a pressão no sistema não deve cair;

Ligue o dispensador e certifique-se de que a bomba, o medidor e a torneira dispensadora estão funcionando corretamente.

Durante uma operação de teste, deve-se levar em consideração que o contador total mostra o total progressivo do óleo liberado e não pode ser retornado à sua posição original.

O pessoal de manutenção deve verificar as juntas e vedações e, em caso de vazamento de óleo, eliminar o vazamento.

É proibido operar uma coluna com erro do medidor maior que a norma estabelecida pela documentação operacional.

Procedimento de distribuição de óleo:

definir a posição zero;

· retire a torneira do dispensador do orifício do corpo do dispensador e insira sua ponta no gargalo do cárter. Pressionando o manípulo da válvula dispensadora, abra a válvula de corte e reabasteça;

o controle sobre a quantidade de óleo dispensada é feito monitorando as indicações das setas do dispositivo de contagem;

· o motor elétrico para automaticamente após liberação da dose necessária e fechamento da válvula de travamento;

Após o término da distribuição de óleo, insira a válvula de distribuição no orifício do corpo do dispensador.

Possíveis avarias de colunas e formas de eliminá-las são apresentadas na Tabela. 3.18.

Serviço metrológico e técnico

4.1 Durante o comissionamento, bem como periodicamente durante a operação, o dispensador deve ser submetido à verificação obrigatória do Estado.

A verificação periódica da coluna deve ser realizada de acordo com os requisitos estabelecidos no

Pr 50.2.006-94, de acordo com o método descrito em MI 1864-88 “Fuel dispensers. Método de verificação. e

MI 2729-2002 “Recomendação do CSI. Dispensadores de combustível. O método de verificação primária.»

Intervalo de calibração - 1 ano.

Observação. Operação da coluna fora dos limites de erro aceitáveis

4.2 A manutenção do dispensador deve ser confiada a pessoal qualificado. Durante a instalação e comissionamento de distribuidores de combustível em postos de gasolina por pessoas que não passaram

curso de treinamento e aqueles que não têm acesso a esses trabalhos, reclamações do fabricante não são aceitas.

Os cursos sobre manutenção e operação de equipamentos de distribuição de combustível são realizados em:

142207 região de Moscou, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefone: (4967) 756783, fax:

4.3 As colunas, sendo um instrumento de medição, estão sob supervisão da Agência Federal de Regulação Técnica e Metrologia, portanto, a manutenção da coluna deve ser realizada sem a abertura dos mecanismos lacrados.

4.4 Para manter o dispensador em boas condições de funcionamento, é necessário realizar cuidados diários e manutenções programadas.

O cuidado diário inclui o seguinte escopo de trabalho:

– verificar a estanqueidade do sistema hidráulico;

- verificar a manutenção e integridade dos dispositivos de aterramento;

- verificar o funcionamento de todos os mecanismos da coluna, a confiabilidade de sua fixação;

– verificação de fluxo e erros;

4.4.1 A verificação do aperto, manutenção dos dispositivos de aterramento, tensão da correia e funcionamento dos mecanismos do dispensador é realizada por método visual. As falhas encontradas são corrigidas.

4.4.2 O consumo de combustível através do dispensador é determinado pelo indicador de um único ponto ao medir uma dose de pelo menos 50 litros, levando em consideração o tempo usando um cronômetro.

O erro da coluna é determinado de acordo com o MI 1864-88, enquanto o erro não deve exceder os valores especificados na cláusula 1.1.2 deste manual.

4.5 A manutenção programada inclui os seguintes trabalhos:

- quando o rendimento da coluna cair abaixo de 32 l/min, o filtro fino deve ser substituído;

- troque o lubrificante nas unidades dispensadoras de acordo com a lista de combustíveis e lubrificantes apresentada na Tabela 5.

- a substituição das vedações do eixo da bomba, vedações dos pistões e mangas do rolo de saída do medidor de volume é realizada quando estão desgastadas;

– limpeza do indicador em caso de perda de transparência do vidro.

4.6 Efetuar a manutenção dos componentes de acordo com a documentação operacional fornecida com o dispensador.

4.7 O trabalho de manutenção é registrado na seção 13.

4.8 ATENÇÃO!Existem tampões de borracha removíveis para remover a umidade do fundo do estojo BIU. Após remover a umidade, reinstale os plugues.

Tabela 5 Lista de combustíveis e lubrificantes utilizados no produto.

5.1 A manutenção do dispensador deve ser confiada a pessoal qualificado.

Efetue o reparo atual dos componentes de acordo com a documentação operacional fornecida com o dispensador.

Os motivos para a entrega do dispensador ou dos seus componentes individuais para reparação, os dados sobre a reparação e a sua aceitação da reparação encontram-se registados no ponto 19.

5.2 Reparação da bomba monobloco.

5.2.1 Substituição das lâminas da bomba.

Para substituir as lâminas da bomba, é necessário retirar a polia do eixo da bomba monobloco, desapertar 4 porcas dos pernos e retirar a flange. Remova a tampa da bomba, remova o eixo do rotor e remova todas as pás ou, sem remover o eixo do rotor, remova as pás uma a uma com uma pinça. Instale as lâminas com as ranhuras voltadas para a rotação. Após a substituição, remonte na ordem inversa.

5.2.2 Substituição da vedação da bomba.

Para substituir o colar de vedação da bomba, é necessário remover a polia do eixo da bomba monobloco, desapertar 4 porcas dos prisioneiros e retirar o flange. Remova a tampa da bomba do eixo. Retire a tampa do mancal desaparafusando 3 parafusos M 4. Retire o mancal, retire a arruela e atrás dela o manguito. A montagem do manguito é realizada usando um mandril para montagem do mancal liso. Ao pressionar o manguito, o suporte sob a tampa não deve ter mais de 100 mm de diâmetro para não romper os ressaltos da tampa, ou seja, a tampa deve assentar no dispositivo com um plano, e não com um flange de travamento. Em seguida, colocando a tampa no eixo, instale-a na carcaça da bomba, insira a arruela, mancal e feche a tampa do mancal com uma bucha de encosto.

5.2.3 Montagem e desmontagem de rolamentos.

Para desmontar o mancal dianteiro, é necessário retirar a tampa da bomba na sequência descrita no parágrafo anterior da instrução e, após a retirada da tampa, retirar o mancal. A montagem é feita na ordem inversa após a colocação da tampa no eixo.

Para desmontar o rolamento traseiro é necessário retirar a bomba do monobloco. Para fazer isso, remova a polia do eixo da bomba monobloco, desaperte 4 porcas dos prisioneiros e remova o flange. Remova a bomba da carcaça monobloco. Remova a tampa da bomba, remova o eixo do rotor.

Instale a carcaça da bomba no suporte para pressionar os rolamentos (os esboços das ferramentas são mostrados na Fig. 14) e use a ferramenta de desmontagem para pressionar o rolamento para fora.

Para pressionar um novo rolamento, é necessário colocar a carcaça da bomba em um suporte de prensa de rolamento com o lado interno para cima. Usando uma ferramenta de crimpagem de rolamentos, crave o rolamento, posicione-o sobre o furo e pressione o rolamento.O rolamento não deve se projetar acima da superfície do alojamento e afundar mais de 0,5 mm da superfície. Após a substituição, remonte na ordem inversa.

5.3 Procure as consequências de falhas e danos ao dispensador de acordo com a Tabela 6 "Possíveis avarias e métodos para sua eliminação" deste manual.

Após a eliminação de falhas e danos, o medidor de volume é ajustado (ajustado) na seguinte ordem:

– remova a vedação e o fio de vedação;

– Afrouxe a contraporca, gire o parafuso de ajuste no sentido horário com uma chave de fenda para diminuir o volume de saída, no sentido anti-horário para aumentar o volume e, em seguida, aperte a contraporca.

Ao girar um parafuso de ajuste em 1/4 de volta, o volume de combustível dispensado muda em cerca de 50 cm 3 quando uma dose de 10 litros é dispensada.

O volume de saída de combustível para uma volta completa do virabrequim é 4×125 cm 3 = 500 cm 3.

A exatidão do ajuste (ajuste) é determinada usando instrumentos de medição exemplares da categoria II GOST 8.400-80.

5.4 O método de ajuste eletrônico do dispensador de combustível com o dispositivo de leitura "Agat-4K".

O ajuste eletrônico é realizado a partir do painel de controle do Agat 12mk4 ou de um programa de computador.

1. Preparação do dispensador de combustível para ajuste eletrônico.

Para realizar o ajuste eletrônico, é necessário retirar o dispensador de combustível do modo de comércio. Então você precisa abrir a tampa frontal da unidade e remover a tela com os módulos de exibição.

Assim, deve ser fornecido acesso ao cilindro da fechadura, que é selado com o selo do representante da Rostekhnadzor.

2. Efetuando o ajuste eletrônico.

1) Remova a vedação da caixa da unidade de controle do dispositivo de leitura e abra o cilindro da trava. Insira a chave do kit dispensador (a chave é estritamente individual e, portanto, sujeita a armazenamento rigoroso) e gire para a posição 1.

2) Digite o código de acesso (1234 por padrão).

3) Visualize o fator de ajuste para cada canal.

4) Efetue um controle de derramamento de combustível em uma vareta de 10 litros pelo menos 3 vezes para cada canal do dispositivo de leitura. Calcule a média aritmética dos três recheios.

O coeficiente de ajuste é calculado pela fórmula:

Onde: Vm - o volume do produto no copo medidor,

Vê - indicação do dispositivo de leitura.

C1 é o valor do fator de ajuste anterior.

5) Insira o fator de ajuste.

6) Despeje a dose em um copo medidor de dez litros, se necessário, repita o processo de cálculo do fator de ajuste.

7) Após a conclusão do trabalho de ajuste, é necessário anotar o número de série do ajuste no formulário da coluna. Este fator aumentará em "1" para cada válvula dispensadora cada vez que um ajuste for realizado ou a senha de ajuste for alterada.

8) Retorne a chave para a posição "0" e puxe-a para fora. Sele o cilindro da fechadura. Instale a tela e feche a carcaça do bloco.

9) Entre na coluna no modo de negociação.

5.5 O método de ajuste eletrônico do dispensador de combustível com o dispositivo de leitura "Topaz 106K2-2MR".

O ajuste consiste em introduzir um fator de ajuste na unidade de controle através do sistema de controle. Quando isso é levado em consideração, as leituras do bloco irão corresponder exatamente aos resultados da medição (usando instrumentos de medição de referência) da quantidade realmente dispensada do produto. Este fator K pode assumir valores de 9000 a 11000 e é armazenado na unidade de controle.

Ao realizar um feriado de controle, você precisa definir a dose de forma que as leituras do dispositivo de medição estejam na faixa de 1 a 60 litros. A resolução da contagem de pulsos da coluna deve ser de 0,01 litros/pulso.

As indicações do dispositivo Q (em litros) são determinadas pela discrição da contagem d, o número de pulsos de contagem recebidos N e o coeficiente de ajuste K de acordo com a fórmula:

Com um valor de K=10000 e resolução de contagem d=0,01 litro/pulso, um pulso de contagem é igual a 0,01 litros.

A restrição de acesso à operação de ajuste é fornecida por uma senha de quatro dígitos armazenada no dispositivo, bem como a chave seletora “Configuração / Operação” localizada no painel traseiro do dispositivo.Para controlar alterações não autorizadas no fator de ajuste, o dispositivo possui um contador não reinicializável para o número de operações de ajuste.

Em caso de atualização de software do dispositivo, o contador de ajustes e a senha assumem valores iniciais iguais a zero e 1234, respectivamente. Portanto, é necessário levar em consideração se foram feitas atualizações de software, para as quais o dispositivo mantém um software contador de atualização.

Antes de iniciar um novo ajuste, se necessário, você pode verificar os contadores do número de ajustes e atualizações de software com as entradas no log. A coincidência dos contadores com os registros indicará a ausência de manipulações não autorizadas com os parâmetros de ajuste.

Se a senha de ajuste for perdida, o software do dispositivo de leitura deve ser atualizado (será definida a senha 1234).

ATENÇÃO! É impossível inserir diretamente o valor do coeficiente de ajuste no bloco - a indicação do dispositivo de medição é inserida através do sistema de controle.

Procedimento para ajuste de volume:

a) Coloque a chave seletora do dispositivo “Setup/Operation” na posição “Setting”.

a) Selecione o endereço de rede da manga e o tamanho da dose de controle de acordo com os requisitos. Como exemplo, tomemos a manga nº 2 e uma dose de controle de 10 litros, o controlador Topaz-103MK1 é usado como sistema de controle.

b) Coloque e libere a dose selecionada no copo medidor da maneira usual.

c) Entre no menu principal, selecione a seção “Configurações de ajuste”, pressione a tecla Ã. Digite no teclado numérico primeiro o código de acesso (padrão 123456), depois a senha de ajuste (padrão 1234), pressione a tecla à .

d) Entre no modo 01 (seleção do endereço de rede do braço) pressionando as teclas 1 , Ã . Digite o endereço de rede da manga desejada (para nosso exemplo - a segunda) e saia do modo pressionando as teclas C, 2, Ã, Ã.

e) Entre no modo 03 (introdução do fator de ajuste) pressionando as teclas 3 , Ã . Insira a leitura do dispositivo de medição em mililitros como fator de ajuste (por exemplo, 10250 ml). Para isso, pressione as teclas 1 , 0 , 2 , 5 , 0 , Ã .

Se o coeficiente de ajuste for alterado com sucesso, a mensagem “Parâmetro escrito” será exibida no display do controlador;

As possíveis razões para a falha podem ser:

– o ajuste é realizado sem liberação de controle preliminar da dose;

– o alinhamento não é suportado por este dispositivo;

– a chave seletora do dispositivo “Ajustes/Operação” está na posição “Operação”;

– endereço de rede incorreto da manga;

– senha de ajuste incorreta;

- a saída das leituras do dispositivo de medição além dos limites de 1000 - 60000 ml;

– fora do coeficiente de ajuste para a faixa permitida.

Para verificar o intervalo, você pode calcular o valor do coeficiente esperado usando a seguinte fórmula:

onde K0 é o valor atual do fator de ajuste,

M - leituras do dispositivo de medição em mililitros,

D é a dose dada em mililitros.

Se o valor calculado, considerando o arredondamento, não se enquadrar na faixa de 9.000 a 11.000, o limite de controle foi atingido.

Para reduzir o tempo de ajuste posterior, o dispositivo permite que você salve dois coeficientes de ajuste (para diferentes períodos do ano). A escolha de um dos valores definidos do coeficiente é feita pelo interruptor “S3”, na posição “1” do qual será aplicado o primeiro valor definido do coeficiente, na posição “2” o segundo.

Após a conclusão do ajuste e ajuste do dispositivo, fixe os interruptores com uma placa de fixação (S2 no estado “Operação”, S3 na posição “1” ou “2” dependendo do período do ano) e vede através do furos nos parafusos que fixam a placa de fixação e a tampa do produto.

Se necessário, você pode alterar a senha de ajuste. Para fazer isso, você precisa executar as seguintes ações (o controlador “Topaz-103MK1” é usado como sistema de controle):

a) Entre no menu principal (pressione a tecla F por pelo menos dois segundos), selecione a seção “Configurações de ajuste” (utilizando as teclas # ou $), pressione a tecla Ã. Digite no teclado numérico primeiro o código de acesso (padrão 123456), depois a senha de ajuste (padrão 1234), pressione a tecla à .

b) Entre no modo 02 pressionando as teclas 2 , Ã . Insira quatro dígitos de uma nova senha de ajuste (por exemplo, 5678) e saia do modo pressionando as teclas 5 , 6 , 7 , 8 , Ã . A nova senha deve ser diferente da atual. Se a senha foi alterada com sucesso, o controlador exibirá a mensagem “Senha salva”.

c) O menu é encerrado pressionando a tecla F.

Acis Technology LLC fornece serviços de manutenção e reparo para distribuidores de combustível. Trabalhamos com equipamentos dos principais fabricantes e temos disponíveis as peças de reposição necessárias para uma rápida solução de problemas.

Ao ligar para nossos mestres, você pode corrigir qualquer tipo de falha no dispensador de combustível - combustível único e multicombustível, trabalhando com um sistema de sucção ou pressão, etc. Muitos anos de experiência nos permitem diagnosticar rapidamente, encontrar a causa da avaria e eliminá-la, evitando paradas de longo prazo do dispensador em seu posto de gasolina.

A causa mais comum de falha do dispensador de combustível é mecânica. Devido à influência externa, o corpo pode ser danificado, as mangueiras podem quebrar, as conexões podem perder seu aperto. Além disso, com danos mecânicos, a integridade da fiação pode ser violada e os componentes eletrônicos falham.

A segunda razão comum é a operação descuidada. Isto é especialmente verdadeiro para estações de autoatendimento. Os motoristas instalam torneiras dispensadoras descuidadamente, elas podem danificar a manga ou os botões.

O equipamento também falha se o trabalho de manutenção programado não tiver sido realizado.

Nossos serviços incluem:

- Partida do mestre para o posto de gasolina ou posto de gasolina e diagnóstico do equipamento.

- Desmontagem de elementos danificados.

- Reparação de distribuidores de combustível no local (se possível) ou instalação de novos módulos.

- Montagem da coluna e seus diagnósticos.

Recomendamos vivamente que efetue trabalhos de manutenção programados, utilize consumíveis de alta qualidade e os troque atempadamente. Então o reparo da coluna de combustível será necessário apenas em caso de emergência.

Se você souber qual é a causa da falha, indique-a. Faremos o possível para reparar o distribuidor de combustível o mais rápido possível e restaurar o funcionamento do seu posto de gasolina por completo.

Deixe um pedido de reparação de distribuidores de combustível ou ligue para o operador!

Se você estiver interessado em nossas ofertas, entre em contato com nossos especialistas:

Victoria Androshchuk

Nossas vantagens:

- Profissionais certificados

- Resposta imediata às solicitações do cliente

- Prazos curtos para o trabalho

- Base de reparo própria

- Uma ampla gama de peças de reposição originais e seus análogos

- Trabalhamos 24/7/365

- Muitos anos de experiência na manutenção de vários postos de gasolina, postos de abastecimento de gás, postos de abastecimento de GNV, equipamentos de bombeamento e compressor

- Garantia de qualidade do serviço

A lista de serviços prestados pelo departamento de serviços da empresa LPGroup para:

– Dispensadores de combustível Gilbarco, ADAST, TOPAZ; medidores de nível Veeder Root, String; bombas submersíveis Red Jacket, Fe Petro:

- Instalação, comissionamento

- Serviço de garantia e pós-garantia

- Diagnóstico e reparação de equipamentos eletrónicos

- Reparação de medidores de volume de gasolina

- Reequipamento e modernização do dispensador de combustível (instalação de teclados de pré-configuração, instalação de displays multimídia, aumento da taxa de entrega de combustível, conversão do sistema de sucção para pressão)

- Controle de vazamentos de combustível dos tanques

- Desenvolvimento de diagramas de circuitos, seleção de componentes

- Montagem, modernização de escudos (é feito um passaporte do fabricante para cada escudo)

- Solução de problemas em painéis

– Sistemas de controle para postos de abastecimento (local de trabalho do operador):

- ACS TOPAZ-AZS, SHTRIKH-M:AZS configuração complexa do sistema para as necessidades específicas do cliente, treinamento de pessoal, suporte técnico

- KKM (registradores fiscais) SHTRIH-M: SHTRIH-FR-K, COMBO-FR-K, MINI FR-K e outros

- Exibição do comprador

- Equipamento para leitura de código de barras, trabalhando com cartões bancários e de combustível

- Consoles de programação, controladores e unidades de interface TOPAZ, SAPSAN, AGAT

– Sistemas de recuperação de vapor de combustível TST para postos de abastecimento e tanques:

- Instalação, comissionamento

- Serviço de garantia e pós-garantia

- Instalação e teste de pressão de tubulações plásticas, acessórios tecnológicos

- Instalação e conexão de válvulas receptoras eletromagnéticas na unidade de drenagem, válvulas eletromecânicas na unidade de comutação de drenagem

- Controle da estanqueidade do espaço entre paredes de tanques de parede dupla, válvulas de respiração, transbordamento do tanque de derramamentos de emergência, transbordamento de tanques de combustível, pressão do combustível na tubulação, pressão do espaço entre paredes de tubulações de parede dupla em

- Instalação, configuração, manutenção de analisadores de gás, comunicação por alto-falante, comunicação cliente-caixa, sistemas de videovigilância, dispositivos de aterramento para caminhões-tanque, displays de preços (com controle remoto IR, RS-485, com alteração remota de preço) para stells

- Sistema de identificação do carro do cliente (etiqueta RFID no gargalo do tanque de combustível, um leitor sem fio é instalado na pistola do distribuidor de combustível. Aplicável principalmente para postos de gasolina departamentais)

– A lista de serviços prestados pelo departamento de serviço do Grupo LP para equipamentos tecnológicos para postos de abastecimento de gás:

- Supervisão de instalação e comissionamento de dispensadores de gás

- Reparação de medidores de volume de gás

- Instalação e reparo de medidores de nível de gás

- Supervisão de instalação e comissionamento do sistema tecnológico AMT-GAZ

– Lista de serviços prestados para equipamentos de bombeamento e compressores:

- Diagnóstico do equipamento

- Trabalho de reparação

- Trabalhos de comissionamento

Linha direta de atendimento no Distrito Federal Central 8-800-3-337-137

Especialmente para os clientes da empresa "LPGroup" trabalha linha direta de serviço 8-800-3-337-137 , com a qual você pode resolver rapidamente as dificuldades que surgiram na operação de nossos equipamentos.

Os clientes do "LPGroup" de qualquer lugar da Federação Russa podem receber rapidamente conselhos qualificados do nosso departamento de serviço. Linha 8-800-3-337-137 permite-lhe obter respostas a quaisquer questões relacionadas com a utilização dos nossos equipamentos, resolver quaisquer dificuldades associadas à instalação, arranque e funcionamento do equipamento, obter aconselhamento sobre a configuração do equipamento. Você também pode entrar em contato com o atendimento ao cliente para problemas de garantia.

Por número 8-800-3-337-137 Você pode ligar gratuitamente de telefones celulares e fixos de todas as cidades da Rússia.

Para facilitar a troca de informações sobre os assuntos acima, também é fornecido um endereço de e-mail do departamento de atendimento. lpgroup.pt

O principal objetivo que foi considerado hoje são os componentes para dispensadores de combustível e, para ser mais preciso, em pistolas dispensadoras de combustível. Os iniciadores deste evento tentaram lidar com questões importantes, que, via de regra, são decididas pelos proprietários de postos de gasolina e outros especialistas. Então, a essência da questão era esta: qual é a melhor arma dispensadora de combustível, mais adequada.

Deve-se notar imediatamente que, na prática, todas as pistolas podem modificar umas às outras. Mas, hoje, eles não produzem mais torneiras de abastecimento de combustível, assim como bicas.

Fabricantes de países europeus ou da Turquia estão tentando complementar seus equipamentos com vários acessórios, mas apenas aqueles que foram lançados na Europa. Bem, também, os componentes lançados sob a marca LZV podem ser usados.

Não muito tempo atrás, a República Tcheca fazia parte de um campo socialista que produzia pistolas de dispensadores de combustível HEFA e hoje produz componentes para dispensadores de Adast.

As torneiras dos dispensadores de combustível para dispensadores de combustível são utilizadas pelos seguintes fabricantes, tais como:

– Dresser Wayne (Divisões da Suécia e Alemanha);

– Tokheim (Divisão da Bélgica);

- Zalzkotten (divisão alemã);

– Sheid&Bahmann (Alemanha e outros).

Mas, você precisa saber que nos EUA, nenhum fabricante de pistolas dispensadoras de combustível para dispensadores de combustível produz componentes para ZVA. As pistolas produzidas pela EMCO WHEATON são perfeitas para Dresser Wayne, Tokheim, Schlumberger e outros veículos americanos.

;Este autor tentou organizar competições entre tais fabricantes que produzem pistolas dispensadoras de combustível:

Elaflex - modelo ZVA Slimline (modelo Alemanha);

A parte principal do dispensador de combustível é uma válvula dispensadora de combustível, que permite a passagem do combustível para um tanque ou outro recipiente destinado a isso. Apesar disso, o autor acredita que os principais pontos que caracterizam a obra são:

- a resistência obtida no circuito;

- o trabalho que o cortador de pistola de combustível faz;

– estabilidade e desgaste do equipamento.

- Uma pistola dispensadora de combustível é, de fato, uma unidade que está na finalidade hidráulica e é uma espécie de barreira. Para superar essa barreira, será necessário que a TRC faça alguns esforços. É por isso que cada pistola tem uma certa potência, que consome uma certa quantidade de combustível, por um determinado período de tempo.

Daí vem a conclusão lógica de que a arma é melhor porque se cria o mínimo de obstáculos.

- O próximo é o trabalho que o cortador faz. Na verdade, a válvula de corte é uma válvula de emergência que impede a entrada de derivados de petróleo no tanque de combustível.

A qualidade de uma pistola depende muito do tipo de pistola e também da empresa que a fabrica.

- Bem, o último fator que afeta as armas dos dispensadores de combustível é o desgaste.

Esta característica não é independente, mas complementa as duas anteriores, pois afeta muito o funcionamento de todo o sistema, o que é especialmente importante quando se trabalha com baixas temperaturas.

Tirar uma conclusão, de acordo com os primeiros indicadores.

Podemos observar dados que obtemos experimentalmente que são diferentes dos que obtemos de empresas manufatureiras.

Em princípio, pode haver as seguintes explicações para esse fator, agora, vamos considerar as principais:

- a qualidade dos próprios testes, que são realizados pelas empresas;

- testes que não sejam realizados por empresas fabricantes, mas por outras empresas que também tenham interesse;

- a pureza com que a experiência é realizada;

- Interesse em um resultado positivo do experimento.

CORTE, SEU TRABALHO, BEM COMO A PISTOLA DISTRIBUIDOR DE COMBUSTÍVEL.

Ao fazer o experimento, bem como a análise que é realizada após sua conclusão, nossa empresa se concentrou em todos os dados que foram obtidos como resultado.

O trabalho que o cortador fez sob diferentes condições de temperatura, por exemplo, primeiro em baixas temperaturas, depois em altas temperaturas, o resultado foi registrado.

O cortador não funcionou com a pistola de combustível AKT, mas apenas nos casos em que a saída de combustível não foi inferior a 20 litros / minuto. Se falamos de outros fabricantes, esses parâmetros são ainda mais baixos, por exemplo, ZVA, Hefa - abaixo de 8 l / min., Emco Wheaton - abaixo de 10 l / min., OPW - abaixo de 12 l / min.

A estimativa final que pode ser feita com base nos distribuidores de combustível.

| Vídeo (clique para reproduzir). |

Tudo isso sugere que pistolas de empresas como ZVA, Heaf e Emco Wheaton se comportam melhor. Com isso em mente, podemos dizer que o alcance de operação das pistolas dispensadoras de combustível na Ucrânia tem uma carga mínima. Se considerarmos os principais problemas técnicos dessas pistolas, será possível examinar seu custo, desempenho e assim por diante.