Você também pode soldar um remendo, para isso você precisará de eletrodos de cobre envoltos em estanho. Por fim, as costuras devem ser revestidas com pasta epóxi.

A pasta epóxi, que já mencionamos, pode ser usada para reparar rachaduras no cabeçote e no bloco do motor de outra maneira. Para fazer isso, é necessário limpar sua superfície, fazer pequenos furos nas extremidades da rachadura, depois cortar as roscas nelas e aparafusar os plugues de cobre ou alumínio nivelados. Então você precisa desengordurar a superfície (acetona ou gasolina é adequada para isso). Depois de usar uma espátula, você precisa aplicar camada por camada, como resultado, você deve obter uma camada de 3-4 mm de espessura. Depois disso, dentro de um dia, o epóxi deve endurecer e, se você criar um calor centígrado, ele endurecerá em algumas horas. Por fim, lixe a superfície e pronto!

Para a terceira maneira de eliminar rachaduras, precisamos novamente de pasta epóxi e fibra de vidro, que usaremos como remendo. A etapa preparatória para o trabalho é semelhante à apresentada acima, apenas cada camada de pasta deve ser alternada com fibra de vidro. Não se arrependa, faça um remendo com uma margem de alguns milímetros, caso contrário o resultado será insatisfatório. A última camada deve ser epóxi.

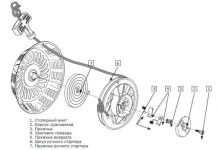

E o último para hoje, mas não o último da lista geral, é a opção de ressuscitar rachaduras no bloco e na cabeça do motor - com a ajuda de pinos. Para fazer isso, no início, fazemos furos ao longo de toda a rachadura a uma distância de 7 a 8 mm um do outro. Cortamos a rosca e aparafusamos as barras de cobre a uma profundidade correspondente à espessura da parede. Em seguida, cortamos com uma serra, deixando as pontas salientes alguns milímetros acima da superfície. Após golpes leves, gravamos as extremidades dos pinos, que formam uma costura contínua. Para corrigir o resultado no final, você pode cobrir tudo com epóxi.

Descrevemos as opções mais adequadas para auto-reparo de rachaduras na cabeça e no bloco do motor, no entanto, infelizmente, os problemas com o carro não terminam aí, ainda podem surgir problemas quando a árvore de cames está desgastada, bem como ao trabalhar fora amortecedores. De qualquer forma, não se desespere, tudo isso é fácil de consertar com suas próprias mãos, apenas seguindo nossas recomendações simples.

VIDEO

Diga-me como fechar a rachadura no bloco d-240. A rachadura vai ao longo da borda inferior do bloco (onde o palete gruda). Peguei um GAZ 53 com esse motor, mas esqueci a panqueca. Alguém já experimentou algum produto químico? Alguém tentou soldar uma rachadura com eletrodos de ferro fundido - eles não deram a mínima, mas não resolveram o problema.

E sua soldagem e não para resolver.Em princípio, eles fazem isso "cutucando" do lado de fora com um dispositivo semiautomático e, por dentro, são vedados com selante especial.

Ferver. e como cozinhar com eletrodos convencionais! Houve também um problema fabricado e está tudo ok! Esse recurso pode d240 mesmo nas instruções, esse processo é descrito ..

ferro fundido em d-240 é uma merda. em termos de soldagem. Ao conselho dado por RULJA, você pode adicionar uma recomendação para perfurar a borda da fissura – e assim evitar seu crescimento. Eu aplicaria (e apliquei com sucesso) SELANTE CERÂMICO DO SISTEMA DE REFRIGERAÇÃO HI-GEAR - por um ano para MAZ com anticongelante! o suficiente.

se for sobre adesivos e selantes, então sou a favor do poxipol.

Não sei como ninguém, mas cozinhamos um ferro fundido com um shifter com eletrodos convencionais. Tudo estava bom :-)

Na fábrica de reparos de motores Nikolsky, vi que as rachaduras nos blocos foram seladas com a instalação de um remendo de metal. A rachadura foi cortada, perfurada, um remendo foi feito a partir de uma chapa de aço com cerca de 2 mm de espessura, furos foram perfurados e cortados no bloco para parafusos M6, e o remendo foi aparafusado na rachadura através de uma junta de papelão em algum tipo de selante vermelho .

Como entender a definição de “eletrodo comum”?

Como entender a definição de “eletrodo comum”?

Bem, provavelmente os que são vendidos nas lojas ..)))

Existem alguns "incomuns" na loja? Talvez o ferro fundido “incomum” seja melhor cozido, o que você acha?

bem, você tem que procurar)))) então meu bloco foi cozido com eletrodos especiais. por ferro fundido.

Eletrodos para soldagem de ferro fundido, assim como eletrodos convencionais (mr, uoni, ano), envolvidos com um pano de cobre, não impedem o resfriamento das zonas próximas à solda. portanto, a soldagem bem-sucedida de ferro fundido (exceto maleável) sem tratamento térmico difícil subsequente é uma exceção. A saída é aplicar as recomendações acima, embora seja artesanal

não, todas essas soldas são do maligno. Pessoalmente, eu não ousaria cozinhar um bloco para mim. Se eu tivesse optado por alguma coisa, seria solda a gás com latão. E mesmo com ela, nem tudo é tão suave, e soldar é ainda mais. A soldagem de ferro fundido ocorre em peças pequenas, não críticas e levemente carregadas. E então chamá-lo de soldagem a língua não sobe.

não, todas essas soldas são do maligno. Pessoalmente, eu não ousaria cozinhar um bloco para mim. Se eu tivesse optado por alguma coisa, seria solda a gás com latão. E mesmo com ela, nem tudo é tão suave, e soldar é ainda mais. A soldagem de ferro fundido ocorre em peças pequenas, não críticas e levemente carregadas. E então chamá-lo de soldagem a língua não sobe.

Bem, então o novo bloco é certamente bom, MAS nem todos podem pagar. Que do maligno também concorda.

bloco claro que não é uma coisa barata, mas além de tudo e uma dor de cabeça com registro. Portanto, é mais econômico realizar reparos, mas não será razoável cozinhar algo que não seja cozido a priori no sentido pleno da palavra. Agora, existem muitos polímeros à venda que podem reparar uma rachadura de maneira rápida e barata, depois de remover os concentrados de tensão para interromper a progressão da própria rachadura. Em princípio, existem muitas maneiras de eliminar este problema, incluindo a aplicação de uma solda, mas o risco de fazer isso é muito alto, e não devemos esquecer que o bloco é uma peça crítica com determinadas cargas e uma determinada geometria, o a menor violação do que irá interromper a operação de outras peças e todo o motor.

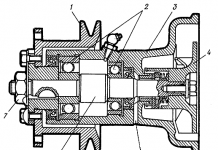

Ao reparar rachaduras no bloco de cilindros, o método mais utilizado é a soldagem sem pré-aquecimento e o reparo com pastas à base de resinas epóxi.

As características de design dos blocos de cilindros dos motores YaMZ-236 e YaMZ-238 tornam necessário abandonar a soldagem de trincas pelo método geral de pré-aquecimento, pois esse método causa grandes deformações no bloco.

Independentemente do método de reparo adotado, as extremidades da fissura são perfuradas com uma broca com diâmetro de 4 mm, tendo previamente inclinado o local de perfuração, e a fissura é cortada ao longo do comprimento com um cinzel de bancada em um ângulo de 120° para uma profundidade de 0,7-0,8 mm de espessura de parede. Em seguida, a rachadura é limpa com um rebolo usando um moedor elétrico com um eixo flexível.

As fissuras são soldadas com corrente contínua em polaridade reversa usando um eletrodo OZCH-1 ou um eletrodo de cobre-aço revestido com UONI-13. O diâmetro do eletrodo é escolhido dependendo da espessura das paredes soldadas dentro de 3-5 mm. A soldagem é realizada com forjamento leve da costura no estado quente, à medida que seções individuais da costura são aplicadas.

Se houver quebras no plano de fixação da bandeja do cárter com um cinzel e um rebolo, a quebra é limpa e um chanfro de 4x45 ° é removido na borda da quebra para soldar o inserto.

Como inserto, uma peça semelhante de um bloco de sucata ou um inserto de ferro fundido, encaixado no local, pode ser usado, seguido de soldagem e revestimento do ponto de ruptura ao contorno original com uma tolerância de 1,5-2 mm para processamento.

A soldagem e o revestimento são realizados com um queimador a gás GS-53 com pontas nº 2 ou nº 3. O material de enchimento é uma barra de ferro fundido cinzento com um diâmetro de 8-10 mm ou uma barra de ferro fundido cinzento com um teor de 2,5% de silício. O bórax serve como um fluxo. Em seguida, com um rebolo ou lima, a costura de soldagem e o local de revestimento são limpos nivelados com o metal base.

Se uma rachadura ou quebra capturar o furo, depois de soldar e descascar, marque o furo de acordo com o modelo, perfure o centro e perfure o furo, seguido de rosqueamento no tamanho nominal.

Ao vedar rachaduras e furos na superfície da camisa de resfriamento e no cárter do bloco de cilindros, as pastas epóxi da seguinte composição são mais amplamente utilizadas:

Entre as rupturas

Blocos e cabeças de blocos de motor consistem em várias ligas metálicas. As tecnologias que existem hoje muitas vezes permitem restaurar elementos danificados. Em seguida, consideraremos maneiras de corrigir a avaria e responder à pergunta de como remover rachaduras no bloco de cilindros e reparar rachaduras na cabeça do cilindro. Em alguns casos, o reparo de rachaduras pode ser feito manualmente.

Uma das formas mais utilizadas para eliminar trincas no bloco de cilindros e no cabeçote é reparar defeitos em blocos de silumin e ferro fundido por soldagem.

Os seguintes métodos são usados para detectar rachaduras:

método de detecção ultra-sônica;

Na prática, a detecção de rachaduras em muitos serviços de automóveis é realizada bombeando ar ou água em um elemento do motor defeituoso. No caso do ar, a peça é imersa adicionalmente em um banho e os defeitos são encontrados por bolhas. Se a água for bombeada para o elemento, a necessidade de imersão é eliminada, pois as rachaduras são diagnosticadas pela infiltração de fluido.

Para determinar os limites exatos da rachadura, um par de ímãs é fixado em ambos os lados da divisão, o espaço entre os ímãs é preenchido com serragem condutora especial. A presença de uma rachadura levará ao fato de que as linhas do campo magnético serão quebradas, a serragem será parcialmente agrupada na superfície dividida. Este método permite identificar claramente uma rachadura no bloco de cilindros ou no cabeçote.

Deve-se notar que é necessário eliminar as divisões em estrita conformidade com todas as recomendações. Tensões mecânicas do tipo residual na área de solda podem levar a violações de sua integridade e a necessidade de reparos.

Um bloco de ferro fundido é restaurado perfurando as extremidades da rachadura e, em seguida, retificando todo o comprimento da fenda em um ângulo de 90 graus. A perfuração é necessária para evitar uma maior propagação. Quanto à soldagem, no estágio inicial, o bloco de cilindros é aquecido a 650 graus Celsius. Depois disso, uma costura contínua é aplicada usando uma haste de ferro-cobre de enchimento e fluxo.A etapa final é o resfriamento gradual da peça, que requer um gabinete de aquecimento especial.

Para começar, pequenas rachaduras também podem ser reparadas com pasta epóxi e fibra de vidro. Antes de iniciar o trabalho, a superfície metálica deve ser bem desengordurada. Camadas de pasta e fibra de vidro se alternam durante a aplicação, a última camada deve ser epóxi.

Entre as tecnologias mais procuradas atualmente, vale destacar também uma solução chamada SEAL-LOCK. As vantagens deste método incluem a ausência da necessidade de desmontar o motor. O método é adequado para reparar furos ou rachaduras graves no bloco de cilindros. Além disso, o reparo não requer o uso de uma máquina de solda.

O método baseia-se no preenchimento da rachadura com uma camada especial de metal macio, que, como resultado, é firmemente presa à superfície da peça a ser restaurada.

A rachadura é localizada, após o que as bordas da divisão são perfuradas. Além disso, os furos são perfurados na fenda com um passo estabelecido pela tecnologia. Grampos são inseridos nesses orifícios, que conectam ambas as bordas da rachadura. Os grampos são selecionados de acordo com o tipo de divisão, pois podem ter diferentes comprimentos e formas diferentes.

Quanto à instalação de grandes patches que podem literalmente “colar” um bloco de motor ou cabeça de bloco rachado, o método de solução de acordo com o esquema de implementação se assemelha ao descrito acima.

Qual é o melhor selante para um motor de carro?

Independentemente de qual liga metálica é usada na fabricação do bloco, com o tempo, uma rachadura pode se formar no bloco do motor durante a operação.

Visualmente, lacunas profundas podem ser detectadas, mas microfissuras não podem ser determinadas “a olho”.

Para finalmente verificar a formação de microfissuras, existem várias maneiras de determinar defeitos.

Os ímãs são instalados ao longo do corpo do dispositivo ou da cabeça do cilindro. Aparas de metal são derramadas no topo. Ela começa a se mover em direção aos locais de instalação dos ímãs, entupindo as rachaduras.

Aplicamos uma tinta líquida especial na superfície da cabeça do cilindro cuidadosamente lavada com acetona ou querosene e esperamos 10 minutos. Depois disso, limpe a tinta restante com um pano limpo. Defeitos após este método são detectados imediatamente.

Líquido pode ser usado para verificar a integridade. Para fazer isso, é necessário fechar hermeticamente todas as aberturas e derramar água no canal. Usando uma bomba, bombeamos ar para o canal a uma pressão de 0,7 MPa. Deixamos o bloco neste estado por várias horas. A água perdida indicará que há defeitos na cabeça do bloco. Da mesma forma, a integridade é verificada mergulhando o bloco em um recipiente com água. Nesse caso, as bolhas mostrarão a localização das rachaduras.

VIDEO

Locais de defeitos, cuja eliminação não vale a pena.

nas sedes das válvulas;

em espelhos de cilindro;

no plano de contato entre o bloco e a cabeça.

Perfure rachaduras com uma broca para que não avancem e comecem a aumentar durante o trabalho. Areia para baixo.

Aquecemos o bloco a 600-650 graus. Para o embutimento, utilizamos uma vareta de enchimento em liga de ferro fundido-cobre, com 5 mm de diâmetro e fluxo. Proteja a costura da oxidação com bórax.

Uma camada uniforme com uma saliência não superior a 2 mm deve permanecer na superfície do bloco do motor.Depois disso, resfriamos o bloco em um gabinete de aquecimento.

Neste caso, o aquecimento do bloco não é necessário. O fio eletrônico é usado como material de enchimento. O argônio é usado como meio de soldagem. Não superaqueça acima de 60 graus.

Aquecemos a cabeça a uma temperatura de 200 graus. Usamos um maçarico de acetileno para isso. O fechamento é feito com corrente contínua. O diâmetro do eletrodo é selecionado dependendo da largura e espessura da parede.

Selecionamos um pedaço de metal, do tamanho de uma rachadura. Envolvemos eletrodos de cobre de uma liga de cobre com uma lata e soldamos um remendo. Lixado e acabado com pasta epóxi.

Corte a fratura por trituração e perfure as extremidades das rachaduras com uma broca, com diâmetro não superior a 85 mm. Insira plugues de cobre nos orifícios. Passamos um entalhe ao longo dos contornos das rachaduras para criar uma rugosidade artificial.

A superfície é desengordurada com acetona, aquecida com uma lâmpada infravermelha a uma temperatura de 80 graus. Aplicamos pasta epóxi na falha na seguinte sequência:

1 camada 1mm,

segundo 2-3 mm,

terceiro 3-4 mm.

Para resistir por um dia a uma temperatura de 20 graus, é necessário secar o local de reparo em uma câmara de secagem, a uma temperatura de 90 graus, por uma hora.

VIDEO

Após a secagem, a área colada deve ser limpa e nivelada por lixamento.

Olá! As rachaduras no bloco do motor são, é claro, muito tristes, e esse problema pode ocorrer a qualquer momento!

É desejável diagnosticar e eliminar imediatamente tais avarias sem demora. As rachaduras são bem reparadas por soldagem. Portanto, quero perguntar, é possível soldar rachaduras na cabeça do cilindro? Quão graves devem ser os defeitos? Existem regras para soldagem?

As rachaduras podem ser reparadas por soldagem somente nas seguintes condições:

Rachaduras na cabeça do cilindro são passíveis de soldagem elétrica. As extremidades das rachaduras são perfuradas e retificadas. Isso é feito para evitar seu crescimento ainda maior. Em seguida, usando um dispositivo de solda elétrica, colocamos uma solda no recesso.

O que fazer se for encontrada uma rachadura na cabeça do cilindro entre as válvulas? Vale a pena fazer o seu? Talvez seja muito mais seguro entrar em contato com um centro de serviço?

Aliás, concordo plenamente com você. Com a cabeça do cilindro, não faça nenhuma manipulação com as próprias mãos. A propósito, o que pode causar a quebra da cabeça? Como regra, de mudanças repentinas de temperatura e também se você derramou água fria em um motor superaquecido.

Rachaduras deste tamanho e localização, como você mostrou, podem ser completamente reparadas por você mesmo, sem recorrer à ajuda de reparadores de automóveis. Neste caso, a soldagem elétrica e a perfuração são aplicáveis. Para a soldagem, você também precisará de fluxo e substrato de metal.

Se a largura da rachadura não exceder 0,1 cm (e com essa largura não será longa), ela não deve ser preparada. Por uma razão simples, que durante a soldagem, a qualidade do metal diminui e rachaduras podem se formar ao redor da solda!

Existem vários métodos para reparar rachaduras no bloco do motor:

1. Soldagem elétrica com endurecimento das bordas da fissura. Em princípio, eles resolveram o que é, concordo, descreveram corretamente; =)

2. Eletrodo de cobre + resina epóxi. É usado no caso de soldagem de um remendo de metal no local de uma rachadura. O tamanho deve ser mais impressionante. A soldagem ocorre com eletrodos e o epóxi é colocado nas costuras como componente de reforço;

3. Resina epóxi. Apenas cobrimos as rachaduras e tratamos termicamente;

5. Método de pinos.Fazemos furos em toda a rachadura a uma distância de 5 mm um do outro. Aparafusamos os pinos de cobre e depois os dobramos um para o outro. A camada de metal resultante é revestida com resina epóxi.

O último método de eliminação com pinos não é muito eficaz. E dá o passado soviético. É muito mais fácil e rápido soldar uma rachadura.

Eu não concordo com você. Apenas o último método me pareceu o mais bem-sucedido. O principal é a precisão, que consiste em cortar pinos de uma certa espessura e perfurá-los cuidadosamente. Putty apenas com resina epóxi não dará nenhum resultado, a composição cairá rapidamente.

Vídeo (clique para reproduzir).

Um dos passos mais importantes é desengordurar e limpar a superfície. Se isso não for feito, a resina cairá naturalmente e a soldagem será mal feita. Esta é a primeira regra.