Em detalhes: reparo da armadura do motor faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Contente

Em muitos dispositivos domésticos e projetos caseiros, máquinas elétricas de baixa potência são usadas como acionamento. Apesar da alta confiabilidade dos motores elétricos, sua falha por vários motivos não é incomum. Dado o custo relativamente alto desses dispositivos, é mais prático repará-los do que substituí-los. Sugerimos considerar a possibilidade de rebobinar motores elétricos em casa.

Como regra, os motores CC do comutador e os motores CA assíncronos sem escova são usados na vida cotidiana. É o reparo dessas unidades que consideraremos. Informações sobre o princípio de operação e características de design de máquinas assíncronas e comutadoras podem ser encontradas em nosso site.

Quanto aos acionamentos síncronos, eles praticamente não são usados no dia a dia, portanto, esse tópico não é abordado nesta publicação.

Problemas com qualquer tipo de motor podem ser de natureza mecânica ou elétrica. No primeiro caso, fortes vibrações e ruídos característicos podem indicar um mau funcionamento, como regra, isso indica problemas com o rolamento (geralmente na tampa). Se o mau funcionamento não for eliminado a tempo, o eixo pode emperrar, o que inevitavelmente levará à falha dos enrolamentos do estator. Neste caso, a proteção térmica do disjuntor pode não ter tempo de funcionar.

| Vídeo (clique para reproduzir). |

Com base na prática, em 90% das falhas de máquinas assíncronas há problemas com o enrolamento do estator (circuito aberto, curto-circuito entre espiras, curto-circuito no gabinete). Neste caso, a âncora em curto-circuito, via de regra, permanece em condições de trabalho. Portanto, mesmo com a natureza mecânica do dano, é necessário verificar a parte elétrica.

Na maioria dos casos, o problema pode ser detectado por sua aparência e odor característico (ver Figura 1). Se a avaria não puder ser estabelecida empiricamente, procede-se ao diagnóstico, que se inicia com uma chamada de continuidade para uma abertura. Se algum for encontrado, o motor é desmontado (este processo será descrito separadamente) e é realizada uma inspeção completa das conexões. Quando um defeito não é detectado, é possível constatar uma quebra em uma das bobinas, o que requer rebobinamento.

Se a continuidade não mostrou uma interrupção, você deve proceder à medição da resistência dos enrolamentos, levando em consideração as seguintes nuances:

- a resistência de isolamento das bobinas à carcaça deve tender ao infinito;

- para um acionamento trifásico, os enrolamentos devem apresentar a mesma resistência;

- para máquinas monofásicas, a resistência das bobinas de partida excede as leituras dos enrolamentos de trabalho.

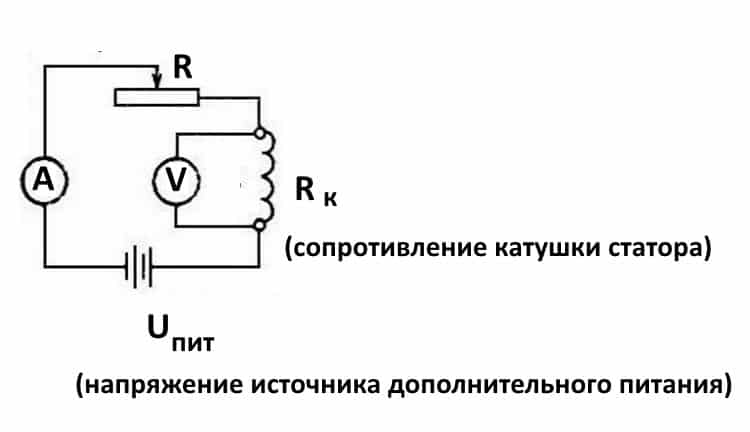

Além disso, deve-se ter em mente que a resistência das bobinas do estator é bastante baixa, portanto, não faz sentido usar dispositivos com baixa classe de precisão para medi-la, como a maioria dos multímetros. Você pode corrigir a situação montando um circuito simples em um potenciômetro com a adição de uma fonte de energia adicional, como uma bateria de carro.

O procedimento de medição é o seguinte:

- A bobina de acionamento está conectada ao circuito mostrado acima.

- O potenciômetro ajusta a corrente para 1 A.

- A resistência da bobina é calculada usando a seguinte fórmula: , onde RPARA e vocêPETE foram descritos na Figura 2.R é a resistência do potenciômetro, é a queda de tensão na bobina medida (mostra um voltímetro no diagrama).

Também vale a pena falar sobre uma técnica que permite determinar a localização do circuito entre espiras. Isso é feito da seguinte maneira:

O estator, liberado do rotor, é conectado através de um transformador a uma fonte de alimentação reduzida, após a colocação de uma esfera de aço (por exemplo, de um rolamento). Se as bobinas estiverem funcionando, a bola se moverá ciclicamente ao longo da superfície interna sem parar. Na presença de um curto-circuito entre espiras, ele “grudará” neste local.

Este tipo de máquina elétrica tem maior probabilidade de sofrer falhas mecânicas. Por exemplo, apagar escovas ou entupir os contatos do coletor. Nessas situações, o reparo se resume à limpeza do mecanismo de contato ou substituição das escovas de grafite.

Testar a parte elétrica se reduz a verificar a resistência do enrolamento da armadura. Neste caso, as sondas do dispositivo são dois contatos adjacentes (lamelas) do coletor, após as leituras, uma medição é feita mais em círculo.

A resistência exibida deve ser aproximadamente a mesma (levando em consideração o erro do dispositivo). Se for observado um desvio grave, isso indica que há um curto-circuito entre espiras ou uma interrupção, portanto, é necessário rebobinar.

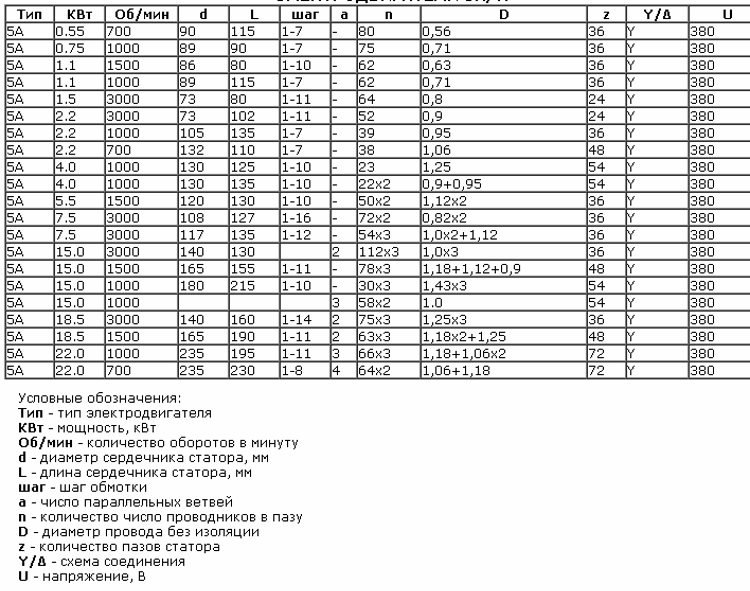

Este é um dado de referência, portanto, a maneira mais confiável de obter essas informações é consultar as fontes relevantes. Esses dados também podem ser fornecidos no passaporte para o produto.

Na rede você pode encontrar dicas nas quais é recomendável contar manualmente as voltas e medir o diâmetro do fio ao rebobinar. É uma perda de tempo. É muito mais fácil e confiável encontrar todas as informações necessárias marcando o motor, que indicará os seguintes parâmetros:

- características nominais de operação (tensão, potência, consumo de corrente, velocidade, etc.);

- o número de fios para uma ranhura;

- Ø fio (como regra, o isolamento não é levado em consideração neste indicador);

- informações sobre o diâmetro externo e interno do estator;

- número de ranhuras;

- com que passo o enrolamento é realizado;

- dimensões do rotor, etc.

Abaixo está um fragmento de uma tabela com dados de enrolamento para máquinas elétricas do tipo 5A.

É necessário avisar imediatamente que, sem equipamentos especiais e habilidades de trabalho, o rebobinamento de bobinas provavelmente será um exercício inútil. Por outro lado, uma experiência negativa também é uma experiência. Compreender a complexidade de um processo é a melhor explicação para o seu custo.

Damos um algoritmo de ações para máquinas assíncronas, é o seguinte:

- Desconecte o inversor da rede elétrica (380 ou 220 V).

- Desmontamos o motor elétrico da estrutura onde foi instalado.

- Remova a tampa protetora traseira do ventilador de resfriamento.

- Desmontamos o impulsor.

- Desaparafusamos a fixação das tampas e depois as removemos. É desejável começar pela parte frontal, após sua desmontagem, o rotor facilmente “sairá” da tampa traseira.

- Tiramos o rotor.

Este processo pode ser muito facilitado usando um dispositivo especial - um extrator. Com ele, é fácil soltar o eixo do motor da polia ou engrenagem, além de retirar as tampas das extremidades.

Não daremos instruções para desmontar o motor do coletor, pois não difere muito. A estrutura deste tipo de máquina elétrica pode ser encontrada em nosso site.

A sequência de ações é a seguinte:

- Com a ajuda de uma faca, retiramos os prendedores de bandagem e o revestimento isolante dos locais onde os fios estão conectados. Em algumas instruções, recomenda-se corrigir o diagrama de fiação, por exemplo, tirando uma fotografia. Não há nenhum ponto específico em fazer isso, pois são informações de referência e não é um problema reconhecê-las pela marca do mecanismo.

- Usando um cinzel, derrubamos os topos dos fios de cada extremidade do estator.

- Soltamos as ranhuras usando um punção de diâmetro apropriado.

- Limpamos o estator de sujeira, fuligem, verniz de impregnação.

Nesta fase, recomendamos parar, pegar o casco e levá-lo aos especialistas. A autodesmontagem reduzirá o custo do trabalho de restauração. Como mencionado acima, é bastante difícil rebobinar bobinas sem equipamento especial. Para entender a complexidade do processo, descrevemos sua tecnologia, o que facilitará a escolha.

O processo consiste nas seguintes etapas:

- Instalação de isoladores em cada ranhura (manga).

- A espessura do material e suas características são selecionadas no livro de referência.

- Os dados de enrolamento são determinados pela marca do motor.

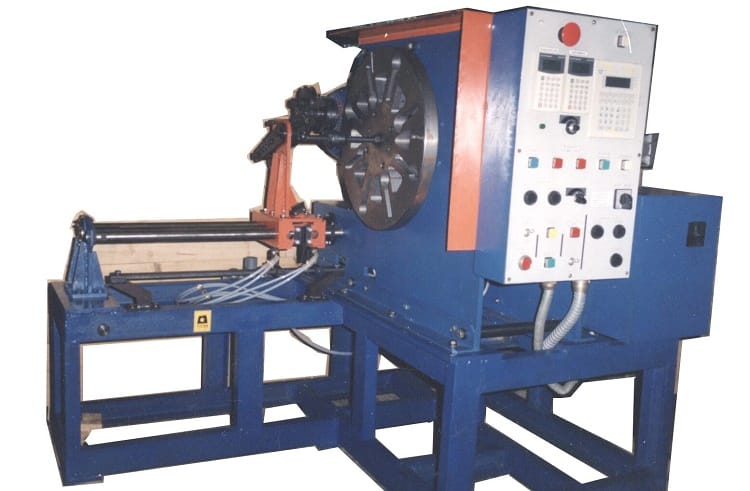

- Em uma máquina especial, o número necessário de voltas de bobinas soltas é enrolado. Na rede você pode encontrar fotos e parâmetros de máquinas manuais caseiras, mas a qualidade de seu trabalho é bastante duvidosa.

Máquina de enrolamento aleatório

- Os grupos de bobinas se encaixam nas ranhuras, após o que são amarrados e conectados. Esses processos são bastante complexos e são realizados manualmente.

- A impregnação é realizada. Para fazer isso, a caixa é aquecida a uma temperatura de 45°C - 55°C e completamente imersa em um recipiente com verniz impregnante. Não faz sentido envernizar os fios, pois neste caso ainda haverá vazios.

- Após a impregnação, o corpo é colocado em uma câmara especial, onde a secagem é realizada a uma temperatura de 130-135°C.

- Teste final de bobinas com um ohmímetro.

- Montagem e teste (se apenas o corpo foi transferido para reparo, mas outras peças e fixadores).

Se apenas o corpo foi entregue para restauração, recomendamos que você verifique as bobinas antes de ligar o motor.

O processo de substituição do enrolamento do motor do coletor é um pouco semelhante, com exceção de pequenas nuances associadas ao recurso de design. Por exemplo, a armadura é enviada para rebobinamento, não é o caso, desde que o problema não tenha surgido com as bobinas de excitação. Além disso, existem as seguintes diferenças:

- Para o enrolamento, é usada uma máquina especial de configuração mais complexa.

- É imprescindível girar, equilibrar a âncora (na parte final do processo), bem como sua limpeza e retificação.

- Usando uma fresadora especial, o coletor é cortado.

Para esses processos, são necessários equipamentos especiais; sem eles, rebobinar motores elétricos é perda de tempo.

Moedor de reparo: âncora faça você mesmo, vídeo, como verificar com um testador, rebobinando um motor elétrico em casa

Moedor de reparo: 4 componentes principais para reparo

Reparar uma rebarbadora não é uma tarefa fácil, você precisa conhecer todas as sutilezas e razões pelas quais o dispositivo pode falhar. Por exemplo, reparar um motor de indução ou um coletor de faíscas nem sempre está ao alcance de uma pessoa comum. E aqui você tem que recorrer ao mestre. Para entender o que é a rebarbadora, você precisa saber como essa técnica funciona. Com a ajuda da eletricidade, o motor funciona, que transmite a rotação ao eixo graças à engrenagem. Na extremidade do eixo há um disco de corte ou esmeril.

A qualidade do moedor depende do número de rotações por minuto. Uma ferramenta profissional é capaz de desenvolver uma velocidade de 1000 rotações por minuto.

A primeira coisa a fazer em caso de avaria é desmontar o dispositivo e limpá-lo, na maioria dos casos o moedor começa a funcionar.

Se isso não aconteceu, você precisa entender exatamente onde ocorreu o colapso. A composição do moedor pode variar dependendo do modelo, mas as partes principais são as mesmas.

Ao analisar, podemos ver 4 componentes:

- O corpo, que consiste em 2 partes;

- Motor;

- Redutor;

- Componente elétrico.

O motor faz com que a engrenagem se mova, que por sua vez aciona o elemento de corte.

Curiosamente, na maioria dos casos, a quebra dos moedores ocorre devido ao acúmulo de poeira e como resultado do afastamento do botão liga / desliga. Portanto, primeiro você precisa determinar a integridade da furadeira elétrica, suas lamelas e bateria. Tudo isso não é tão difícil, basta saber como o dispositivo funciona. Se você já estudou a estrutura de um aspirador de pó ou de uma máquina de lavar, isso parecerá um pouco para você, mas um vídeo especial pode ajudar.

Se você tiver certeza de que a âncora está quebrada, precisará obter um motor elétrico.

A desmontagem do motor deve ser realizada com o maior cuidado possível. Desconecte todas as escovas e terminais da fonte de alimentação.

Não esqueça que antes de trocar o enrolamento, não importa qual ferramenta elétrica Bosch, Sparky, Makita, Interskol, você precisa determinar manualmente as causas da falha do moedor. Para fazer isso, o circuito do enrolamento e da caixa de engrenagens, bem como um indicador especial, o ajudarão. Retiramos o rotor e com ele os rolamentos de suporte e o impulsor de resfriamento. Tudo isso é um único objeto inteiro. Se você notar que a maior parte da fiação está danificada e a balança está desligada, é melhor substituir esse componente completamente. O fato de o equilíbrio ser perturbado pode ser indicado pelo aparecimento de um zumbido e vibração no mecanismo.

Se o equilíbrio da âncora não for perturbado e o problema estiver apenas no enrolamento, a âncora deve ser restaurada. O trabalho consistirá em rebobinar a bobina, tudo deve ser feito com cuidado, paciência e precisão. Se o balanceamento da máquina angular funcionar de forma intermitente, primeiro você precisará verificá-lo com um testador. Caso a ranhura apresente dados diferentes, não será possível reparar o próprio motor elétrico. Mas substituí-lo ajudará a restaurá-lo.

Para substituir o rebobinamento na âncora, você precisará de:

- Novos fios para enrolamento devem ser fios de cobre, cujo diâmetro corresponderá aos fios anteriores;

- Papel tipo dielétrico para isolamento de enrolamentos;

- Laca para preenchimento das bobinas;

- Ferro de solda com solda e resina.

Antes de rebobinar, você precisa contar as voltas do fio e aplicar a mesma quantidade no novo enrolamento.

Se o problema não diz respeito ao motor de partida, engrenagem, mas você encontra um problema no enrolamento, aqui você terá que comprar cobre e pedir a ajuda de um extrator de coletor. Para começar, a continuidade dos circuitos é realizada com um testador, um multímetro ajudará você a tocar e, para verificar o funcionamento do dispositivo, use um transformador de ação curta. Assim, você pode escolher as ações e ferramentas certas para dominar a rebarbadora.

O processo em si consiste nas seguintes etapas:

- Eliminação do enrolamento antigo. Deve ser removido com cuidado e não danificará o corpo metálico da própria âncora. Se você encontrar arranhões ou rebarbas, eles precisam ser alisados com uma lixa ou um ferro de solda. Às vezes, para que o corpo seja completamente limpo, é usado um queimador.

- Preparando para conectar novos fios. Você não precisa remover o coletor em si. Você precisará inspecionar a lamela e medir a resistência dos contatos existentes com um multímetro em relação ao corpo. O indicador deve ser de aproximadamente 0,25 Mohm.

- Elimine os fios velhos. Os restos devem ser cuidadosamente removidos e as ranhuras cortadas nos contatos. No futuro, eles serão necessários para inserir os fios das bobinas.

- Montagem em manga. As mangas são feitas de papelão do tipo elétrico, este é um material cuja espessura não é superior a 3 mm. A quantidade necessária é cortada e inserida nas ranhuras da âncora.

- Retroceder. A extremidade da fiação deve ser soldada na extremidade da lamela e enrolada em círculo no sentido anti-horário. A mesma ação é repetida em relação a todas as banheiras.

- Verificação de qualidade. Depois que todos os enrolamentos estiverem prontos, use um multímetro para verificar se há curtos-circuitos ou circuitos abertos.

- processamento final. A bobina acabada é tratada com resina epóxi ou verniz. Em casa, o trabalho acabado é seco no forno. Você pode usar um verniz que seca mais rápido.

Pode parecer um trabalho difícil. Apressamo-nos a assegurar-lhe que não é, mas você terá que gastar muito tempo e esforço nisso.

Âncora, esta é a parte na qual uma grande quantidade de sujeira se acumula com mais frequência. Se o moedor apresentar defeitos, eles podem ser identificados usando um multímetro ou, em outras palavras, um amperímetro, por conta própria.

A verificação começa com o fato de que você precisa encontrar o componente defeituoso. Se o seu dispositivo estiver completamente fora de ordem, isso pode ser evidência de espalhamento de pincel ou uma camada dielétrica destruída localizada entre as placas. Se observar faíscas no interior, significa que os coletores de corrente estão danificados na rebarbadora.

Independentemente do resultado obtido durante o exame, você precisa verificar a resistência. Deve ser o mesmo para cada uma das medidas.

Se os indicadores mostrarem um desvio, isso indica uma violação da conexão das bobinas e um mau ajuste das escovas.

Preste atenção às escovas, seu desgaste deve ser o mesmo e, se houver arranhões, elas devem ser substituídas por novas. Se você não encontrou nenhum mau funcionamento, precisará medir a resistência da lamela e da bobina.

Como você pode aprender em nosso artigo, a rebarbadora não é uma estrutura complexa, pois consiste em apenas 4 partes. Mas é bastante difícil identificar a verdadeira causa da falha e, como se viu, na maioria das vezes essa é uma atitude descuidada em relação à ferramenta. Para evitar que isso aconteça, cuide do seu instrumento, mas se o dispositivo estiver com defeito, reserve um tempo e siga nossas instruções para colocá-lo em condições de funcionamento.

A âncora do moedor está sujeita a cargas térmicas, mecânicas e eletromagnéticas mais do que todos os nós. Portanto, é uma causa comum de falha da ferramenta e, como resultado, muitas vezes precisa ser reparada. Como verificar o desempenho da âncora e reparar o elemento com suas próprias mãos - em nosso artigo.

Uma armadura de motor de rebarbadora é um enrolamento condutor e um circuito magnético no qual um eixo de rotação é pressionado. Tem uma engrenagem de acionamento em uma extremidade, um coletor com lamelas na outra. O circuito magnético consiste em ranhuras e placas macias revestidas com verniz para isolamento umas das outras.

Nas ranhuras, de acordo com um esquema especial, são colocados dois condutores do enrolamento de âncora. Cada condutor é meia bobina, cujas extremidades são conectadas em pares em lamelas. O início da primeira volta e o final da última estão na mesma ranhura, então eles estão fechados em uma lamela.

Tipos de falhas de âncora:

Se a armadura estiver com defeito, o motor superaquece, o isolamento do enrolamento é derretido, as espiras são curto-circuitadas. Os contatos que conectam o enrolamento da armadura às placas coletoras são soldados. A alimentação elétrica é cortada e o motor para de funcionar.

- visualmente;

- multímetro;

- lâmpada;

- dispositivos especiais.

Antes de levar o dispositivo para diagnóstico, inspecione a âncora. Pode estar danificado. Se a fiação estiver derretida, o verniz isolante queimado deixará marcas pretas ou um cheiro peculiar. Você pode ver bobinas dobradas e amassadas ou partículas condutoras, como resíduos de solda. Essas partículas causam um curto-circuito entre as voltas. As lamelas têm bordas curvas, chamadas de galos, para se conectarem ao enrolamento.

Devido à violação desses contatos, as lamelas queimam.

Outros danos no coletor: Placas levantadas, gastas ou queimadas. O grafite das escovas pode se acumular entre as lamelas, o que também indica um curto-circuito.

- Defina a resistência para 200 ohms. Conecte as pontas de prova do dispositivo a dois slats adjacentes. Se a resistência for a mesma entre todas as placas adjacentes, o enrolamento está funcionando. Se a resistência for menor que 1 ohm e muito próxima de zero, há um curto-circuito entre as espiras. Se a resistência for duas ou mais vezes maior que a média, haverá uma quebra nas espiras do enrolamento. Às vezes, durante uma pausa, a resistência é tão alta que o aparelho fica fora de escala. Em um multímetro analógico, a seta irá para a direita. E no digital não vai mostrar nada.

Se você não tiver um testador, use uma lâmpada de 12 volts de até 40 watts.

- Pegue dois fios e conecte-os à lâmpada.

- Faça uma pausa no fio negativo.

- Aplique tensão nos fios. Encaixe as extremidades do espaço nas placas coletoras e role-o. Se a luz estiver acesa sem alterar o brilho, não há curto-circuito.

- Execute um teste de curto para ferro. Conecte um fio às lamelas e o outro ao ferro do rotor. Em seguida, com um eixo. Se a luz estiver acesa, há uma falha no solo. O enrolamento se fecha na carcaça ou eixo do rotor.

Este procedimento é semelhante ao diagnóstico com um multímetro.

Existem âncoras que não apresentam fios ligados ao coletor devido ao preenchimento com composto opaco ou devido a um curativo. Portanto, é difícil determinar a comutação no coletor em relação aos slots. O indicador de voltas em curto-circuito ajudará nisso.

Este dispositivo é pequeno e fácil de operar.

Primeiro verifique a âncora quanto a quebras. Caso contrário, o indicador não poderá detectar um curto-circuito. Para fazer isso, use um testador para medir a resistência entre duas lâminas adjacentes. Se a resistência exceder a média pelo menos duas vezes, haverá uma quebra. Se não houver interrupção, prossiga para a próxima etapa.

O botão de resistência permite selecionar a sensibilidade do dispositivo. Tem duas luzes: vermelha e verde. Ajuste o regulador para que a luz vermelha acenda. Existem dois sensores na forma de pontos brancos no corpo do indicador, localizados a uma distância de 3 centímetros um do outro. Fixe o indicador com sensores ao enrolamento. Gire a âncora lentamente. Se a luz vermelha acender, significa que há um curto-circuito.

Um testador de armadura determina a presença de um curto-circuito no enrolamento entre espiras. O indutor é um transformador que possui apenas um enrolamento primário e uma lacuna magnética é cortada no núcleo.

Quando colocamos o rotor neste vão, seu enrolamento passa a funcionar como enrolamento secundário do transformador. Ligue o aparelho e coloque uma placa de metal, como uma régua de metal ou lâmina de serra, na âncora. Se houver um curto-circuito entre espiras, a placa vibrará ou será magnetizada para o corpo da armadura devido à supersaturação local do ferro. Gire a âncora em torno do eixo, movendo a placa para que ela fique em voltas diferentes. Se não houver curto-circuito, a placa se moverá livremente ao longo do rotor.

Por causa da âncora, ocorre um terço das avarias da chave de fenda. Com a operação intensiva diária, o mau funcionamento pode ocorrer já nos primeiros seis meses, por exemplo, se as escovas não forem substituídas a tempo. Com uso suave, a chave de fenda durará um ano ou mais.

A âncora pode ser salva se o equilíbrio não for perturbado.Se durante a operação do dispositivo for ouvido um zumbido intermitente e houver uma forte vibração, isso será uma violação do equilíbrio. Esta âncora precisa ser substituída. E você pode reparar o enrolamento e o coletor. Pequenos curtos-circuitos são eliminados. Se uma parte significativa do enrolamento estiver danificada, ele poderá ser rebobinado. As lamelas gastas e muito danificadas devem ser usinadas, estendidas ou soldadas. Além disso, você não deve realizar reparos de âncoras se não tiver certeza de suas capacidades. É melhor substituí-lo ou levá-lo à oficina.

Com o tempo, o desgaste da escova é formado no coletor. Para se livrar dele, você precisa:

-

Gire o coletor usando fresas para torneamento longitudinal, ou seja, fresas de corte transversal.

Lembre-se de limpar o rotor de cavacos para que não haja curto-circuito.

Antes de desmontar a armadura, anote ou desenhe a direção do enrolamento. Pode ser esquerda ou direita. Para determiná-lo corretamente, observe a extremidade da âncora do lado do coletor. Coloque luvas, pegue um alicate afiado ou uma serra. Remova as extremidades do enrolamento. O coletor precisa ser limpo, mas não é necessário removê-lo. Cuidadosamente, sem danificar os isoladores da ranhura, derrube as hastes das partes restantes do enrolamento com um martelo e um cinzel de metal.

Com uma lima, sem danificar os filmes isolantes, remova os resquícios da impregnação. Conte os condutores na ranhura. Calcule o número de voltas na seção e meça o diâmetro do fio. Desenhe um diagrama. Corte as mangas de papelão para isolamento e insira-as nas ranhuras.

Após o enrolamento, solde as conclusões das seções com os galos do coletor. Agora verifique o enrolamento com um testador e um indicador de curto-circuito. Comece a beber.

- Depois de certificar-se de que não há problemas, envie a armadura para o forno elétrico para aquecer para um melhor fluxo de epóxi.

- Após o aquecimento, coloque a âncora na mesa em um ângulo para melhor espalhar sobre os fios. Coloque a resina na frente e gire lentamente a âncora. Goteje até que a cola apareça na parte frontal oposta.

No final do processo, usinar levemente o manifold. Equilibre a âncora com balanceamento dinâmico e um moedor. Agora gire o acabamento no rolamento. É necessário limpar as ranhuras entre as lamelas e polir o coletor. Faça uma verificação final para aberturas e shorts.

A peculiaridade do enrolamento para rebarbadoras com velocidade ajustável é que o rotor é enrolado com uma reserva de energia. A densidade de corrente afeta o número de revoluções. A seção transversal do fio é superestimada e o número de voltas é subestimado.

Se a falha de isolamento foi pequena e você a encontrou, é necessário limpar este local da fuligem e verificar a resistência. Se o seu valor for normal, isole os fios com amianto. De cima, goteje com cola de secagem rápida como "Supermoment". Ele penetrará no amianto e isolará bem o fio.

Se você ainda não encontrou o local da falha do isolamento, tente impregnar cuidadosamente o enrolamento com um verniz isolante elétrico impregnante. O isolamento perfurado e não perfurado será impregnado com este verniz e ficará mais forte. Seque a âncora em um forno a gás a cerca de 150 graus. Se isso não ajudar, tente rebobinar o enrolamento ou mudar a âncora.

As lamelas são montadas em uma base plástica. Eles podem ser apagados até o âmago. Apenas as bordas permanecem, às quais as escovas não alcançam.

Tal coletor pode ser restaurado por solda.

- De um tubo ou placa de cobre, corte o número necessário de lamelas ao tamanho.

- Após a âncora ter sido limpa de resíduos de cobre, solde com estanho comum e ácido de solda.

- Quando todas as lamelas estiverem soldadas, faça o lixamento e o polimento. Se você não tiver um torno, use uma furadeira ou chave de fenda. Insira o eixo da armadura no mandril. Primeiro lixe com uma lima. Em seguida, polir com lixa zero. Não se esqueça de limpar as ranhuras entre as lamelas e medir a resistência.

- Não há ripas completamente danificadas. Para restaurá-los, é necessário realizar uma preparação mais completa.Usine levemente o coletor para limpar as placas.

Para verificar a armadura de um motor elétrico em casa, primeiro você precisa conhecer o básico da engenharia elétrica. Em segundo lugar, basta examinar cuidadosamente a âncora e o motor como um todo. Se tudo estiver em ordem - isso é bom, se houver danos na própria armadura ou nos enrolamentos visíveis, você deve recorrer ao rebobinamento. Às vezes é necessário “tocar” cada enrolamento individualmente com um multímetro para uma pausa, enrolamentos adjacentes entre eles e a caixa, para determinar se há um curto-circuito.

A inspeção também dará uma ideia de como enrolar o enrolamento, em qual direção. Alguns cálculos, levando em consideração o tamanho e a forma do estator e do rotor, ranhuras e lamelas, fornecerão informações sobre o tamanho do enrolamento, o número de voltas. A seção transversal do fio pode ser encontrada nos dados do passaporte. Caso contrário, você pode recorrer à ajuda da Internet ou fazer um cálculo adequado com base nos dados disponíveis: tensão da rede (220 V), tamanho e forma das bases do motor, etc. Os motores também podem ser monofásicos, trifásicos . Esses parâmetros também devem ser levados em consideração ao trabalhar. A forma dos enrolamentos também deve corresponder ao original, de fábrica:

Então você precisa enrolar os enrolamentos. A embalagem pode fazer isso manualmente ou usar uma máquina especial, que pode ser feita na fábrica ou montada em casa. A precisão é o principal fator. Cada enrolamento deve duplicar exatamente o anterior em todos os aspectos e ser sua substituição completa. Agora o procedimento crucial - o enrolamento acabado deve ser instalado nas ranhuras nas quais o isolamento foi colocado anteriormente. Geralmente é papelão ou papel especialmente projetado para aparelhos elétricos.

Cada volta do enrolamento deve se encaixar perfeitamente nas outras voltas. Uma grande lacuna entre eles pode levar a uma discrepância na potência do motor, bem como a um aumento no tamanho do enrolamento. Então será muito mais difícil colocar o enrolamento nas ranhuras. Tendo firmemente colocado um enrolamento nas ranhuras correspondentes, começamos a trabalhar com o outro e assim por diante, de acordo com o esquema original, o que é melhor anotar ou esboçar ao desmontar o dispositivo.

Às vezes acontece que o fio da seção desejada não está à mão. Então você pode usar um fio cuja área da seção transversal é aproximadamente igual à necessária.Obviamente, neste caso, você terá que fazer um cálculo para descobrir o número exato de voltas para a potência necessária do motor e o nível necessário de consumo de eletricidade. Com uma área maior, a resistência no fio diminui e a capacidade de carga aumenta de acordo - mais corrente passa por esse condutor. Portanto, as voltas podem ser menores (de acordo com os resultados dos cálculos). Com uma seção transversal menor, deve haver mais voltas do que o original.

Após o procedimento de colocação dos enrolamentos, montamos o motor elétrico. A propósito, o coletor deve ser instalado com antecedência, a solda dos fios também deve ser feita imediatamente após a colocação do enrolamento. Um fragmento do eixo entre o coletor e o induzido de um lado deve ser isolado, assim como entre o induzido e a carcaça do outro lado, para evitar curtos-circuitos.

- aquele que seca naturalmente;

- o segundo tipo requer um forno para secagem em temperaturas mais altas.

Portanto, o segundo tipo de verniz é mais usado na indústria e serviços, onde é possível e necessário instalar tal forno. Se você ainda escolheu o segundo tipo de verniz em casa e o motor elétrico é pequeno, você pode usar o forno ajustando-o a uma temperatura de 80 a 90 graus Celsius.

Em seguida, realizamos o procedimento de verificação. Primeiro, você precisa "tocar" o dispositivo novamente, conforme descrito no início do artigo ao diagnosticar um problema. É necessário excluir a possibilidade de quebra, falta de contato e curto-circuito de qualquer tipo. Se o motor passar nessas verificações, é hora de iniciar a verificação de desempenho. Para fazer isso, não o conecte imediatamente à fonte de alimentação existente. Em instalações industriais, a tensão é de 380 V. Isso é bastante. Usando um transformador abaixador, você deve testar a operação do motor.

Se girar sem problemas, não fumar, o trabalho será feito corretamente. O motor pode ser utilizado para o fim a que se destina.

Assim, a instrução para rebobinar o motor elétrico em casa está concluída. Boa sorte a todos nas novas conquistas!

Moedor de reparo: âncora faça você mesmo, vídeo, como verificar com um testador, rebobinando um motor elétrico em casa

Moedor de reparo: 4 componentes principais para reparo

Reparar uma rebarbadora não é uma tarefa fácil, você precisa conhecer todas as sutilezas e razões pelas quais o dispositivo pode falhar. Por exemplo, reparar um motor de indução ou um coletor de faíscas nem sempre está ao alcance de uma pessoa comum. E aqui você tem que recorrer ao mestre. Para entender o que é a rebarbadora, você precisa saber como essa técnica funciona. Com a ajuda da eletricidade, o motor funciona, que transmite a rotação ao eixo graças à engrenagem. Na extremidade do eixo há um disco de corte ou esmeril.

A qualidade do moedor depende do número de rotações por minuto. Uma ferramenta profissional é capaz de desenvolver uma velocidade de 1000 rotações por minuto.

A primeira coisa a fazer em caso de avaria é desmontar o dispositivo e limpá-lo, na maioria dos casos o moedor começa a funcionar.

Se isso não aconteceu, você precisa entender exatamente onde ocorreu o colapso. A composição do moedor pode variar dependendo do modelo, mas as partes principais são as mesmas.

Ao analisar, podemos ver 4 componentes:

- O corpo, que consiste em 2 partes;

- Motor;

- Redutor;

- Componente elétrico.

O motor faz com que a engrenagem se mova, que por sua vez aciona o elemento de corte.

Curiosamente, na maioria dos casos, a quebra dos moedores ocorre devido ao acúmulo de poeira e como resultado do afastamento do botão liga / desliga. Portanto, primeiro você precisa determinar a integridade da furadeira elétrica, suas lamelas e bateria. Tudo isso não é tão difícil, basta saber como o dispositivo funciona. Se você já estudou a estrutura de um aspirador de pó ou de uma máquina de lavar, isso parecerá um pouco para você, mas um vídeo especial pode ajudar.

Se você tiver certeza de que a âncora está quebrada, precisará obter um motor elétrico.

A desmontagem do motor deve ser realizada com o maior cuidado possível. Desconecte todas as escovas e terminais da fonte de alimentação.

Não esqueça que antes de trocar o enrolamento, não importa qual ferramenta elétrica Bosch, Sparky, Makita, Interskol, você precisa determinar manualmente as causas da falha do moedor. Para fazer isso, o circuito do enrolamento e da caixa de engrenagens, bem como um indicador especial, o ajudarão. Retiramos o rotor e com ele os rolamentos de suporte e o impulsor de resfriamento. Tudo isso é um único objeto inteiro. Se você notar que a maior parte da fiação está danificada e a balança está desligada, é melhor substituir esse componente completamente. O fato de o equilíbrio ser perturbado pode ser indicado pelo aparecimento de um zumbido e vibração no mecanismo.

Se o equilíbrio da âncora não for perturbado e o problema estiver apenas no enrolamento, a âncora deve ser restaurada. O trabalho consistirá em rebobinar a bobina, tudo deve ser feito com cuidado, paciência e precisão. Se o balanceamento da máquina angular funcionar de forma intermitente, primeiro você precisará verificá-lo com um testador. Caso a ranhura apresente dados diferentes, não será possível reparar o próprio motor elétrico. Mas substituí-lo ajudará a restaurá-lo.

Para substituir o rebobinamento na âncora, você precisará de:

- Novos fios para enrolamento devem ser fios de cobre, cujo diâmetro corresponderá aos fios anteriores;

- Papel tipo dielétrico para isolamento de enrolamentos;

- Laca para preenchimento das bobinas;

- Ferro de solda com solda e resina.

Antes de rebobinar, você precisa contar as voltas do fio e aplicar a mesma quantidade no novo enrolamento.

Se o problema não diz respeito ao motor de partida, engrenagem, mas você encontra um problema no enrolamento, aqui você terá que comprar cobre e pedir a ajuda de um extrator de coletor. Para começar, a continuidade dos circuitos é realizada com um testador, um multímetro ajudará você a tocar e, para verificar o funcionamento do dispositivo, use um transformador de ação curta. Assim, você pode escolher as ações e ferramentas certas para dominar a rebarbadora.

O processo em si consiste nas seguintes etapas:

- Eliminação do enrolamento antigo. Deve ser removido com cuidado e não danificará o corpo metálico da própria âncora. Se você encontrar arranhões ou rebarbas, eles precisam ser alisados com uma lixa ou um ferro de solda. Às vezes, para que o corpo seja completamente limpo, é usado um queimador.

- Preparando para conectar novos fios. Você não precisa remover o coletor em si. Você precisará inspecionar a lamela e medir a resistência dos contatos existentes com um multímetro em relação ao corpo. O indicador deve ser de aproximadamente 0,25 Mohm.

- Elimine os fios velhos.Os restos devem ser cuidadosamente removidos e as ranhuras cortadas nos contatos. No futuro, eles serão necessários para inserir os fios das bobinas.

- Montagem em manga. As mangas são feitas de papelão do tipo elétrico, este é um material cuja espessura não é superior a 3 mm. A quantidade necessária é cortada e inserida nas ranhuras da âncora.

- Retroceder. A extremidade da fiação deve ser soldada na extremidade da lamela e enrolada em círculo no sentido anti-horário. A mesma ação é repetida em relação a todas as banheiras.

- Verificação de qualidade. Depois que todos os enrolamentos estiverem prontos, use um multímetro para verificar se há curtos-circuitos ou interrupções.

- processamento final. A bobina acabada é tratada com resina epóxi ou verniz. Em casa, o trabalho acabado é seco no forno. Você pode usar um verniz que seca mais rápido.

Pode parecer um trabalho difícil. Apressamo-nos a assegurar-lhe que não é, mas você terá que gastar muito tempo e esforço nisso.

A âncora é a parte na qual uma grande quantidade de sujeira se acumula com mais frequência. Se o moedor apresentar defeitos, eles podem ser identificados usando um multímetro ou, em outras palavras, um amperímetro, por conta própria.

A verificação começa com o fato de que você precisa encontrar o componente defeituoso. Se o seu dispositivo estiver completamente fora de ordem, isso pode ser evidência de espalhamento de pincel ou uma camada dielétrica destruída localizada entre as placas. Se observar faíscas no interior, significa que os coletores de corrente estão danificados na rebarbadora.

Independentemente do resultado obtido durante o exame, você precisa verificar a resistência. Deve ser o mesmo para cada uma das medidas.

Se os indicadores mostrarem um desvio, isso indica uma violação da conexão das bobinas e um mau ajuste das escovas.

Preste atenção às escovas, seu desgaste deve ser o mesmo e, se houver arranhões, elas devem ser substituídas por novas. Se você não encontrou nenhum mau funcionamento, precisará medir a resistência da lamela e da bobina.

| Vídeo (clique para reproduzir). |

Como você pode aprender em nosso artigo, a rebarbadora não é uma estrutura complexa, pois consiste em apenas 4 partes. Mas é bastante difícil identificar a verdadeira causa da falha e, como se viu, na maioria das vezes essa é uma atitude descuidada em relação à ferramenta. Para evitar que isso aconteça, cuide do seu instrumento, mas se o dispositivo estiver com defeito, reserve um tempo e siga nossas instruções para colocá-lo em condições de funcionamento.

Máquina de enrolamento aleatório

Máquina de enrolamento aleatório