Em detalhes: reparo de âncora de perfurador faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

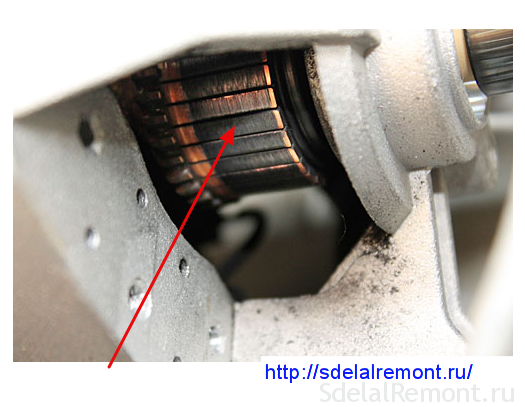

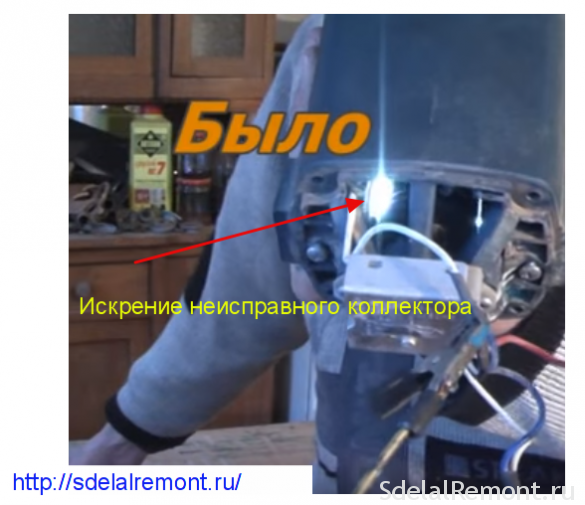

O correto funcionamento do martelo perfurador Makita 2450 com motor do comutador é acompanhado por uma leve faísca das escovas na área do comutador. Um motor elétrico funcionando corretamente tem uma faísca uniforme com uma cauda curta.

Ao alterar o padrão de faíscas, você pode determinar a natureza e a localização do mau funcionamento no perfurador Makita 2450, 2470.

As razões para o aumento de faíscas no coletor do motor podem ser falhas e desgaste das escovas, curto-circuito ou quebra da armadura, mau funcionamento dos enrolamentos do estator do motor elétrico, quebra ou fixação inadequada dos porta-escovas.

Faíscas significativas na área do coletor levam ao aparecimento de ranhuras no coletor, queima das placas, abrasão irregular das escovas.

A ocorrência desses defeitos causa rápido desgaste e desenvolvimento das lamelas do próprio coletor.

Rugosidade acima do normal

Como o martelo é uma ferramenta poderosa, pequenas faíscas são permitidas sem carga, com esforços significativos na ferramenta, faíscas únicas podem correr em círculo. No caso de faíscas fortes, é necessário descobrir a causa da faísca forte.

O mau funcionamento mais comum no coletor é o aumento da rugosidade das lamelas com o aumento da faísca das escovas.

O aumento da rugosidade da superfície do coletor perfurador Makita 2450 não se deve apenas ao aumento da formação de faíscas. Nas placas de cobre do coletor, é formado óxido de cobre, que em dureza excede a dureza das escovas de carvão. A quantidade de rugosidade é afetada pelo desgaste irregular das escovas e pelos depósitos de carvão das faíscas.

Os riscos são formados não apenas devido ao desgaste irregular das escovas e à estrutura diferente do material, mas também devido à entrada de partículas sólidas do ar na área de trabalho.

Vídeo (clique para reproduzir).

O armazenamento inadequado do martelo perfurador Makita pode levar à formação de óxido nas placas coletoras de cobre devido à alta umidade ou mudanças significativas de temperatura durante a operação.

Para eliminar defeitos na superfície do coletor, ele deve ser retificado.

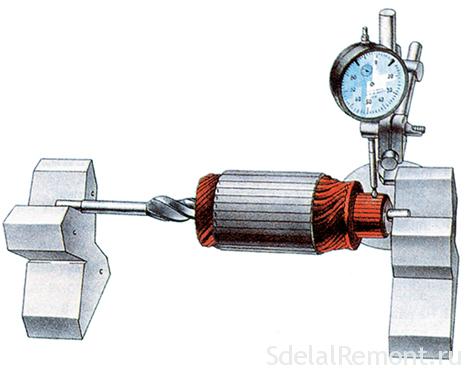

Antes de prosseguir com a conclusão do coletor de martelo perfurador Makita 2470, é imperativo balancear o rotor.

Opção para medir a excentricidade do coletor em relação ao rotor

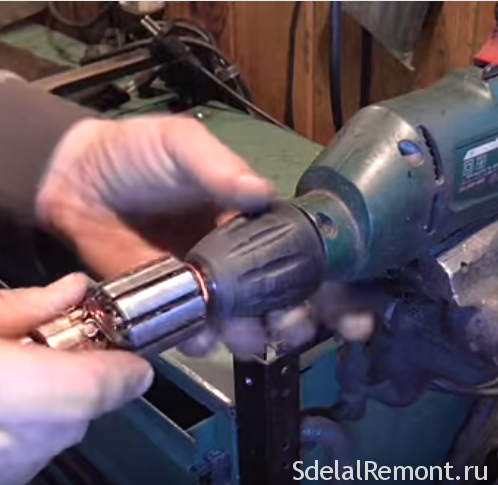

Em casa, a moagem do coletor do perfurador Makita 2450 ou 2470 é melhor feita com uma lixa fixada em um bloco de madeira já em um rotor balanceado.

A extremidade do eixo do rotor é fixada no mandril de broca através de cobre macio ou folha de alumínio. Uma furadeira com rotor é presa com segurança em um torno ou em um acessório caseiro.

Enquanto gira o rotor, tente centralizá-lo no mandril.

Instalando o rotor no mandril

A centragem do rotor no mandril de broca é realizada para garantir um desvio mínimo da superfície radial do coletor em relação ao eixo do rotor.

Primeiro verifique a excentricidade das garras do mandril. Fixe a broca em uma morsa, instale uma broca de maior diâmetro no mandril.

Girando a furadeira, leve um lápis para a superfície lateral rotativa da furadeira, apoiando-a em um simples batente. Com excentricidade mínima, o lápis desenhará uma linha sólida na superfície da broca. Se a excentricidade for significativa, troque o mandril na broca ou selecione uma broca com menos excentricidade do mandril.

Agora, em vez de uma furadeira, prenda o eixo do rotor e, da mesma forma, determine os locais de batimento do rotor ou coletor.

O processo de moagem do coletor deve começar com a seleção do material de esmeril. Recomenda-se usar papel de lixa ou uma lima para lixar o manifold.

Escolha lixas de vários números, variando de #100 para cima.

Agora comece a lixar. Anexando um bloco de madeira com lixa fixada ao coletor, gire a broca e, sem pressionar o bloco fortemente contra a superfície do coletor, esmerilhe.

Moendo o coletor em uma broca

A operação de retificação é recomendada para rotores que já trabalharam com um leve esgotamento do coletor.

Faísca adequada das escovas

Se você substituiu o coletor no rotor do martelo perfurador Makita 2470, depois de encaixá-lo no eixo, o coletor deve ser usinado. Esta operação é realizada para eliminar o desvio radial da superfície das lamelas do novo coletor em relação ao eixo da armadura.

É melhor usinar o coletor em um torno usando mandris. Mas você pode realizar esta operação em casa. É verdade que você não pode prescindir de um dispositivo adicional. O vídeo ajudará você a descobrir o ritmo do colecionador.

VIDEO Como regra, os porta-escovas em martelos rotativos são montados um em frente ao outro. A operação contínua das escovas leva à formação de sulcos no coletor, formando ondulações na superfície. Tal desenvolvimento só pode ser eliminado em um torno girando o coletor.

Para reduzir a formação de ranhuras no coletor, deve-se tentar dispor os porta-escovas em um padrão quadriculado.

Mas a limpeza dos sulcos entre as lamelas deve ser feita, pois a micanita, o material das gaxetas entre as lamelas, é mais dura que as lamelas de cobre e desgasta menos. Com o tempo, as juntas de micanita se desgastam menos e sua altura excede a altura das lamelas de cobre.

Para equalizar as alturas, as ranhuras entre as lamelas são fresadas ou, em termos simples, são acionadas.

A fresagem faça você mesmo é melhor feita com um pedaço de serra para metal, afiada na largura das ranhuras do coletor.

Encaixe à mão

Uma régua de metal é aplicada paralelamente à borda da ranhura, a serra é pressionada contra sua borda e puxada com uma leve pressão. A ranhura é fresada até a altura da lamela de cobre.

O fresamento de ranhuras é concluído removendo o restante do material com uma escova de cabelo e chanfrando com um raspador feito de uma lima de agulha. A moagem é melhor feita com feltro.

Qualquer moagem deve ser finalizada por moagem e sopro de ar.

A condição dos rolamentos também afeta a quantidade de saída do coletor. Rolamentos desgastados levam a um aumento da excentricidade do comutador, que por sua vez leva ao desgaste acelerado das escovas de carvão. Para eliminar a excentricidade do coletor, recomenda-se a substituição de rolamentos suspeitos por novos.

Ao instalar novas escovas de carvão, recomenda-se retificá-las para um melhor ajuste à superfície do coletor.

É melhor ajustar as escovas de carvão em um colo caseiro. O colo é um eixo no qual a lixa é fixada. A maneira mais fácil é fazer o eixo de uma árvore com diâmetro igual ao diâmetro do coletor, girando a peça em um torno. Uma haste de metal é inserida firmemente ao longo do eixo dentro do eixo. O dispositivo é conectado ao mandril de uma furadeira elétrica, a furadeira é ligada e as escovas são levadas a uma roda de esmeril rotativa.

O ajuste deve ser feito com cuidado, aplicando escovas periodicamente no comutador do rotor para verificar a folga.

Depois de esfregar as escovas no coletor, é recomendável verificar a fixação correta dos porta-escovas antes da instalação. Os porta-escovas são ajustados para neutro na fábrica, o que minimiza a formação de faíscas no comutador. Se não houver marcas de fábrica, o ajuste da instalação dos porta-escovas é realizado movendo o porta-escovas na direção oposta à rotação do rotor até que uma faísca mínima seja formada.

As escovas não devem ficar penduradas no porta-escovas, mas devem ser pressionadas firmemente contra as lamelas do coletor. A força de pressão é regulada por molas no porta-escovas.

Ativando um coletor defeituoso

Um aumento nas faíscas no coletor do rotor pode aparecer devido a um curto-circuito da armadura, uma ruptura nas bobinas da armadura, um curto-circuito dos enrolamentos no corpo da armadura. Todas essas falhas são eliminadas apenas com uma grande revisão geral do rotor.

VIDEO

Âncora é um conjunto rotativo de qualquer motor assíncrono. Considerando que durante a operação, o perfurador experimenta resistência significativa do material destruído com sua ajuda, as cargas no rotor geralmente atingem valores extremos. Às vezes, eles causam uma redução significativa na velocidade da armadura, o que leva a uma falha imediata do motor elétrico.

A estabilidade da âncora no perfurador contra a combustão é determinada pelo seu design. Existem dois tipos de âncoras perfuradoras:

Com rotor de fase.

Com rotor em gaiola de esquilo.

O enrolamento de armadura em curto-circuito é formado por hastes que, quando o rotor é montado, se encaixam nas ranhuras de seu núcleo. Neste caso, as extremidades das hastes são conectadas usando um anel de rotor especial. Não há contatos móveis neste design, o que tem um efeito positivo na durabilidade do conjunto.

A desvantagem de uma armadura deste design é um torque de partida limitado, que, em relação aos perfuradores, requer uma limitação na intensidade de uso no momento inicial após a ativação da ferramenta. Naturalmente, é impossível lembrar disso constantemente, portanto, se a furadeira de impacto for usada com desatenção, a durabilidade do motor da gaiola de esquilo será baixa.

O problema é resolvido com a instalação de motores elétricos com rotor em gaiola de esquilo em todas as perfuradoras. O número de pólos do enrolamento da armadura neste caso corresponde totalmente aos mesmos parâmetros para o estator, e os contatos de cada fase são trazidos para o circuito externo por meio de escovas de grafite de carbono. A substituição das escovas é um processo relativamente simples que pode (para equipamentos que não estão em serviço de garantia) ser feito de forma independente. Em outros casos, vale a pena usar os serviços de especialistas. Muitas vezes o preço desses serviços está associado à necessidade de balanceamento estático e dinâmico da âncora no perfurador, para o qual são utilizados equipamentos e tecnologia especial.

A sequência de execução deste tipo de manutenção é considerada no exemplo dos puncionadores da marca Makita, embora não existam características fundamentais para uma ferramenta semelhante de outros fabricantes.

A necessidade de substituir a armadura pode surgir quando o martelo não fornece o número de rotações necessário, a rotação do rotor diminui acentuadamente, são observadas faíscas e crepitações características.

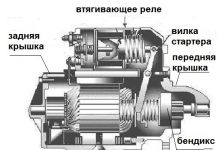

A armadura do motor elétrico consiste nas seguintes partes:

um elemento cilíndrico, que é formado por placas estampadas firmemente conectadas de aço elétrico com teor reduzido de silício, ou de aço de baixo carbono Armco graus EA ou EAA;

eixo no qual o cilindro é montado;

bobinas de fase, cujos enrolamentos são deslocados um em relação ao outro por um ângulo de 120 0;

anéis deslizantes montados no eixo, mas isolados eletricamente dele e uns dos outros.

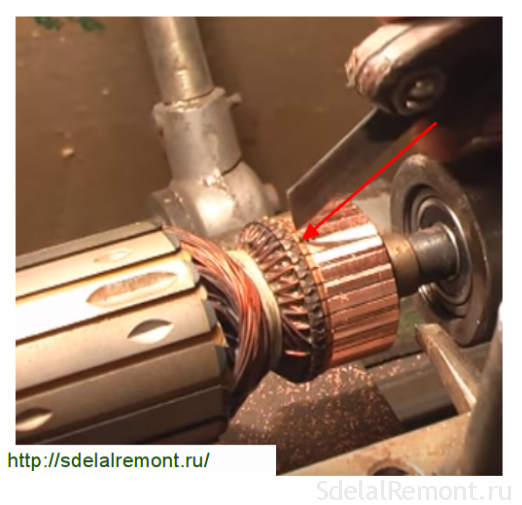

A âncora no perfurador está em contato mecânico com as engrenagens da caixa de engrenagens do perfurador, portanto, para finalmente desconectá-lo, basta desengatar o conjunto do sem-fim que está no eixo do rotor.

A verificação começa com um exame externo das placas coletoras: elas não devem apresentar vestígios de fuligem e arranhões.Neste caso, as escovas do motor são consideradas reparáveis e não podem ser substituídas.

A rotação lenta da armadura no martelo perfurador pode ser causada pela contaminação do lavador de pó do rolamento, caso em que ele é removido da carcaça e cuidadosamente lavado com solvente técnico. Os líquidos permitidos geralmente são listados pelo fabricante no manual da furadeira de impacto. É necessário limpar não apenas a superfície externa, mas também a superfície interna da arruela protetora.

Apesar do enrolamento externo da armadura também ter proteção contra poeira, vale a pena examinar a condição dos cabos de enrolamento, e você pode usar um aspirador de pó convencional para limpar sua superfície.

A integridade do coletor é verificada por um testador. De acordo com o circuito elétrico disponível da ferramenta, todos os elementos do circuito elétrico do puncionador são verificados. Se houver um curto-circuito, a armadura precisa ser substituída. Para uma ferramenta de longo prazo, o preço do problema é determinado pelo modelo do perfurador: é possível que a oficina de garantia não aceite perfuradores de uma determinada marca para reparo, e um pedido do modelo de âncora necessário terá que ser enviado para os armazéns do fabricante.

Se a operação instável do perfurador foi causada apenas pela contaminação de suas partes móveis, após a limpeza completa, o conjunto é montado na ordem inversa. Neste caso, é necessário garantir que o contato da engrenagem com o sem-fim do redutor seja completo e que o anel de proteção contra poeira cubra completamente a carcaça externa do mancal.

Um mestre doméstico experiente em questões de engenharia elétrica é capaz de consertar a âncora em um perfurador com suas próprias mãos. Comece o trabalho identificando o problema. Em caso de abertura ou curto-circuito das espiras do enrolamento da armadura, o motivo do “silêncio” do perfurador ou da rotação lenta do seu rotor (que é acompanhado por faíscas intensas em todo o perímetro) é facilmente estabelecido por o testador. A faísca, bem como a tentativa de girar a armadura do perfurador em diferentes direções, é consequência do fechamento de parte das voltas no enrolamento. Se a faísca for da natureza de uma faísca única, mas longa, o motivo é uma quebra de fio ou mau contato com o próprio coletor.

Ao verificar, também vale a pena verificar a possibilidade de avaria no corpo da âncora. Ao medir os valores reais de resistência, os valores obtidos não devem ser inferiores a alguns ohms.

VIDEO Durante o desenvolvimento do rolamento do perfurador, é possível um desequilíbrio significativo do eixo de rotação da armadura durante a operação do perfurador. Esse mau funcionamento é diagnosticado após a falha nas espiras do enrolamento não ser estabelecida. Para fazer isso, você precisa conectar o perfurador ao reostato e aumentar suavemente a tensão para o valor nominal. Se durante o diagnóstico o tom do motor elétrico mudar e as vibrações da armadura aumentarem, é necessário o balanceamento do rotor.

Como é quase impossível rebobinar a âncora em casa, recomenda-se recorrer aos serviços de oficinas especializadas. O preço de rebobinar uma âncora para um perfurador para a maioria dos modelos (da Bosch, DeWalt, Makita, etc.) depende da potência da ferramenta e do seu desempenho (doméstico ou profissional). Se a potência da unidade não exceder 1000 W, o serviço custará 1000 ... 1200 rublos, para uma unidade com potência de até 1500 W - 1500 ... 1600 rublos e para martelos rotativos mais potentes - até 2500 rublos. Serviços de reparo abrangentes (por exemplo, substituição de rolamentos) podem custar 3.500 ... 4.000 rublos. Ao mesmo tempo, o diagnóstico de falhas na maioria das oficinas é gratuito.

VIDEO

o cheiro de queimado;

o aparecimento de sons adicionais não naturais;

operação instável ou desempenho reduzido do perfurador.

Se pelo menos um dos pontos acima ocorrer, você deve pare de trabalhar imediatamente - Sua furadeira precisa de reparo. Mas antes de começar a solucionar o problema do soco, você precisa lidar com sua estrutura interna.

VIDEO

Com motor montado horizontalmente.

Com motor vertical.

Em todos os outros aspectos, todos os detalhes do perfurador são basicamente semelhantes.

O perfurador consiste em duas partes: elétrica e mecânica.

Dispositivo de controle do motor.

Botão iniciar e parar.

Elementos de supressão de interferência (capacitor, bobinas);

Cabo de alimentação.

Em alguns modelos, o interruptor é combinado com um dispositivo de controle.

Alguns modelos podem ser equipados com peças adicionais:

interruptor de modo;

um aspirador de pó;

limite de profundidade;

de outros.

VIDEO

Antes de prosseguir com o reparo, a unidade deve ser desmontada. Cada modelo tem suas próprias nuances de desmontagem. Mas na maioria dos casos, qualquer modelo consiste em duas partes : metades frontal e traseira conectadas com parafusos. Antes de desparafusá-los, você precisa remover o cartucho. Em alguns modelos, o cartucho não pode ser removido.

VIDEO

As avarias também podem ser de dois tipos: as associadas à parte elétrica do perfurador e as falhas mecânicas.

Isso pode ser devido a um fio quebrado. Muitas vezes, o cabo se rompe perto da própria alça.

Substitua todo o cabo ou encurte parte dele no ponto em que ocorreu a ruptura. Se a lacuna ocorreu em algum lugar no meio, retire o isolamento, conecte as peças, isole cuidadosamente o cabo.

Mau contato dos elementos de gatilho.

Essa quebra pode ocorrer devido à oxidação ou queima dos contatos.

Limpe os elementos ou substitua-os por novos.

Quebra do mecanismo de extinção.

De uma grande carga, partes desse mecanismo simplesmente queimam.

você pode conectar o motor diretamente , mas deve-se notar que com este método de solução de problemas, o desgaste do motor aumenta várias vezes. É melhor usado apenas em casos extremos.

Burnout UUD. Não há opções - você precisa alterar o mecanismo.

Enrolamento quebrado. É improvável que tal avaria seja reparada. Precisa de um retrocesso.

As faíscas podem ser devido ao fato de que as escovas não se encaixam perfeitamente na armadura. Tal O problema ocorre por dois motivos : as escovas estão gastas ou as escovas estão húmidas devido à entrada de humidade no interior do corpo da escova.

Insira novas escovas ou seque-as e limpe-as com uma lixa de grão fino.

VIDEO

Isso também pode indicar a oxidação da âncora devido à entrada de umidade.

Limpe a âncora. Importante faça este procedimento com cuidado. para não danificar o enrolamento.Uma borracha ou cotonete umedecido com álcool é mais adequado para isso.

Inspecione visualmente todos os itens. Se o problema estiver nas escovas, substitua-o; se o motor estiver travado, corrija o problema (há uma descrição no dano mecânico abaixo).

Com danos mecânicos, é um pouco mais difícil: o perfurador consiste em muitas peças, portanto, pode não ser possível determinar imediatamente a causa da falha. A coisa principal, inspecione visualmente cuidadosamente todos os detalhes , e depois de identificar a avaria, elimine-a cuidadosamente. Aqui estão os principais danos possíveis que você pode consertar sozinho.

O dispositivo liga, mas não martela.

Chave. A maioria dos dispositivos está equipada com interruptores de modo. Este mecanismo é propenso a falhas. Se o martelo parou de martelar, o motivo provavelmente é o desgaste dos dedos do interruptor. Durante o trabalho eles estão constantemente em contato com peças rotativas e isso leva ao desgaste.

O processo de trava que o prende na caixa da caixa de engrenagens quebrou, o que contribui para a troca espontânea de modos. Você não pode trocar a trava, se esse problema não o incomodar, o perfurador ainda funcionará.

Substitua o interruptor. Mas se não houver um interruptor adequado e o trabalho não puder ser interrompido, você poderá girar a peça desgastada em 180 graus e continuar trabalhando.

VIDEO

Troque o lubrificante duas vezes por ano.

Uma vez a cada seis meses, um exame preventivo das escovas.

Limpeza completa todas as vezes após o trabalho.

Antes do trabalho, lubrifique a parte traseira da furadeira ou cinzel para reduzir a carga no percutor.

Se o perfurador parou de funcionar normalmente ou ocorreu uma avaria, leia as instruções e inspecione-o cuidadosamente. Antes de começar a consertar suas próprias mãos, avalie realmente suas capacidades. Se você tiver certeza, tente consertá-lo sozinho, caso contrário, em caso de dúvida, é melhor entrar em contato com um especialista. E lembre-se disso mecanismos já reparados não estão sujeitos à garantia e são relutantemente levados pelos centros de serviço para reparos.

VIDEO

A âncora do moedor está sujeita a cargas térmicas, mecânicas e eletromagnéticas mais do que todos os nós. Portanto, é uma causa comum de falha da ferramenta e, como resultado, muitas vezes precisa ser reparada. Como verificar o desempenho da âncora e reparar o elemento com suas próprias mãos - em nosso artigo.

Uma armadura de motor de rebarbadora é um enrolamento condutor e um circuito magnético no qual um eixo de rotação é pressionado. Tem uma engrenagem de acionamento em uma extremidade, um coletor com lamelas na outra. O circuito magnético consiste em ranhuras e placas macias revestidas com verniz para isolamento umas das outras.

Nas ranhuras, de acordo com um esquema especial, são colocados dois condutores do enrolamento de âncora. Cada condutor é meia bobina, cujas extremidades são conectadas em pares em lamelas. O início da primeira volta e o final da última estão na mesma ranhura, então eles estão fechados em uma lamela.

Tipos de falhas de âncora:

A ruptura do isolamento ao terra é o curto-circuito do enrolamento na carcaça de metal do rotor. Ocorre devido à destruição do isolamento.

Soldagem de conclusões do coletor.

Desgaste irregular do coletor.

Se a armadura estiver com defeito, o motor superaquece, o isolamento do enrolamento é derretido, as espiras são curto-circuitadas. Os contatos que conectam o enrolamento da armadura às placas coletoras são soldados. A alimentação elétrica é cortada e o motor para de funcionar.

visualmente;

multímetro;

lâmpada;

dispositivos especiais.

Antes de levar o dispositivo para diagnóstico, inspecione a âncora. Pode estar danificado.Se a fiação estiver derretida, o verniz isolante queimado deixará marcas pretas ou um cheiro peculiar. Você pode ver bobinas dobradas e amassadas ou partículas condutoras, como resíduos de solda. Essas partículas causam um curto-circuito entre as voltas. As lamelas têm bordas curvas, chamadas de galos, para se conectarem ao enrolamento.

Devido à violação desses contatos, as lamelas queimam.

Outros danos no coletor: Placas levantadas, gastas ou queimadas. O grafite das escovas pode se acumular entre as lamelas, o que também indica um curto-circuito.

Placas do coletor dobradas

Defina a resistência para 200 ohms. Conecte as pontas de prova do dispositivo a dois slats adjacentes. Se a resistência for a mesma entre todas as placas adjacentes, o enrolamento está funcionando. Se a resistência for menor que 1 ohm e muito próxima de zero, há um curto-circuito entre as espiras. Se a resistência for duas ou mais vezes maior que a média, haverá uma quebra nas espiras do enrolamento. Às vezes, durante uma pausa, a resistência é tão alta que o aparelho fica fora de escala. Em um multímetro analógico, a seta irá para a direita. E no digital não vai mostrar nada.

Diagnóstico do enrolamento da armadura com um multímetro

VIDEO

Se você não tiver um testador, use uma lâmpada de 12 volts de até 40 watts.

Pegue dois fios e conecte-os à lâmpada.

Faça uma pausa no fio negativo.

Aplique tensão nos fios. Encaixe as extremidades do espaço nas placas coletoras e role-o. Se a luz estiver acesa sem alterar o brilho, não há curto-circuito.

Execute um teste de curto para ferro. Conecte um fio às lamelas e o outro ao ferro do rotor. Em seguida, com um eixo. Se a luz estiver acesa, há uma falha no solo. O enrolamento se fecha na carcaça ou eixo do rotor.

Este procedimento é semelhante ao diagnóstico com um multímetro.

Existem âncoras que não apresentam fios ligados ao coletor devido ao preenchimento com composto opaco ou devido a um curativo. Portanto, é difícil determinar a comutação no coletor em relação aos slots. O indicador de voltas em curto-circuito ajudará nisso.

Este dispositivo é pequeno e fácil de operar.

Primeiro verifique a âncora quanto a quebras. Caso contrário, o indicador não poderá detectar um curto-circuito. Para fazer isso, use um testador para medir a resistência entre duas lâminas adjacentes. Se a resistência exceder a média pelo menos duas vezes, haverá uma quebra. Se não houver interrupção, prossiga para a próxima etapa.

O botão de resistência permite selecionar a sensibilidade do dispositivo. Tem duas luzes: vermelha e verde. Ajuste o regulador para que a luz vermelha acenda. Existem dois sensores na forma de pontos brancos no corpo do indicador, localizados a uma distância de 3 centímetros um do outro. Fixe o indicador com sensores ao enrolamento. Gire a âncora lentamente. Se a luz vermelha acender, significa que há um curto-circuito.

VIDEO

Um testador de armadura determina a presença de um curto-circuito no enrolamento entre espiras. O indutor é um transformador que possui apenas um enrolamento primário e uma lacuna magnética é cortada no núcleo.

Diagrama do testador de âncora

Quando colocamos o rotor neste vão, seu enrolamento passa a funcionar como enrolamento secundário do transformador. Ligue o aparelho e coloque uma placa de metal, como uma régua de metal ou lâmina de serra, na âncora. Se houver um curto-circuito entre espiras, a placa vibrará ou será magnetizada para o corpo da armadura devido à supersaturação local do ferro. Gire a âncora em torno do eixo, movendo a placa para que ela fique em voltas diferentes. Se não houver curto-circuito, a placa se moverá livremente ao longo do rotor.

VIDEO

Por causa da âncora, ocorre um terço das avarias da chave de fenda. Com a operação intensiva diária, o mau funcionamento pode ocorrer já nos primeiros seis meses, por exemplo, se as escovas não forem substituídas a tempo. Com uso suave, a chave de fenda durará um ano ou mais.

A âncora pode ser salva se o equilíbrio não for perturbado.Se durante a operação do dispositivo for ouvido um zumbido intermitente e houver uma forte vibração, isso será uma violação do equilíbrio. Esta âncora precisa ser substituída. E você pode reparar o enrolamento e o coletor. Pequenos curtos-circuitos são eliminados. Se uma parte significativa do enrolamento estiver danificada, ele poderá ser rebobinado. As lamelas gastas e muito danificadas devem ser usinadas, estendidas ou soldadas. Além disso, você não deve realizar reparos de âncoras se não tiver certeza de suas capacidades. É melhor substituí-lo ou levá-lo à oficina.

Com o tempo, o desgaste da escova é formado no coletor. Para se livrar dele, você precisa:

Gire o coletor usando fresas para torneamento longitudinal, ou seja, fresas de corte transversal.

Lembre-se de limpar o rotor de cavacos para que não haja curto-circuito.

VIDEO

Antes de desmontar a armadura, anote ou desenhe a direção do enrolamento. Pode ser esquerda ou direita. Para determiná-lo corretamente, observe a extremidade da âncora do lado do coletor. Coloque luvas, pegue um alicate afiado ou uma serra. Remova as extremidades do enrolamento. O coletor precisa ser limpo, mas não é necessário removê-lo. Cuidadosamente, sem danificar os isoladores da ranhura, derrube as hastes das partes restantes do enrolamento com um martelo e um cinzel de metal.

VIDEO

Com uma lima, sem danificar os filmes isolantes, remova os resquícios da impregnação. Conte os condutores na ranhura. Calcule o número de voltas na seção e meça o diâmetro do fio. Desenhe um diagrama. Corte as mangas de papelão para isolamento e insira-as nas ranhuras.

VIDEO

Após o enrolamento, solde as conclusões das seções com os galos do coletor. Agora verifique o enrolamento com um testador e um indicador de curto-circuito. Comece a beber.

Depois de certificar-se de que não há problemas, envie a armadura para o forno elétrico para aquecer para um melhor fluxo de epóxi.

Após o aquecimento, coloque a âncora na mesa em um ângulo para melhor espalhar sobre os fios. Coloque a resina na frente e gire lentamente a âncora. Goteje até que a cola apareça na parte frontal oposta.

Secagem da âncora ao ar antes da polimerização

No final do processo, usinar levemente o manifold. Equilibre a âncora com balanceamento dinâmico e um moedor. Agora gire o acabamento no rolamento. É necessário limpar as ranhuras entre as lamelas e polir o coletor. Faça uma verificação final para aberturas e shorts.

A peculiaridade do enrolamento para rebarbadoras com velocidade ajustável é que o rotor é enrolado com uma reserva de energia. A densidade de corrente afeta o número de revoluções. A seção transversal do fio é superestimada e o número de voltas é subestimado.

Se a falha de isolamento foi pequena e você a encontrou, é necessário limpar este local da fuligem e verificar a resistência. Se o seu valor for normal, isole os fios com amianto. De cima, goteje com cola de secagem rápida como "Supermoment". Ele penetrará no amianto e isolará bem o fio.

Se você ainda não encontrou o local da falha do isolamento, tente impregnar cuidadosamente o enrolamento com um verniz isolante elétrico impregnante. O isolamento perfurado e não perfurado será impregnado com este verniz e ficará mais forte. Seque a âncora em um forno a gás a cerca de 150 graus. Se isso não ajudar, tente rebobinar o enrolamento ou mudar a âncora.

As lamelas são montadas em uma base plástica. Eles podem ser apagados até o âmago. Apenas as bordas permanecem, às quais as escovas não alcançam.

Tal coletor pode ser restaurado por solda.

De um tubo ou placa de cobre, corte o número necessário de lamelas ao tamanho.

Após a âncora ter sido limpa de resíduos de cobre, solde com estanho comum e ácido de solda.

Quando todas as lamelas estiverem soldadas, faça o lixamento e o polimento. Se você não tiver um torno, use uma furadeira ou chave de fenda. Insira o eixo da armadura no mandril. Primeiro lixe com uma lima. Em seguida, polir com lixa zero. Não se esqueça de limpar as ranhuras entre as lamelas e medir a resistência.

Não há ripas completamente danificadas.Para restaurá-los, é necessário realizar uma preparação mais completa. Usine levemente o coletor para limpar as placas.

Placa coletora danificada

Expandimos o local com uma broca

Se o coletor estiver completamente desgastado, após a soldagem, ele não durará mais de um mês de uso ativo. E placas não completamente danificadas após esse reparo podem suportar várias substituições de escovas e não são soldadas.

O cobre recuperado é muito duro. A vida de colecionador está como nova. A galvanoplastia pode ser usada para restaurar tanto um coletor completamente desgastado quanto placas parcialmente danificadas.

Todo mundo que já teve que trabalhar com um martelo perfurador sabe como são difíceis as condições para sua operação. É por isso que o reparo do perfurador faça você mesmo é um pedido tão popular na Internet. E hoje vamos contar absolutamente tudo relacionado ao reparo desta ferramenta.

Sem dúvida, os proprietários de equipamentos tão caros querem que seus dispositivos sejam de alta qualidade, para fazer seu trabalho 100%. Em primeiro lugar, o uso correto da ferramenta evitará sérios danos, sobre os quais falaremos um pouco mais tarde. E, claro, o reparo oportuno do dispositivo. Ao mesmo tempo, qualquer pequena falha já deve ser motivo de preocupação e preparação para reparo.

Assim, tais "balizas" podem ser:

Operação instável do perfurador no modo de operação;

O aparecimento de sons estranhos quando o soco é ligado;

O cheiro de queimado;

O perfurador não martela, embora não haja razões aparentes para isso.

Assim que algo assim acontecer com seu equipamento, é hora de reparos. Como qualquer trabalho semelhante, requer atenção, compreensão da causa do colapso e saber lidar com ele. E seu primeiro passo no reparo é desmontar a ferramenta em seus componentes. Para muitos, mesmo esta fase causa dificuldades e, portanto, é necessário saber tudo até as nuances - como, o quê e por quê!

VIDEO

Imagine que sua ferramenta parou de funcionar de repente ou você precisava urgentemente substituir alguma peça defeituosa. A maneira mais fácil é levar a furadeira de impacto a um centro de serviço para reparo, mas isso leva tempo, o que significa que interromperá seu trabalho por algum tempo. Mas se você souber como o dispositivo é desmontado, será muito mais fácil realizar o restante do trabalho. Além disso, isso levará a uma economia significativa de custos, pois não será necessário gastar dinheiro com o pagamento dos serviços dos centros de reparo.

Instruções para desmontar a ferramenta:

Começamos o trabalho, começando pelo nó superior: primeiro, a ponta de borracha é removida, depois disso - a arruela, a mola, a bola completam o trabalho.

Depois de ter retirado a esfera, desaperte os parafusos que prendem o corpo, retire a tampa da alça, se houver, e por último desconecte os fios do estator.

Retire o porta-escovas.

A próxima etapa é a separação da caixa de engrenagens e da carcaça até que uma lacuna seja formada. É através dele que vamos remover o switch.

Depois disso, o corpo do perfurador é colocado verticalmente, fixado com um torno, e todas as suas partes são cuidadosamente removidas do dispositivo.

Não importa que tipo de avaria o espere, limpe o gabinete - às vezes é sujeira e poeira que impedem que o dispositivo funcione normalmente.

VIDEO

Para reparar um dispositivo como um perfurador, você deve estar o mais preparado possível, o que reduzirá ao mínimo os custos financeiros e trabalhistas. Nada mal se você estiver mais ou menos familiarizado com o design do perfurador, saber em que peças e montagens ele consiste, o que permitirá substituir rapidamente uma peça quebrada. Na maioria das vezes, o reparo de um perfurador se resume a uma substituição banal de elementos “voadores”, que incluem:

Âncora;

escovas;

engrenagens;

Iniciais;

Rolamentos;

Cabos para ligação à rede;

Comuta.

Vale a pena notar que é mais fácil reparar ferramentas de classe leve, já que essa furadeira é perfeita para trabalhos de construção em casa. . Mas as avarias de equipamentos mais sérios são muito mais difíceis, e apenas artesãos profissionais podem lidar com elas. De qualquer forma, não importa em qual classe de ferramenta você esteja interessado, encontre um modelo com aspirador de pó - esse dispositivo economizará tempo na limpeza e também tornará seu trabalho mais seguro, pois reduz a quantidade de poeira.

Outro problema está na quebra dos enrolamentos, rebobinamento da armadura e partida, que também surgem devido à poeira. O reparo consiste na limpeza e substituição completas das peças que não podem ser reparadas. No entanto, a "prevenção" é um método mais confiável. Para fazer isso, você precisa limpar o dispositivo a cada duas semanas, impregná-lo com verniz ou graxa. By the way, a escolha do lubrificante deve ser feita com cuidado. Sim, existem algumas regras. Primeiro, é melhor comprar uma solução do mesmo fabricante (Bosch, Makita, Enkor ), como o próprio perfurador, neste caso, óleo ou verniz se encaixam perfeitamente em sua composição. Se não houver essa composição à mão, o óleo de motor diesel é perfeito para você.

A segunda causa mais comum de quebra é o desgaste da escova, não importa quanto custe sua ferramenta - mesmo os modelos mais caros são propensos a esse problema. É muito fácil substituí-los: desmontamos o punção de acordo com o esquema descrito acima, encontramos escovas desgastadas e colocamos novas em seu lugar. Só é necessário determinar corretamente qual deles é melhor usar: carbono, grafite ou carbono-grafite. Assim, os de grafite têm uma longa vida útil, porém, devido à dureza do material, o coletor pode sofrer. Os elementos de carbono têm uma vida curta, mas têm contato de alta qualidade com outras partes do perfurador. A compra da terceira opção é considerada ótima e barata.

Existem problemas com os elementos mecânicos do dispositivo. Cada modelo é equipado com modos de comutação e geralmente falham, especialmente em dispositivos baratos. O algoritmo de trabalho é o mesmo - desmontamos o perfurador, encontramos peças quebradas, as substituímos. O principal é comprar itens adequados para este modelo. Um problema semelhante geralmente "assombra" os cartuchos sujeitos à carga máxima. Antes de tudo, proteja-os do pó e da sujeira lavando os elementos com graxa. Mas se o cartucho ainda estiver quebrado, não teremos escolha a não ser trocá-lo.

VIDEO

Vídeo (clique para reproduzir).

Agora você sabe como consertar uma furadeira de impacto e vê que a maioria das avarias se resume a uma simples limpeza ou substituição de peças defeituosas. Mas se você desmontou a ferramenta e não há motivos visíveis, é melhor levar o dispositivo a um centro de serviço - os especialistas encontrarão rapidamente a causa e a eliminarão.