Em detalhes: reparo faça você mesmo do gás do eixo traseiro 3102 de um verdadeiro mestre para o site my.housecope.com.

Depois de retirar os semi-eixos, com a chave “12”, desaparafusamos os dez parafusos da tampa da carcaça do eixo traseiro (o parafuso superior é mais longo que os outros, prende o suporte do tubo de freio).

. e com cuidado, para não danificar a gaxeta, retire a tampa.

Usando a chave “12”, desaparafusamos os dois parafusos que prendem as placas de travamento das porcas de ajuste do diferencial.

Marcamos a posição das capas dos mancais do diferencial para colocá-los em seus lugares originais durante a montagem.

Com uma cabeça “17”, desaparafusamos dois parafusos que prendem cada tampa.

Marcamos a localização das porcas de ajuste dos mancais do diferencial e dos anéis externos dos mancais para colocá-los em seus lugares originais durante a montagem.

. e retire o conjunto do diferencial.

Solte a porca do pinhão.

Enquanto impede que o flange da engrenagem de acionamento gire, desaparafuse a porca.

Retiramos a engrenagem motriz com a arruela de ajuste da carcaça do eixo traseiro.

Usando a chave “14”, desaparafusamos os lubrificadores da tampa dos rolamentos do semi-eixo e do respiro.

Montamos o eixo traseiro na ordem inversa, tendo feito todos os ajustes.

GAZ-31105 é tração traseira, seu eixo traseiro é o principal.

Consiste em uma viga, dentro da qual estão localizados todos os nós principais.

Parece o eixo traseiro do GAZ 31105

O eixo da engrenagem motriz da ponte está localizado 4,2 cm abaixo da acionada, a relação de transmissão da engrenagem principal é 4,556, tal engrenagem é chamada hipóide. A caixa do pinhão contém 2 eixos, 4 pinhões e 2 engrenagens cônicas. O corpo é feito de duas metades, aparafusadas.

Dispositivo de desenho do eixo traseiro Volga 31105

| Vídeo (clique para reproduzir). |

A posição correta é definida pelo anel de ajuste localizado próximo a ele e o rolamento. O rolamento é pré-carregado com um anel espaçador.

As pontas dos semi-eixos são inseridas nos orifícios ranhurados das engrenagens. Na parte frontal do qual existem flanges conectados ao cubo com dez pinos. O cubo está localizado diretamente no corpo do semi-eixo traseiro. Uma roda é pendurada nele e apertada.

- O rolamento da engrenagem de acionamento está com defeito ou simplesmente desmoronou. É tratado comprando e instalando um novo.

- Os anéis do rolamento estão soltos em seu nicho. Requer reparo ou substituição de peças desgastadas.

- Apagando os dentes da engrenagem principal - substituindo a engrenagem.

- A distância lateral entre os dentes da engrenagem principal está quebrada - repare com a restauração da distância anterior.

- O rolamento da engrenagem de acionamento é pré-tensionado. Restaurar a pretensão anterior. Em caso de alto desgaste, instale um novo rolamento.

- A engrenagem movida está solta em sua trava - aperte as porcas para fixação da engrenagem movida do Volga 31105.

- A integridade dos dentes da engrenagem principal está quebrada. Ocorre devido a uma folga perdida ou lubrificação de má qualidade do mecanismo. Neste caso, ambas as engrenagens da engrenagem principal devem ser substituídas.

Parece um tambor de freio para GAZ 31105

Na caixa de câmbio de um carro GAZ-31105, é aconselhável trocar o óleo a cada 30-40 mil milhas. Isso exigirá um recipiente antigo com um volume de pelo menos um litro e meio, uma chave de fenda plana, um hexágono 12 e uma chave inglesa 30.

Conselho útil! Antes de substituir, recomenda-se dirigir 5-10 km. O óleo da ponte deve aquecer - isso o ajudará a fluir melhor.

Estas ações são mais convenientes para executar em um elevador ou viaduto:

- um recipiente para óleo antigo é instalado sob a caixa de engrenagens;

- o orifício de drenagem está localizado na parte inferior traseira da caixa de engrenagens. Um selo protetor de borracha é removido com uma chave de fenda;

- o bujão de drenagem da ponte é desaparafusado com um hexágono por 12, pode ferver e ficar entupido com sujeira, então você deve aplicar algum esforço;

e aqui está.

indicador mais fácil de colocar

sim, além disso, será melhor (novas tecnologias

parafusos precisam de gazela. Flange de ranhura fina (novo design)

Obrigado pelo esclarecimento, está tudo claro))) Vou tentar trocar as engrenagens dos semi-eixos e montá-los com novos anéis.

Adicionado após 3 minutos e 46 segundos

há pares de uma nova amostra (43 por 11) com uma ranhura grande, então o flange permanece antigo.

Ferros comprados:

Par de slots pequenos 11x43

Rolamentos

Mesa

Mas aqui novamente a questão foi encontrada à venda (eu viajei para todas as lojas) apenas um flange de uma gazela (na loja estava listado como Volgagazelsobol n.o.) Foto 1.

E era nativo como nas fotos 2 e 3. A única diferença está na bota (soldada na lata)? Será que vai caber? E então surgiram dúvidas de que isso esfregaria ou derrubaria o avião sob o outro cardan. Foi conforme necessário, só que não GAZ, mas remoff, recusou-se a ser colocado na haste, a bota pode ser vista a olho nu que foi soldada bastante torta 500r. O vendedor disse que você vai bater com um martelo, pensei que se o flange não se mover, você não pode ajustar os rolamentos e enviei para 3 letras. Ele também me vendeu uma ponte boo por 20 minutos por 5000, eu digo traga um casal, e ele me diz - pense, pegue a ponte! O flange GAZ é colocado à mão, mas com muita força.

o mesmo problema, o mesmo trabalho, só decidiu seguir a trilha batida.

A ausência de anéis de ajuste ainda faz uma pausa na antepara.

Eu levantei também. Eu pré-montei uma folga de 0,17-0,18 mm com o anel antigo, o remendo de contato acabou sendo deslocado para a circunferência externa da engrenagem acionada. Li no livro que é necessário aumentar a espessura do anel de ajuste sob o mancal da haste. Eu tinha um anel de 1,7 mm, o mais grosso do livro 1,75 mm, encontrei, comprei, montei. A mancha agora está clara em todos os planos no meio do dente. O livro traça que, de acordo com o correto, deve ser ligeiramente deslocado para a circunferência interna dos dentes. Mas o calço simplesmente não é mais grosso. Como sair dessa situação? Encomendar um girador de anéis? Sente-se que se você colocar 1,8 mm tudo vai se encaixar. O único pensamento é que o rolamento pode estar cedendo em altura. E a propósito, antes de desmontar a ponte, olhei para o patch de contato e as marchas também foram deslocadas para fora. Talvez algo errado com a meia? O único proprietário anterior disse que a ponte começou a uivar um pouco sob carga desde a nova. Há outra meia com uma caixa de câmbio defeituosa, embora sem estabilizador de 3110.

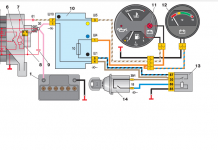

Eixo traseiro - remoção e instalação

1 - cabo; 2 - porca; 3 – bucha de empuxo do equalizador; 4 – equalizador de rascunho; 5 - equalizador; 6 - suporte de fixação do cabo traseiro; 7 - suporte; 8 – um braço de fixação de um cabo para a frente; 9 - arruela; 10 - parafuso; 11 - guia de cabos; 12 - placa; 13 - arruela; 14 - porca.

1 - noz; 2 - arruela; 3 - junta; 4 - flange; 5 - parafuso; 6 - eixo cardan; 7 - garfo deslizante.

1 - noz; 2 - arruela; 3 - junta; 4 - parafuso; 5 - garfo deslizante; 6 - eixo cardan; 7 - eixo traseiro; 8 - travessa; 9 - arruela; 10 - arruela; 11 - arruela; 12 - porca.

1 - tubulação do regulador de pressão para a mangueira do freio traseiro; 2 – suporte de fixação da mangueira; 3 – cremalheira de mola de carga; 4 - arruela; 5 - porca; 6 – mola de carga; 7 - fita; 8 - contrapino; 9 - tubulação para os freios traseiros; 10 - eixo traseiro; 11 – um colarinho de fixação de um tubo à ponte traseira; 12 - T de tubulação; 13 - arruela; 14 - noz; 15 – freios traseiros flexíveis com mangueira.

1 - noz; 2 - porca; 3 - arruela; 4 - um dedo do suporte frontal; 5 - eixo traseiro; 6 - arruela; 7 - porca; 8 - brinco; 9 - tampão; 10 - escada; 11 - clipe; 12 - travesseiro; 13 - mola; 14 - arruela.

Se pelo menos uma das peças do eixo traseiro que afeta o tamanho da dimensão de montagem foi substituída, é necessário selecionar o anel de ajuste do eixo da engrenagem motriz.

1.Pressione as pistas externas dos rolamentos do eixo do pinhão na carcaça do eixo traseiro.

2. Instale o rolamento traseiro no eixo da engrenagem motriz, insira a engrenagem motriz na carcaça do eixo traseiro e instale o rolamento dianteiro.

3. Instale o flange da engrenagem motriz. Aperte a porca, girando o eixo pelo flange para que os corpos rolantes dos mancais se encaixem. A porca é apertada de modo que o torque de giro dos novos rolamentos seja de 1,75–2,25 Nm (0,175–0,225 kgf m).

4. Meça a distância A da extremidade da engrenagem motriz até a extremidade traseira da carcaça do eixo traseiro. Instale o mandril 1 com comprimento de 190 mm e diâmetro de 90 -0,01 "limite inferior" nas sedes dos mancais do diferencial. Instale as capas dos mancais do diferencial e aperte os parafusos de montagem com um torque de 90–100 Nm (9,0–10,0 kgf m).

5. Meça a distância B do mandril até a extremidade traseira da carcaça do eixo traseiro.

6. Calcule o tamanho M da extremidade da engrenagem de acionamento ao eixo do diferencial usando a fórmula M = A - B - D / 2, onde A é a distância A da extremidade da engrenagem de acionamento até a extremidade traseira do a carcaça do eixo traseiro, mm; B - distância do mandril até a extremidade traseira da carcaça do eixo traseiro, mm; D é o diâmetro do mandril, igual a 90 mm.

7. Calcule a espessura T do anel de ajuste como a diferença entre a dimensão real M e a dimensão de montagem de 65 mm. É necessário levar em consideração o valor da correção P do tamanho de montagem indicado na extremidade da engrenagem motriz, com o sinal correspondente: T = M - 65 - P, onde M é o tamanho a partir da extremidade do acionamento engrenagem para o eixo diferencial, mm; P é o tamanho da correção da dimensão de montagem, mm. Deve-se notar que o valor de correção P pode ser com o sinal "+" ou "-" e deve ser substituído na fórmula com seu próprio sinal, ou seja, com um valor de correção com um sinal “+”, é subtraído e com um sinal “-”, é adicionado.

8. Selecione um anel de ajuste de um kit de reparo com uma espessura calculada (T ± 0,02) mm de 22 grupos fornecidos como peças de reposição. O número do grupo é indicado no anel de ajuste.

9. Remova o mandril. Remova a engrenagem motriz da carcaça do eixo traseiro desaparafusando a porca de fixação e removendo o flange da engrenagem motriz. Pressione o rolamento traseiro para fora do eixo da engrenagem motriz, instale o anel de ajuste selecionado e pressione o rolamento traseiro novamente.

10. Instale a engrenagem motriz na carcaça do eixo traseiro.

11. Monte o anel espaçador de pré-carga do rolamento dianteiro. O anel espaçador é instalado entre o ressalto do eixo e o anel interno do rolamento dianteiro. As peças de reposição são fornecidas com 47 grupos de anéis espaçadores com espessura de 4,05 a 5,43 mm a cada 0,03 mm. O anel espaçador é selecionado de forma que o torque dos rolamentos do eixo da engrenagem de acionamento seja de 1,5–2,5 Nm (0,15–0,25 kgf m) com o flange instalado e a porca apertada com um torque de 160–200 N m (16 –20 kgf m ). Ao apertar a porca, é necessário girar o eixo pelo flange para que os corpos rolantes dos mancais se encaixem.

12. Após selecionar o anel espaçador, finalmente instale o rolamento dianteiro no lugar.

13. Lubrifique o lábio da vedação do flange do pinhão e pressione-o rente à extremidade do cárter.

14. Instale o flange da engrenagem motriz e aperte sua porca de fixação com um torque de 160–200 Nm (16–20 kgf m).

15. Instale a cupilha e verifique novamente o torque dos rolamentos.

16. Instale o diferencial com rolamentos na carcaça do eixo traseiro e insira as porcas de ajuste nas roscas de forma que toquem nos rolamentos.

17. Instale as capas dos mancais conforme as marcações e aperte os parafusos de sua fixação para que as porcas de ajuste girem livremente.

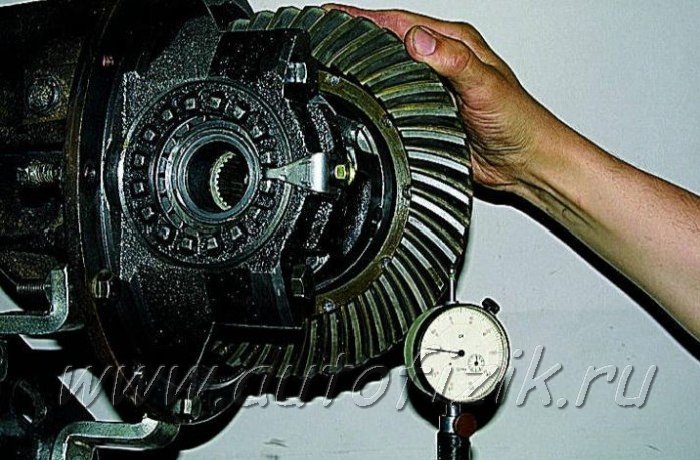

18. Instale o suporte com o indicador. Neste caso, a perna do indicador deve tocar a superfície do dente próximo à extremidade externa da engrenagem movida e ser direcionada ao longo do raio até a superfície do dente. Determine o valor da folga lateral resultante, para isso selecione a folga entre as engrenagens da engrenagem principal girando em um determinado ângulo para um dos lados de rotação da engrenagem movida até que ela pare e ajuste a escala do indicador para zero.Meça a folga lateral com um indicador girando a engrenagem movida ao redor do eixo em ambas as direções. As medições devem ser realizadas pelo menos em oito pontos igualmente espaçados da engrenagem. A cada medição, recomenda-se bloquear o giro da engrenagem motriz. A folga lateral deve estar na faixa de 0,15–0,25 mm. Se a folga lateral não estiver dentro desses limites, é necessário mover a engrenagem na direção desejada com as porcas de ajuste.

Na ocasião, uma ponte foi comprada incorretamente chamada “Tchaikovsky” nas pessoas comuns, não tem nada a ver com Gaz-14, foi feita cruzando o cárter 3110 e as meias 31029, que vieram de mais 24.

Vantagens:

- Padrão de parafuso antigo (5 -139,7)

-Fácil ajuste de GPU

- Conexão mais forte das meias, sem o uso de parafusos

- Diferencial de uma nova amostra (intercambialidade com GAZelevsky)

-Carter mais pré-carregado para o eixo central (mais distância ao solo)

Imperfeições:

-Forma do cárter, varrendo a sujeira (a ponte dividida corta o solo como um arado em ambas as direções igualmente bem)

A condição interna é excelente, mas a parte externa está toda enferrujada (lentamente corrigida por hidrólise)

Os planos são instalar freios a disco da Niva, Patriot ou Sobol (ainda não decidi), caixa diferencial da GAZelle, bloco Block da Izh-techno e GP 4.1

P / S: diga-me a relação de transmissão desta caixa de velocidades

Montamos a engrenagem principal na ordem inversa da desmontagem, lubrificando os rolamentos e engrenagens com óleo de engrenagem.

Tendo instalado a engrenagem de acionamento na caixa da caixa de engrenagens, ...

... com uma chave de torque, aperte a porca do flange com um torque de 16–20 kgf.m, enquanto a engrenagem deve ser girada para instalar corretamente os roletes nos rolamentos.

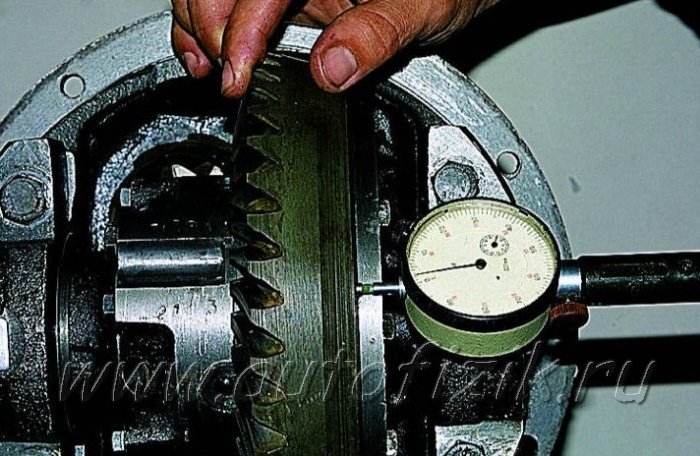

Instalamos um indicador com um valor de divisão não superior a 0,01 mm em um tripé, apoiando sua perna na extremidade do flange ...

... e movendo o eixo atrás do flange, medimos a folga axial da engrenagem motriz.

Para eliminar a folga, retiramos o anel espaçador montado no eixo da engrenagem (ver Desmontagem do eixo traseiro) e medimos sua espessura com um micrômetro.

Selecionamos e instalamos um novo anel espaçador. Deve ser mais fino do que a quantidade de folga removida e adicionalmente mais fino em 0,05 mm se os rolamentos da engrenagem motriz forem novos ou em 0,01 mm se os rolamentos forem deixados iguais.

Na ausência de folga axial da engrenagem motriz com chave de torque especial com valor de divisão de até 0,5 kgf.m, verificamos o momento de resistência à rotação do eixo. Com o ajuste adequado, o momento de resistência deve ser de 15 a 20 kgf.cm para rolamentos novos ou de 7 a 10 kgf.cm se os rolamentos forem deixados iguais.

Com precisão suficiente, o momento de resistência pode ser medido com uma siderúrgica doméstica, ...

... enganchando seu gancho no orifício do flange.

Nesse caso, os valores exigidos serão menores - 3,8–5 kgf e 1,8–2,5 kgf, respectivamente. Se o momento de resistência for maior, trocamos o anel espaçador por outro, mais espesso em 0,01–0,02 mm, se menor, selecionamos um anel de menor espessura.

Os parafusos de fixação das peças da caixa do diferencial e os parafusos de fixação da engrenagem movida, bem como seus furos rosqueados, são desengordurados antes da montagem e revestidos com selante anaeróbio. Prestamos especial atenção à limpeza das superfícies de assentamento das engrenagens e da caixa de satélites, a menor sujeira ou entalhes são inaceitáveis.

Ao instalar a engrenagem acionada na caixa de satélite, nós a centralizamos com parafusos M10 × 1 longos (você pode usar parafusos de bielas antigas).

Ao instalar a engrenagem acionada na caixa de satélite, nós a centralizamos com parafusos M10 × 1 longos (você pode usar parafusos de bielas antigas).

Com as porcas de ajuste, apertamos os mancais do diferencial com uma leve interferência, enquanto giramos a engrenagem em uma direção ou outra, para que os roletes do mancal tomem a posição correta.

Para medir a folga lateral no engrenamento das engrenagens da engrenagem principal, fixamos o indicador na carcaça do eixo traseiro trazendo sua sonda para o topo do dente do lado de fora da engrenagem acionada.

A folga deve ser de 0,15–0,20 mm. As medições devem ser repetidas em pelo menos seis dentes em zonas opostas da coroa.

Para reduzir a folga (com uma chave de fenda ou uma haste de aço fina), afrouxe a porca de ajuste do lado oposto à engrenagem movida e aperte a outra.

Desaperte uma porca e aperte a outra na mesma quantidade, guiada pelas ranhuras das porcas de ajuste. Neste caso, cada desaperto da porca de ajuste deve ser completado com o seu pequeno envoltório. Por exemplo, para afrouxar uma porca em cinco ranhuras, desaparafuse-a em seis e, em seguida, enrole-a em uma ranhura.

Isso garantirá que o anel externo do rolamento esteja em contato constante com a porca e, assim, garantirá que ele seja mantido no lugar durante a operação.

Para aumentar a folga, repita todo o procedimento na ordem inversa.

Após ajustar a folga lateral no engate, verificamos a folga axial nos mancais do diferencial, para os quais:

... fixamos o indicador no tripé, apoiando sua sonda contra a face final da engrenagem acionada. Agitando a engrenagem na direção axial, medimos a folga nos mancais do diferencial.

Com uma porca de ajuste localizada no lado oposto da engrenagem movida, ajuste a folga axial 0,035–0,055.

Além disso, apertando a porca, definimos a pré-carga do rolamento: 0,1 - com um rolamento de menos de 10 mil km; 0,05 - com uma corrida de mais de 10 mil km. Girar a porca uma ranhura corresponde a uma "compressão" do rolamento de 0,03 mm. Feito o ajuste, aperte os parafusos das capas dos mancais e instale as placas de travamento (veja Desmontagem do eixo traseiro) e verifique novamente a folga lateral.

ATENÇÃO

Antes do aperto final dos parafusos das tampas, desenrosque-os um a um e aplique um selante anaeróbio na parte rosqueada.

O ajuste da engrenagem principal pelo remendo de contato dos dentes é uma maneira eficaz de ajustar o engrenamento das engrenagens. Também permite verificar a qualidade dos ajustes feitos por outros métodos.

Aplique tinta nos dentes da engrenagem movida, de preferência brilhante.

Giramos o flange da engrenagem motriz várias vezes em ambas as direções, ao mesmo tempo desacelerando a engrenagem acionada até que a tinta seja esfregada nos pontos de contato dos dentes.

Examinamos os pontos de contato nos dentes da engrenagem movida dos lados convexo e côncavo.

Se o remendo de contato estiver localizado na parte superior dos dentes, é necessário aumentar a espessura do anel de ajuste na engrenagem motriz e, se estiver na base, reduzi-la.

Se a mancha de contato for deslocada para o centro da engrenagem, é necessário aumentar a folga entre as engrenagens acionada e motriz e, se for para fora, reduzi-la.

Após o ajuste, instalamos a caixa de câmbio no eixo traseiro, aplicando uma fina camada de selante resistente a óleo nos parafusos de montagem e no flange.

Depois de montar o eixo traseiro e enchê-lo com óleo (consulte Troca de óleo na caixa de câmbio), testamos a caixa de câmbio em movimento. Para fazer isso, fazemos uma viagem a uma velocidade de 60 a 70 km / h por 20 a 30 minutos. O aquecimento do pescoço do cárter não deve exceder 95° (as gotas de água não devem ferver).

Caso contrário, é necessário reduzir a pré-carga dos rolamentos do pinhão.

Patch de contato nas engrenagens da transmissão final

E - os partidos de um curso avançado;

B - verso;

1 - a localização correta do patch de contato;

2 - o remendo de contato está localizado na parte superior do dente - para corrigir, mova a engrenagem motriz para a engrenagem movida;

3 - o remendo de contato está localizado na base do dente - para corrigir, afaste a engrenagem motriz da engrenagem movida;

4 - o remendo de contato está localizado na extremidade estreita do dente - para corrigir, afaste a engrenagem movida do acionamento;

5 - o remendo de contato está localizado na extremidade larga do dente - para corrigir, mova a engrenagem movida para a dianteira.

3.362. Coloque o veículo em uma vala de observação ou elevador.

3.363. Retire os tampões das rodas traseiras, desaperte os parafusos das rodas, levante a traseira do veículo, desaperte os parafusos das rodas e retire as rodas.

3.364. Desaperte os quatro parafusos que prendem o eixo da hélice traseiro ao flange da engrenagem de acionamento do eixo traseiro e mova o eixo da hélice traseiro para o lado.

3.365. Abaixe a alavanca do freio de estacionamento para a posição para baixo.

3.366. Solte a contraporca 1, solte a porca de ajuste 2 e desconecte os dois cabos 3 do atuador do freio de estacionamento do equalizador 4.

3.367. Desloque os guarda-lamas 1, desaperte as porcas 2 que fixam as bainhas 3 de ambos os cabos aos suportes 4 da carroçaria e desligue as bainhas dos cabos dos suportes.

3.368. Drene o fluido de freio do circuito do freio traseiro em um recipiente limpo.

3.369. Desconecte a mangueira do freio do T localizado no eixo traseiro.

3.370. Desaperte a porca de fixação e desconecte o suporte do regulador de pressão do eixo traseiro.

3.371. Desconecte os suportes inferiores de ambos os amortecedores traseiros desaparafusando as porcas.

3.372. Desaperte quatro porcas 1 de cada lado das escadas de mola e remova as escadas 2, amortecedores de compressão 3 e grampos 4 com almofadas.

3.373. Remova o eixo traseiro. Este trabalho pode ser feito por pelo menos duas pessoas.

Nosso adicional serviços e sites:

Ajuste do eixo traseiro

O eixo traseiro é ajustado apenas quando as engrenagens principais são substituídas ou quando a folga do rolamento é eliminada. As engrenagens mudam muito raramente Para eliminar o "uivo" da ponte, causado por pequenos arranhões nos dentes, as engrenagens devem ser substituídas, pois o ajuste de tais engrenagens só aumenta o ruído da ponte.

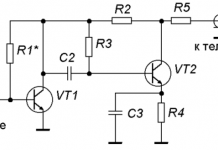

Fig 130. Extrator do rolamento do eixo: 1 - êmbolo de pressão; 2 - semi-eixo; 3 – parafuso extrator; 4 - eixo

Fig, 131. O anel de travamento do rolamento do semi-eixo

Arroz. 132, Esquema de ajuste da engrenagem principal: 1 e 10 - rolamentos diferenciais; 2 e 9 - calços de ajuste dos mancais do diferencial; 3 - engrenagem movida; 4 - anel de ajuste para instalação da engrenagem motriz; 5 - arruela de ajuste para ajuste da pré-carga (aperto) dos rolamentos da engrenagem motriz; 6 - calços de ajuste; 7 e 8 - rolamentos da engrenagem de acionamento; 11 - juntas de vedação (duas); 12 - defletor de lama

Não é recomendado reduzir a folga lateral no engate. Uma leve folga nos rolamentos das engrenagens deve ser eliminada ajustando a pré-carga (deve ser monitorada rigorosamente para que a posição de cada uma das engrenagens não seja perturbada).

A pré-carga dos rolamentos da engrenagem motriz é ajustada alterando a espessura do pacote de gaxetas 6 (Fig. 132) para que o aperto necessário seja obtido após apertar a porca da engrenagem motriz até a falha. Adicione calços para diminuir a pré-carga, diminua para aumentar a pré-carga. Como resultado do ajuste, a folga axial da engrenagem motriz deve ser eliminada. Após eliminar a folga axial dos rolamentos, a engrenagem motriz deve girar facilmente com a mão.

A porca 17 (ver Fig. 122) no final do ajuste deve ser apertada até a falha (torque de aperto 16-20 kgf m). Não afrouxe a porca do contrapino. Ele só precisa ser apertado até que o furo da cupilha coincida com a ranhura da porca. Simultaneamente ao aperto da porca, é necessário girar a engrenagem motriz para que não haja desalinhamento dos roletes no rolamento. Esta instrução deve ser seguida, caso contrário a ponte pode falhar.

Para apertar a porca é necessário ter, além da chave de anel em L, um garfo de 0,5 m de comprimento para segurar o flange ao apertar a porca e girar o flange (ver Fig. 124). Quando a porca começar a apertar bem, a cada quarto de volta feito pela chave, faça vários movimentos rápidos de balanço com o garfo para que os roletes tomem a posição correta. Se a porca não for apertada o suficiente, os calços são destruídos e aparece a folga axial da engrenagem motriz.

Após o ajuste, é necessário monitorar a temperatura dos rolamentos durante o passeio. Ao dirigir por 20 a 30 minutos a uma velocidade de 60 a 70 km / h, o aquecimento do pescoço do cárter não deve exceder 95 ° C (a água que caiu no pescoço não deve ferver). Em caso de calor excessivo, devem ser adicionados calços para reduzir a pré-carga.

Ao dirigir por muito tempo em clima quente em alta velocidade, a temperatura pode exceder 100°C.

A pré-carga do rolamento diferencial é ajustada alterando a espessura total dos conjuntos de juntas 2 e 9 (ver Fig. 128), que têm a mesma espessura.-. Aumentar a espessura total de ambos os pacotes aumenta a pré-carga dos rolamentos 1 e 10. A pré-carga deve ser de 0,18-0,26 mm. Após o ajuste dos rolamentos, a engrenagem movida deve girar facilmente à mão sem folga axial ou rolagem lateral. A folga pode ser verificada através dos orifícios dos bujões do cárter ou do pescoço da engrenagem motriz com um indicador.

O ajuste é feito na seguinte ordem: preliminarmente discar em um pacote de gaxetas 2 e 9 (cada uma com 1,3 mm de espessura). Leia o desvio da distância de montagem G no aro da engrenagem movida. Se o desvio tiver um sinal de menos, você deve transferir as juntas do pacote 9 para o pacote 2, cuja espessura é igual ao desvio e se o sinal é mais, então transfira-os do pacote 2 para o pacote 9

montar as metades do eixo sem a engrenagem motriz (deve haver dois espaçadores de papel 11 no conector do cárter):

gire a engrenagem movida; se girar apertado e não houver folga axial, desmonte o conector da ponte e adicione espaçadores de papel ao conector 11

monte a ponte novamente e verifique a folga final. Adicione as juntas 11 até que apareça uma folga axial quase imperceptível (0,01-0,05 mm);

Remova todos os espaçadores de papel e meça sua espessura total. Calcular as novas espessuras das embalagens 2 e 9; para isso, subtraia um terço da espessura do pacote de gaxeta de papel das espessuras do pacote no diferencial. Disque os novos pacotes correspondentes 2 e 9 e adicione uma gaxeta de 0,15 mm de espessura a cada um. Instale duas juntas no conector

O ajuste ao substituir peças individuais do eixo traseiro é mais fácil do que ajustar um eixo recém-montado. Se for necessário substituir a carcaça do eixo esquerdo sem trocar o rolamento 1 (ver Fig. 143), todas as gaxetas devem ser mantidas no lugar. Se a extremidade de impulso do anel interno ou as extremidades dos roletes do rolamento 1 estiverem muito gastas ou o anel interno girar, o rolamento deve ser substituído.

Antes de instalar uma nova carcaça, é necessário selecionar um novo pacote de gaxetas 2. Para fazer isso, compare a distância A nas carcaças novas e antigas. A medição deve ser feita carregando o rolamento lavado e girando-o com movimentos rápidos em ambas as direções para que os roletes tomem a posição correta. Se a nova distância A for maior que a antiga, o pacote de gaxetas 2 deve ser aumentado na mesma quantidade. Se a nova distância A for menor que a antiga, reduza-a na mesma quantidade. Na fábrica, essas medições são feitas em um dispositivo indicador especial sob carga e com rotação.

Antes de montar a ponte, os mancais devem ser lubrificados com óleo hipóide.

Arroz. 133. Marcação das engrenagens da engrenagem principal: A - número de série de um par de engrenagens; B - desvio da altura da cabeça da engrenagem motriz; B - desvio de tamanho (ver Fig. MZ); G - folga lateral em um par

Se for necessário substituir um ou ambos os rolamentos do diferencial sem substituir outras peças, meça a distância A e B, conforme descrito acima. Como último recurso, é possível substituir os rolamentos sem medição, mas verifique cuidadosamente a folga no engate antes e depois da substituição. A folga não deve mudar em mais de 0,1 mm e ser de pelo menos 0,2 mm quando medida na borda do defletor de lama 12.

Verifique se a engrenagem movida gira facilmente e se não há folgas. Se for detectado aumento de ruído da ponte na primeira saída, deve-se retirar imediatamente do veículo e ajustar.

Se for necessário substituir a caixa do diferencial mantendo os rolamentos, antes de remover os anéis dos rolamentos, lembre-se da localização dos anéis e dos conjuntos de gaxetas para colocá-los em seus lugares originais na nova caixa; verifique as folgas de acordo.

As engrenagens de transmissão final são substituídas apenas pelo kit 24-2402020, selecionado na fábrica para ruído e patch de contato. O mesmo número de série do par está marcado no Highlander da engrenagem motriz (Fig. 133) e na extremidade interna da engrenagem motriz.

Ao substituir essas engrenagens, é necessário colocar o lodo em uma posição mútua que forneça simultaneamente o menor ruído, a folga lateral correta e uma área de contato satisfatória.

A partir da engrenagem motriz antiga, o anel interno do rolamento grande deve ser pressionado com um extrator especial (ver Fig. 126). Se os rolamentos da engrenagem de acionamento puderem ser reparados, monte uma nova engrenagem com rolamentos e anéis de ajuste antigos e verifique a pré-carga dos rolamentos 7 e 8 (consulte a Fig. 132).

Se for necessário substituir o rolamento grande 8 ou ambos os rolamentos da engrenagem motriz ao mesmo tempo que as engrenagens, então selecionando o anel 4, ajuste a posição da engrenagem motriz conforme indicado abaixo, e então verifique e, se necessário, ajuste a pré-carga dos rolamentos da engrenagem motriz.

A substituição do rolamento pequeno 7 não requer a troca do anel 4, mas apenas a verificação e ajuste da pré-carga dos rolamentos do pinhão.

A engrenagem movida deve ser instalada comparando as marcações de distância de instalação nas engrenagens novas e antigas. Se as marcações coincidirem e os rolamentos do diferencial forem adequados para operação, os anéis desses rolamentos e os conjuntos de gaxetas 2 e 9 abaixo deles devem ser deixados no lugar. Se a marcação não corresponder, a antiga deve ser subtraída da nova marcação (levando em consideração os sinais). Se o resultado for com um sinal de mais, desloque o pacote de juntas 2 desta espessura do lado esquerdo do diferencial para a direita e com um sinal de menos - da direita para a esquerda.

Se os rolamentos do diferencial forem substituídos ao mesmo tempo que as engrenagens são trocadas, a pré-carga do rolamento deve ser ajustada antes de instalar a engrenagem acionada da seguinte forma.

Após a substituição de um par de engrenagens, verifique a folga lateral no engate (Fig. 134). Para isso, use o batente 7820-5089 para fixar firmemente a engrenagem movida através do orifício de drenagem de óleo. Colocando o acessório 8369-4600 no flange da engrenagem motriz, determine a folga no engate pelo indicador, que deve ser para engrenagens novas dentro de 0,35-0,61 mm das leituras do instrumento (no ressalto 60 mm), o que corresponde a uma folga nos dentes de 0, 15-0,25 mm.

Para verificar a área de contato, uma fina camada de tinta espessamente diluída (chumbo vermelho) é aplicada em vários dentes da engrenagem motriz e, no local montado, a engrenagem motriz é girada várias vezes nos dois sentidos (com uma pequena carga aplicada os cabos do freio). A ponte é desmontada e são examinadas as manchas nos dentes pintados, resultantes do apagamento da tinta nos pontos de contato. O tamanho e a posição do ponto devem corresponder à Fig. 135.

Se o ponto não corresponder ao especificado, deve-se alterar a posição das engrenagens acionadas ou motrizes trocando as juntas 2 (ver Fig. 132) e 9 ou selecionando o anel 4. Depois disso, verifique novamente a pré-carga do acionamento rolamentos de engrenagem, folga lateral e patch de contato. Se apenas a carcaça do eixo (com o conjunto da carcaça direita) for substituída, a pré-carga do rolamento do diferencial pode não ser ajustada. Se for necessário substituir os rolamentos, os conjuntos de gaxetas sob eles também devem ser substituídos, como ao substituir a carcaça do eixo esquerdo. Ao substituir o cárter, certifique-se de ajustar a posição da engrenagem motriz e a pré-carga de seus rolamentos.

Arroz. 134. Medição da folga lateral no engate de um par de eixo traseiro: 1 - batente 7820-5089: 2 - ferramenta para medição da folga 8369-4600

Arroz. 135. O remendo de contato das engrenagens principais: A - o lado da frente; B - verso; 1 - a localização correta do patch de contato ao verificar sob uma pequena carga; 2 - o remendo de contato é deslocado para o topo do dente - para corrigi-lo, mova a engrenagem motriz para a engrenagem movida; 3 - o ponto de contato é deslocado para a base do dente - para correção Afaste a engrenagem motriz da engrenagem movida; 4 - o remendo de contato está muito deslocado para a extremidade estreita do dente - para corrigir, afaste a engrenagem movida do acionamento; 5 - o remendo de contato é deslocado para a extremidade larga do dente - para corrigir, mova a engrenagem movida para o acionamento

A posição da engrenagem motriz é ajustada da seguinte forma.O dispositivo indicador mede a distância B (ver Fig. 132) do eixo dos mancais do diferencial até a face final do mancal grande nos cárteres novos e antigos. Durante a medição, o rolamento 8 deve estar sob a carga máxima possível. Antes de medir, lave-o e gire-o várias vezes em ambas as direções. Se o novo tamanho B for maior que o antigo, a espessura do anel 4 deve ser aumentada na mesma quantidade e, se for menor que o antigo, deve ser reduzida.

Em seguida, ajuste a pré-carga dos rolamentos da engrenagem motriz e, em seguida, verifique a posição da engrenagem medindo a distância E. No final da engrenagem motriz, é indicado o desvio de altura de sua cabeça. Se o desvio for indicado com um sinal de menos, ele deve ser adicionado à dimensão de 65 mm e, se houver um sinal de mais, subtrair da dimensão de 65 mm para obter a dimensão E. O desvio permitido da dimensão E é + 0,02 milímetros. Se a dimensão E for mais do que o permitido, substitua o anel 4 por um mais espesso e verifique novamente a pré-carga dos rolamentos da engrenagem motriz e, se necessário, ajuste. Se o tamanho E for menor que o permitido, troque o anel 4 por um mais fino.

A correção do ajuste da pré-carga dos mancais da engrenagem principal pode ser feita verificando o aquecimento da carcaça do eixo no cavalete e medindo o momento de rotação dos mancais no eixo após o amaciamento no cavalete.

O aquecimento é detectado pelas costas da mão quando as localizações dos rolamentos da engrenagem motriz ou do diferencial ficam quentes e o resto do cárter e da tampa ainda estão ligeiramente aquecidos (a uma velocidade da engrenagem motriz de cerca de 3000 rpm, aproximadamente 1 minuto após a partida -acima). Se a mão não tolerar o toque nos locais indicados ou os locais dos rolamentos aquecerem rapidamente logo após a partida, a pré-carga dos rolamentos correspondentes deve ser reduzida. Se os rolamentos não ficarem quentes por muito tempo, aumente a pré-carga.

O momento de girar a engrenagem motriz do eixo montado deve estar na faixa de 20-60 kgf cm; antes da medição, recomenda-se agitar o flange para frente e para trás. Se o torque não estiver correto, remova os semi-eixos, remova o flange da engrenagem motriz e substitua-o por um flange de medição, que difere do usual por ter um diâmetro superficial sob os retentores de óleo de 39 mm. Aperte a porca, aplicando um torque de 16 kgf m, não contrapino/I. Meça o momento de giro. Deve estar na faixa de 20-35 Kgf cm.Se a norma não for mantida, deve-se desconectar a carcaça, retirar o diferencial e medir novamente o momento de girar a engrenagem motriz. Deve estar na faixa de 10 a 20 kgf cm.Se o momento não corresponder à norma, ajuste a tensão dos rolamentos da engrenagem motriz; se estiver ok, ajuste a pré-carga do rolamento do diferencial. ,

O acima se aplica a rolamentos novos. Se forem usados rolamentos que trabalharam anteriormente na ponte, o torque máximo de giro deve ser reduzido pela metade (para uma engrenagem de acionamento sem retentores, a norma é de 8-12 kgf cm).

89

Volga GAZ 3110, 310221 reparo do dispositivo do eixo traseiro

A viga do eixo traseiro consiste em um cárter de ferro fundido com uma tampa e carcaças de tubos de aço dos semieixos pressionados de ambos os lados. Os flanges são soldados em suas extremidades com aterramento em alguns lugares para os rolamentos dos semi-eixos e furos para os parafusos de fixação do protetor de freio.

Existem 2 canais no flange. O único é usado para a entrada de lubrificante no mancal do semi-eixo de um lubrificador de tampa, o segundo é para drenar o óleo dos mecanismos de freio em caso de falha do manguito do semi-eixo.

A engrenagem principal é hipóide. O número de dentes da engrenagem motriz é 10, a engrenagem acionada é 39. A relação de transmissão da caixa de engrenagens é 3,9, as engrenagens são selecionadas em pares. Diferencial, engrenagem cônica. Consiste em uma caixa na qual 2 satélites e duas engrenagens laterais são colocados no eixo, que são engatados com eles. Do lado de fora, a engrenagem movida é aparafusada à carcaça do diferencial.A base do diferencial está localizada na carcaça do eixo traseiro em dois rolamentos de rolos cônicos, as extremidades apoiadas nas porcas rosqueadas de ajuste. As carcaças dos mancais do diferencial no cárter são usinadas com suas tampas, então você não pode trocar as tampas aqui e ali ou substituí-las por tampas de um eixo traseiro diferente.

Volga GAZ 3110, 310221 reparo do dispositivo do eixo traseiro

Apertar ou afrouxar as porcas de ajuste ajusta a pré-carga do rolamento do diferencial. Ao mesmo tempo, a própria base do diferencial se move, o que alcança a capacidade de ajustar o engate das marchas.

A engrenagem de acionamento está localizada no pescoço do cárter em dois rolamentos de rolos cônicos. Seu ajuste axial é feito pela seleção de um anel de ajuste, e a pré-carga do rolamento é ajustada por arruelas de ajuste.

O semi-eixo com sua extremidade interna com ranhuras entra na abertura ranhurada da engrenagem lateral do diferencial, e a extremidade externa repousa sobre um rolamento pressionado no flange da carcaça do eixo.

O óleo da transmissão é bombeado para a caixa de engrenagens do eixo traseiro através de uma abertura rosqueada na tampa do cárter até o nível da borda inferior do orifício e drena através de uma abertura rosqueada com um bujão na parte inferior da carcaça do eixo traseiro.

eixo traseiro

Eixo traseiro em seção

1 - cárter;

2 - lubrificador;

3 - escudo do freio;

4 - tambor de freio;

5 - mancal semi-eixo;

6 - bucha;

7 - parafuso;

8 - semi-eixo;

9 - selo de feltro (glândula);

10 – cilindro de freio;

11 - parafuso;

12 - carcaça do eixo;

13 - meia haste do manguito;

14 - manga de travamento;

15 - tampa do cárter;

16 - placa de travamento;

17 - parafuso;

18 - bujão de enchimento de óleo;

19 - rolha do eixo dos satélites;

20 - engrenagem acionada;

21 - arruela;

22 - parafuso;

23 - rolamento diferencial;

24 - porca de ajuste;

25 - engrenagem lateral;

26 - satélite;

27 - o eixo dos satélites;

28 - caixa diferencial;

29 - acionamento da engrenagem principal;

30 - rolamentos da engrenagem motriz;

31 - manguito;

32 - flange da engrenagem de acionamento;

33 - porca.

Retirar o eixo traseiro do carro

PROCEDIMENTO

Volga GAZ 3110, 310221 reparo do dispositivo do eixo traseiro

É mais conveniente realizar o trabalho em um elevador. Solte as porcas da roda traseira. Pendure a parte de trás do carro e remova as rodas.

Desconectamos o eixo cardan do flange da engrenagem de acionamento do eixo traseiro (consulte Remoção e instalação da linha de transmissão).

Desconecte os cabos do freio de estacionamento do equalizador (consulte Substituição do cabo do freio de estacionamento).

Remova a mangueira do freio (consulte Substituindo a mangueira do freio traseiro).

Desconectamos a cremalheira do regulador de força de frenagem do suporte do eixo traseiro (consulte Ajuste do acionamento do regulador de pressão).

Desconectamos os amortecedores, removemos as escadas (consulte as seções relevantes do capítulo Suspensão traseira). Tendo levantado a ponte sobre as molas, nós a tiramos. A ponte pesa cerca de 85 kg, então você precisa fazer isso com duas ou três pessoas.

Instale a ponte na ordem inversa.

Volga GAZ 3110, 310221 reparo do dispositivo do eixo traseiro

Próxima página""""""

-

1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.21.

22.23.24.25.26.27.28.29.30.31.32.33.34.35.36.37.38.39.40.

41.42.43.44.45.46.47.48.49.50.51.52.53.54.55.56.57.58.59.60.

61.62.63.64.65.66.67.68.69.70.71.72.73.74.75.76.77.78.79.

80.81.82.83.84.85.86.87.88.89.90.91.92.93.94.95.96.97.98.99.

100.101.102.103.104.105.106.107.108.109.110.111.112.113.114.

115.116.117.118.119.120.121

| Vídeo (clique para reproduzir). |