Em detalhes: reparo do eixo traseiro niva 21213 faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Ajustar o eixo dianteiro do Niva é uma das principais operações que garante um movimento confortável e sem problemas em estradas de qualquer qualidade.

A necessidade de ajustar os elementos do eixo dianteiro é avaliada pela presença de ruídos e vibrações que ocorrem em vários modos de operação do VAZ 21214. Assim, os sinais acústicos condicionais podem ser divididos em dois grupos: • Gravados permanentemente;

• Corrigido ao travar com a ajuda do motor de combustão interna ou aceleração.

A natureza dos sons pode assemelhar-se a: • Uivo (desgaste do par principal); • Esmagamento, estrondo "trólebus" (destruição ou constrição dos mancais da haste, porca do eixo de transmissão desaparafusada, mancais do semi-eixo, ajuste incorreto das engrenagens do redutor GP); • "Embaralhamento" intermitente (rolamento do diferencial).

A complexidade do diagnóstico neste caso está na abundância de ruídos estranhos emitidos por outros componentes do carro.

Para realizar o trabalho de ajuste no eixo dianteiro, o fabricante fornece extratores, mandris e acessórios especiais. No entanto, devido à distribuição limitada e alto custo, sua presença não é necessária, embora seja desejável para economizar tempo e precisão de ajuste. Como as principais partes do RPM correspondem a elementos semelhantes do REM, há uma correspondência entre as lacunas tecnológicas e o procedimento para realizar as operações de reparo.

A etapa principal é precedida pela preparação, incluindo: 1. Drenagem do óleo do RPM pelo orifício de drenagem;

Com isso eles lêem Colocamos a maca no campo, instruções detalhadas

2. Desconectando o eixo cardan com uma chave de 13

| Vídeo (clique para reproduzir). |

3. Remoção da tração da roda direita.

4. Desmontagem da rótula inferior do lado esquerdo.

5. Remoção da suspensão de estrias.

6. Retirar o redutor dos suportes à direita e à esquerda, utilizando o batente.

Isto é seguido pela desmontagem da caixa de engrenagens, limpeza completa das superfícies de sujeira e graxa, solução de problemas de componentes.

Para a operação, utiliza-se a fixação original A.95690, mandril A.70184 ou equivalente feito conforme desenho.

O plano de acoplamento do cárter está localizado de tal forma que assume uma posição horizontal. Em seguida, uma barra de metal absolutamente uniforme é instalada na base do mancal. A distância da barra ao mandril é medida inserindo anéis de ajuste do conjunto na folga sob a barra em incrementos de 0,05. O valor medido (base do cárter) é consistente com a correção estampada na engrenagem motriz. Ao remontar o conjunto, recomenda-se que o espaçador padrão seja omitido para evitar novos reparos. Em vez disso, uma luva de aço não deformável de 48 mm de comprimento é adequada (com uma margem, encurte se necessário).

Durante o giro, as peças controlam a força ao girar a engrenagem (deve ser 157–196 N cm), para rolamentos com quilometragem, um momento de 39,2–58,8 N cm é válido. O uso do dinamômetro da marca 02.7812.9501 é opcional.

Precisão aceitável fornecerá aço doméstico. Ao trabalhar com ele, uma extremidade do cordão de 1 m de comprimento deve ser enrolada ao redor do flange e a outra deve ser fixada na balança. Puxando o dispositivo na direção perpendicular, fixe o momento de giro. Portanto, novos rolamentos devem fornecer 7-9 kg e com quilometragem - 2-3 kg.

Com este leia Reparação e ajuste dos eixos dianteiro e traseiro da caixa de velocidades

O processo envolve a substituição das arruelas de suporte por novas mais grossas do que antes. Existem 7 tamanhos para escolher em incrementos de 0,05 mm dentro de 1,8-2,1 mm. O material das arruelas é bronze ou aço. Nesse caso, as engrenagens são instaladas firmemente, mas com a possibilidade de girar manualmente.

De acordo com as instruções, a folga lateral e a pré-carga dos rolamentos são ajustadas com a ferramenta A.95688 / R.

Na sua ausência, um compasso de tamanho adequado desempenhará a função especificada.

Para garantir a pré-carga necessária, fixe a distância relativa às capas dos mancais no início e no final do aperto. A diferença necessária entre os valores é de 0,2 mm.

A folga lateral é ajustada trazendo a engrenagem movida para a dianteira até que seu desaparecimento desapareça. Inicialmente, uma das porcas está em posição livre, a outra (de trabalho) é apertada. Depois de eliminar a folga, aperte gradualmente a porca com isca até que as garras do calibrador se afastem 0,1 mm. O ajuste da folga pára quando há uma leve batida dos dentes. Além disso, ambas as porcas são apertadas uniformemente a uma distância de 0,2 mm. A exatidão do trabalho realizado é evidenciada por uma folga uniforme em qualquer posição das engrenagens.

Os rolamentos do eixo traseiro, a folga lateral e a posição da placa de contato no engate do par principal são ajustados de fábrica e, via de regra, não necessitam de ajuste durante a operação. Seu ajuste é necessário somente após a reconstrução da ponte e a substituição das peças, bem como quando os rolamentos estiverem muito desgastados. A folga lateral na engrenagem da engrenagem principal, que aumentou devido ao desgaste dos dentes, não é reduzida pelo ajuste, pois isso leva a uma violação da engrenagem e, como resultado, ao aumento do ruído do eixo traseiro ou à quebra dos dentes. A folga em rolamentos cônicos é eliminada sem perturbar a posição relativa das engrenagens acionadas e motrizes.

Ajuste de pré-carga do rolamento do pinhão

A necessidade de ajustar os rolamentos pode ser determinada pela presença de folga axial da engrenagem motriz. A folga axial é medida com o eixo cardan desconectado usando um indicador com um valor de divisão não superior a 0,01 mm quando o flange é movido na direção axial. Neste caso, a perna indicadora deve encostar na extremidade do flange paralelo ao eixo da engrenagem motriz.

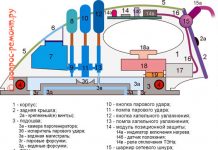

Arroz. 5.32. Eixo traseiro com viga tipo banjo com caixa de câmbio separada (parte central): 1 - porca; 2 - flange da engrenagem de acionamento; 3 - manguito; 4, 6, 11 - rolamentos; 5 - anel; 7 - anel de ajuste; 8 - caixa de engrenagens; 9 - engrenagem de acionamento; 10 - diferencial; 12 - semi-eixo; 13 - junta; 14 - placa de travamento; 15 - cárter; 16 - porca do rolamento do diferencial; 17 - tampa do mancal do diferencial; 18 - bujão de enchimento de óleo; 19 - engrenagem acionada; 20 - respiro

O ajuste deve ser feito da seguinte forma:

— desaperte e desaperte a porca 1, retire a flange 2, a caixa de empanque 3 e o anel interior do rolamento 4;

– substitua o anel de ajuste 5 por um novo, cuja espessura deve ser inferior à que está sendo substituída pelo valor da folga axial mais 0,05 mm adicionais para um veículo rodado inferior a 1000 km ou 0,01 mm para um veículo corrida de mais de 10.000 km;

- coloque o anel interno do rolamento, um novo retentor, flange e aperte a porca com um torque de 160-200 N m (16-20 kgf m), em seguida verifique a facilidade de rotação da engrenagem motriz. Se for necessária mais força para girar a engrenagem motriz do que antes do ajuste, é necessário substituir o anel de ajuste, aumentando sua espessura em 0,01-0,02 mm.

Após ajustar a pré-carga do rolamento, é necessário apertar a porca com um torque de 160–200 N m (16–20 kgf m) até que a ranhura da porca coincida com o orifício da cupilha. A porca deve ser apertada somente para coincidir o furo da cupilha com a ranhura da porca, caso contrário, devido ao aperto insuficiente, o anel interno do rolamento externo pode girar, desgastar o anel de ajuste e, consequentemente, aumentar a folga axial dos rolamentos. Ao apertar a porca do flange, é necessário girar a engrenagem motriz para instalar corretamente os roletes nos rolamentos.

Após o ajuste, é necessário verificar o aquecimento dos rolamentos após dirigir o carro a uma velocidade de 60 a 70 km / h por 20 a 30 minutos.Neste caso, o aquecimento do pescoço do cárter não deve exceder 95 ° C (a água que caiu no pescoço não deve ferver). Em caso de aquecimento excessivo, a pré-carga deve ser reduzida.

Ajuste a pré-carga ao substituir os rolamentos da engrenagem motriz e da engrenagem motriz final na seguinte ordem:

- é necessário ajustar a posição da engrenagem motriz selecionando o anel de ajuste 7 (ver Fig. 5.32), garantindo o tamanho (109,5 ± 0,02) mm - a distância entre o eixo comum das engrenagens laterais e a face final do a engrenagem motriz adjacente ao anel de ajuste 7;

– Ao selecionar o anel de ajuste 5, ajuste a pré-carga dos rolamentos da engrenagem motriz. Com o ajuste adequado, o momento de resistência à rotação da engrenagem motriz deve estar na faixa de 150–200 N m (15–10 kgf cm) para rolamentos novos ou 70–100 N m (7–10 kgf cm) para rolamentos usados. rolamentos. Se o momento de resistência à rotação dos mancais estiver dentro da faixa normal, é necessário retrair a porca, caso contrário o ajuste deve ser repetido. Nesse caso, se o momento de resistência à rotação for menor que o necessário, é necessário reduzir a espessura do anel de ajuste e, se for maior, é necessário selecionar um anel de maior espessura.

Após o ajuste da pré-carga dos mancais, é necessário instalar o conjunto do diferencial no eixo e ajustar a pré-carga dos mancais do diferencial e a folga lateral no engate das engrenagens de transmissão final.

Ajuste da pré-carga do rolamento do diferencial e folga lateral no engrenamento de engrenagens e comando final

Ajuste sem troca de rolamentos.

Para ajustar os rolamentos:

- Remova os semi-eixos, a tampa do cárter e a junta da tampa (para eixo traseiro inteiriço);

- desmontar os semi-eixos e retirar o redutor da carcaça do eixo (para o eixo traseiro com travessa tipo banjo);

Arroz. 5.33. Verificação da folga axial nos mancais do diferencial (Banjo Beam Axle)

O eixo traseiro do carro é feito na forma de uma viga oca, nas extremidades das quais são soldadas flanges com assentos para rolamentos do eixo e orifícios para fixação de protetores de freio. No meio, uma caixa de engrenagens principal com diferencial é aparafusada à viga e, do lado dos flanges, dois semi-eixos são inseridos na viga, transmitindo torque da caixa de engrenagens para as rodas traseiras.

A engrenagem principal é hipóide, suas engrenagens são compatíveis para ruído e contato, portanto, só podem ser substituídas em conjunto (marcação de par - 2106).

A engrenagem de acionamento da engrenagem principal é integrada ao eixo (haste) e é instalada no pescoço da caixa de engrenagens em dois rolamentos cônicos. Os anéis externos dos rolamentos são pressionados nos soquetes do pescoço e os anéis internos são colocados na haste. Uma luva espaçadora é instalada entre os anéis internos; quando a porca da haste é apertada, a luva é deformada, proporcionando uma pré-carga constante do rolamento. A pré-carga do rolamento é controlada pelo momento de rotação da engrenagem motriz (outras peças não são instaladas). Para rolamentos novos, o torque de giro deve estar entre 157-197 Nm, para rolamentos após uma corrida de 30 km ou mais - 39,2-59,0 Nm. Neste caso, a porca da haste é apertada com um torque de 118-255 Nm, verificando periodicamente a rotação da engrenagem motriz. Se o torque de giro especificado já tiver sido alcançado e o torque de aperto da porca for inferior a 118 Nm, a luva espaçadora deve ser substituída por uma nova, pois a antiga está muito deformada. A substituição da bucha também é necessária no caso em que o torque de giro for superior ao permitido (devido à desatenção ao apertar).

Se o par principal ou os rolamentos do pinhão forem substituídos, a espessura do calço deve ser selecionada novamente. Ele é montado no eixo entre a engrenagem de acionamento e o anel interno do rolamento grande.

A engrenagem de transmissão final é fixada ao flange da caixa do diferencial com parafusos especiais sem arruelas. Esses parafusos não podem ser substituídos por nenhum outro.A caixa do diferencial gira em dois rolamentos cônicos. Sua pré-carga, assim como a folga entre os dentes das engrenagens principais, é regulada por porcas envoltas em mancais bipartidos. As engrenagens laterais são instaladas nos soquetes cilíndricos da caixa do diferencial e repousam sobre ela através das arruelas de suporte. Essas arruelas são selecionadas em espessura de modo que a folga entre os dentes dos satélites e as engrenagens laterais esteja dentro de 0 - 0,1 mm. Os satélites são montados em eixos com engrenamento constante com engrenagens laterais. Ranhuras espirais são feitas no eixo para fornecer lubrificante às superfícies de atrito.

O semi-eixo em uma extremidade repousa sobre um rolamento de esferas de uma carreira instalado no assento da viga do eixo traseiro, e a outra extremidade (estriada) entra na engrenagem lateral. O anel interno do rolamento é fixado no semi-eixo com um anel de trava instalado com ajuste de interferência (ajuste por contração). O anel externo do rolamento é fixado por uma placa que, juntamente com o defletor de óleo e a proteção do freio, é fixada com quatro parafusos e porcas na viga do eixo traseiro.

1,3 litros de óleo de engrenagem são despejados na carcaça do eixo traseiro (quase até a borda inferior do orifício de enchimento). As saídas dos semi-eixos da viga são vedadas com bucins. Se os retentores de óleo estiverem vazando, o óleo é descarregado através do defletor de óleo para o lado de fora da proteção do freio - para não atingir as pastilhas de freio. A caixa de empanque, instalada no gargalo do redutor, funciona na superfície do flange. Um defletor de óleo é instalado entre o rolamento e o flange. Vazamento de óleo por baixo da porca de fixação do flange autotravante (a mesma porca ajusta a pré-carga do rolamento) indica um afrouxamento de seu aperto. Operar o veículo com uma porca da caixa de câmbio solta pode resultar em danos à caixa de câmbio.

Para equalizar a pressão externa e interna da carcaça do eixo traseiro, um respiro está localizado na viga do eixo traseiro acima da caixa de câmbio. A cada manutenção, verifique se a tampa do respiro não está presa.

Verificamos o aperto de todas as conexões rosqueadas e, se necessário, as apertamos. A tampa do respiro deve estar livre de sujeira e livre para girar. Aplicamos uma força de cerca de 10 kgf ao longo do eixo da roda suspensa com as mãos e determinamos a presença de folga do eixo. Não é permitido mais de 0,7 mm. O freio de estacionamento deve ser liberado durante este teste. Um leve vazamento de óleo (suor) por baixo do manguito do rolamento dianteiro da engrenagem principal é permitido, mas se a caixa de câmbio e a parte inferior do carro acima da engrenagem principal estiverem muito lubrificadas, o manguito deve ser substituído.

Determine o ruído no eixo traseiro e, consequentemente, a necessidade de reparo pode ser baseada nos resultados dos testes a seguir.

Teste 1. Aceleramos suavemente o carro em uma estrada plana de uma velocidade de 20 a 90 km / h. Ao mesmo tempo, ouvimos o ruído e percebemos a velocidade com que ele aparece e desaparece. Soltamos o pedal do acelerador e ouvimos o carro no modo de frenagem do motor. Normalmente o ruído liga e desliga na mesma velocidade, tanto na aceleração quanto na desaceleração.

Teste 2. Aceleramos o carro a uma velocidade de 100 km / h, colocamos a alavanca de câmbio em ponto morto, desligamos a ignição e rolamos livremente até parar. Ao mesmo tempo, monitoramos a natureza do ruído em várias taxas de desaceleração.

Na primeira versão, testamos a caixa de câmbio no modo de aceleração e desaceleração sob a carga criada pelo motor. No segundo - sem ele. Se o som estiver presente apenas durante o primeiro teste, a causa pode ser as engrenagens da caixa de engrenagens, rolamentos da engrenagem motriz ou diferencial. Se o ruído aparecer em ambos os casos, sua origem deve ser procurada em outro lugar.

Teste 3. Colocamos a alavanca de câmbio na posição neutra, ligamos o motor e aumentamos gradualmente a velocidade do virabrequim. Compare os ruídos resultantes com os vistos anteriormente.Se forem semelhantes aos ruídos do primeiro teste, isso indica que não são provenientes da caixa de câmbio.

Teste 4. Ruídos encontrados durante o primeiro teste e não presentes durante os testes subsequentes são causados pela caixa de engrenagens. Para confirmar, levantamos as rodas traseiras, ligamos o motor e ligamos a quarta marcha. Garantimos que o ruído realmente vem da caixa de câmbio e não de outros componentes ou peças.

Nós removemos a caixa de câmbio para substituí-la, reparamos ou substituímos a viga do eixo traseiro.

Nós penduramos o eixo traseiro.

Drene o óleo da carcaça do eixo traseiro (veja aqui).

Desconectamos o eixo de transmissão traseiro do flange da caixa de engrenagens do eixo traseiro (veja aqui).

Segurando a carcaça da caixa de câmbio, com a cabeça “12”, desaperte os oito parafusos de sua fixação na viga do eixo traseiro.

...e uma junta.

Instale a caixa de engrenagens na ordem inversa.

Antes de instalar a caixa de engrenagens, limpamos o plano de acoplamento da viga. Instale uma nova vedação. Antes de apertar os parafusos para fixação da caixa de câmbio na viga do eixo traseiro, aplicamos selante nas roscas dos parafusos.

Antes de remover, limpe a caixa de engrenagens da sujeira. Instalamos a caixa de engrenagens desmontada em uma bancada.

Utilizando a chave “10”, desaparafusamos o parafuso que prende a placa de travamento da porca de ajuste do rolamento direito da caixa do diferencial ...

Da mesma forma, remova a placa de trava da porca de ajuste do rolamento esquerdo.

Com um punção central marcamos a localização das capas dos mancais da caixa do diferencial na carcaça da caixa de engrenagens.

Com uma chave 17, desaparafusamos os dois parafusos que fixam a tampa do rolamento direito da caixa do diferencial ...

Remova a tampa do rolamento direito.

Remova a porca de ajuste...

... e remova o anel externo do rolamento da caixa do diferencial.

Da mesma forma, remova a tampa, remova a porca de ajuste e remova o anel externo do rolamento esquerdo da caixa do diferencial.

Se não trocarmos os rolamentos da caixa do diferencial, marcamos seus anéis externos para não confundi-los durante a montagem.

Retiramos o conjunto da caixa do diferencial com a engrenagem movida do comando final, anéis internos, separadores e rolamentos de rolos.

Do cárter, retiramos o conjunto da engrenagem motriz com o anel de ajuste, o anel interno, o separador e os roletes do rolamento traseiro e a bucha espaçadora.

Ao bater com um martelo através de um furo no anel interno do rolamento traseiro da caixa de engrenagens, ...

... retire o anel interno com separador e roletes.

Remova o anel de ajuste da engrenagem motriz.

Removemos o retentor do soquete do cárter da caixa de engrenagens (veja aqui).

...e o anel interno do rolamento dianteiro com gaiola e roletes.

Com um soco, derrubamos o anel externo do rolamento dianteiro da engrenagem motriz ...

Virando o cárter, retire da mesma forma o anel externo do rolamento traseiro da engrenagem motriz.

Para desmontar o diferencial…

. Com um extrator, pressionamos o anel interno do rolamento da caixa do diferencial.

Na ausência de um extrator, inserimos um cinzel entre a face final do anel interno do rolamento e a caixa do diferencial.

Ao bater no cinzel, deslocamos o anel interno do rolamento.

Inserimos duas chaves de fenda poderosas (ou lâminas de montagem) na abertura resultante e pressionamos ...

… o anel interno do rolamento com gaiola e roletes.

Da mesma forma, pressionamos o anel interno do outro rolamento.

Fixação da caixa do diferencial em uma morsa com garras de metal macio, ...

... com uma chave “17”, desaparafusamos os oito parafusos que prendem a engrenagem movida à caixa do diferencial.

Com um martelo com um batedor de plástico, derrubamos a engrenagem acionada da caixa do diferencial ...

Girando os satélites, os tiramos da caixa diferencial.

Retiramos as engrenagens laterais.

Antes da montagem, lavamos as peças da caixa de engrenagens em querosene e as inspecionamos. Verifique a condição dos dentes da engrenagem principal. Danos em pelo menos um dente (lascamento, desgaste da superfície de trabalho) são inaceitáveis.Com uma lixa de grão fino, eliminamos pequenos danos ao eixo dos satélites, os pescoços das engrenagens dos semi-eixos e seus orifícios de montagem na caixa do diferencial. Em caso de danos graves nas peças, nós as substituímos por novas. Se mesmo pequenos danos forem encontrados nas superfícies das arruelas de rolamento das engrenagens dos semieixos, substituímos as arruelas por novas (com uma seleção da espessura das arruelas). Os rolamentos do pinhão e da caixa do diferencial devem estar livres de desgaste e ter superfícies de rolamento lisas. A má condição do rolamento causa ruído e emperramento dos dentes da engrenagem.

Pressionamos os anéis internos dos rolamentos da caixa do diferencial com separadores e roletes na caixa com um pedaço de tubo adequado. Fixamos a engrenagem movida na caixa do diferencial.

Na montagem do diferencial lubrificamos as engrenagens dos semi-eixos com arruelas de apoio e satélites com óleo de engrenagem e instalamos na caixa do diferencial. Giramos os satélites e engrenagens dos semi-eixos de modo a alinhar o eixo de rotação dos satélites com o eixo dos furos na caixa do diferencial, e inserimos o eixo dos satélites. A folga axial de cada engrenagem do eixo não deve exceder 0,1 mm. Com uma folga aumentada, substituímos as arruelas de apoio das engrenagens dos semieixos por novas - de maior espessura. O momento de resistência à rotação das engrenagens diferenciais não deve exceder 14,7 N.m (1,5 kgf.m) - as engrenagens são giradas manualmente.

Verificamos a facilidade de rotação das engrenagens do diferencial.

Com um cabeçote de diâmetro adequado (um pedaço de tubo), pressionamos o anel externo do rolamento dianteiro na carcaça do cárter.

Pressione o anel externo do rolamento traseiro da mesma maneira.

A posição correta da engrenagem motriz em relação à engrenagem movida é assegurada selecionando a espessura do anel de ajuste instalado entre a face final da engrenagem motriz e o anel interno do rolamento traseiro. Ao substituir o par principal da caixa de engrenagens ou rolamentos da engrenagem motriz, selecionamos o anel de ajuste. Para fazer isso, fazemos um acessório de uma engrenagem de acionamento antiga: soldamos uma placa de 80 mm de comprimento na engrenagem e retificamos a placa em um tamanho de 50 a 0,02 mm em relação à extremidade da engrenagem (o plano de contato do ajuste anel).

Um acessório feito de uma engrenagem de acionamento antiga.

Lixamos (ou processamos com lixa fina) o local de instalação do rolamento traseiro na engrenagem de acionamento para que o anel interno do rolamento seja instalado em um encaixe deslizante. Instalamos o anel interno do rolamento traseiro com gaiola e roletes no suporte fabricado e inserimos o suporte no cárter. Em seguida, instalamos o anel interno do rolamento dianteiro com gaiola e roletes e o flange da engrenagem motriz. Girando a engrenagem pelo flange para a correta instalação dos rolamentos, aperte a porca de fixação do flange com um torque de 7,9–9,8 N.m (0,8–1,0 kgf.m).

Fixamos o cárter na bancada de trabalho para que seu plano de fixação seja horizontal. Instalamos uma régua curva na cama de rolamentos com uma borda para que o toque da régua da cama ocorra ao longo da linha.

Com um conjunto de sondas planas, determinamos o tamanho da folga entre a régua e a placa de fixação.

A espessura do anel de ajuste é determinada pela diferença entre a folga e o desvio da posição nominal da nova engrenagem (levando em consideração o sinal do desvio).

A marcação do desvio da posição nominal (em centésimos de milímetro com sinais de mais ou menos) é aplicada na parte cônica da haste do pinhão.

Por exemplo, a folga medida é de 2,90 mm e a engrenagem está marcada com um desvio da posição nominal de -15. Converta o desvio para milímetros: -15 x 0,01 = -0,15.

A espessura necessária do anel de ajuste será: 2,90 - (-0,15) = 3,05 mm.

Instalamos o anel de ajuste da espessura necessária na nova engrenagem de acionamento. Retiramos o dispositivo da carcaça da caixa de engrenagens e removemos os anéis internos dos rolamentos dianteiro e traseiro com separadores e roletes.

Com um pedaço de tubo adequado, pressionamos o anel interno do rolamento traseiro com gaiola e roletes na nova engrenagem de acionamento.

Inserimos a engrenagem de acionamento na caixa da caixa de engrenagens. Instalamos uma nova luva espaçadora, o anel interno do mancal dianteiro com separador e roletes e um defletor de óleo. Depois de lubrificar a borda de trabalho do novo retentor de óleo com graxa Litol-24, nós o pressionamos no soquete do cárter. Instale o flange da engrenagem motriz.

Tendo travado o flange, aperte gradativamente a porca de sua fixação com um torquímetro até o momento de 118 N.m (12 kgf.m).

A pré-carga dos rolamentos da engrenagem motriz é controlada por um dinamômetro.

... verificando periodicamente o momento de resistência dos rolamentos à rotação da engrenagem motriz.

Se o momento de resistência à rotação for inferior a 157 N.cm (16 kgf.cm) - para rolamentos novos e para rolamentos após 30 km de corrida - menos de 39,2 N.cm (4 kgf.cm), em seguida, apertamos a porca de fixação do flange, não excedendo o torque de aperto. Depois disso, verificamos novamente o momento de resistência à rotação da engrenagem de acionamento.

Se o momento de resistência for superior a 197 N.cm (20 kgf.cm) - para rolamentos novos e desgastados - mais de 59,0 N.cm (6 kgf.cm), então a pré-carga de os rolamentos são excedidos.

Neste caso, é necessário substituir o espaçador excessivamente deformado por um novo e remontar e ajustar.

Instalamos o conjunto do diferencial com mancais e porcas de ajuste na carcaça do redutor para que entrem em contato com os anéis externos dos mancais. Aperte os parafusos da tampa do mancal com o torque necessário.

A partir de uma chapa de aço com 49,5 mm de largura e 3–4 mm de espessura, fabricamos uma chave especial para apertar as porcas de ajuste.

O ajuste da folga lateral no engate das engrenagens da engrenagem principal e a pré-carga dos mancais da caixa do diferencial são realizados simultaneamente, em várias etapas.

Meça a distância entre as capas dos mancais com um paquímetro.

Enrolamos a porca de ajuste esquerda (na lateral da engrenagem movida) até que a folga no engrenamento das engrenagens de transmissão final seja completamente eliminada.

Enrolamos a porca direita até que ela pare e a apertamos por 1-2 dentes da porca.

Apertando a porca esquerda, definimos a folga lateral necessária de 0,08–0,13 mm no engrenamento das engrenagens de transmissão final.

Com esta folga, sacudindo a engrenagem movida, com os dedos da mão sentimos a mínima folga no engate das engrenagens, acompanhada de uma leve batida de dente sobre dente.

Ao apertar as porcas da capa do mancal, as caixas do diferencial divergem e a distância entre elas aumenta.

Para ajustar a pré-carga dos mancais da caixa do diferencial, aperte sequencialmente e uniformemente ambas as porcas de ajuste dos mancais até que a distância entre as tampas seja de 0,15–0,20 mm. Definida a pré-carga dos rolamentos, finalmente verificamos a folga lateral no engrenamento das engrenagens principais, que não deve mudar. Por esta,…

... girando lentamente a engrenagem acionada três voltas, com os dedos controlamos a folga no engate de cada par de dentes.

Se a folga no engate for maior que a necessária (0,08-0,13 mm), girando as porcas de ajuste aproximamos a engrenagem movida da engrenagem motriz ou a afastamos se a folga for menor. Para manter a pré-carga do rolamento ao mesmo tempo, movemos a engrenagem movida apertando uma das porcas de ajuste e afrouxando a outra no mesmo ângulo.

Após o ajuste, instale as placas de travamento das porcas de ajuste e fixe-as com parafusos.

Mensagem na conferência "VAZ-classic" 02.11.06 (original), copiada com autorização do autor.

A propósito, o primeiro sinal de folga axial da engrenagem motriz é o aparecimento de óleo no pescoço da caixa de engrenagens. Quando o carro avança, a engrenagem carrega o rolamento traseiro e descarrega o dianteiro, tentando “sair” do engate. Ao mesmo tempo, além da folga axial, a folga radial aparece no mancal dianteiro e a vedação de óleo no flange 1 não retém mais óleo.

Se você muitas vezes tem que inverter o carro, e mesmo sob carga, para cima, a agonia da unidade “doente” não durará muito. O fato é que no modo reverso, a engrenagem motriz, escolhendo a folga axial, é, por assim dizer, aparafusada na engrenagem movida, deslocando-se para trás, o que, com a forma cônica dos aros da engrenagem, causa uma enorme força lateral no rolamentos. Em casos especialmente negligenciados, a folga progride como uma avalanche e a engrenagem "sai" tanto que faz um sulco profundo na superfície da caixa do diferencial. Obviamente, a camada cimentada nas superfícies de trabalho dos dentes será desgastada a essa altura, os topos dos dentes serão arredondados e o ronco do eixo traseiro se transformará em um rosnado com um terrível ruído ...

Como determinar a adequação de certas peças para reutilização em uma caixa de engrenagens recém-montada? O casal principal, talvez, ainda sirva - o veredicto final sobre ela será o teste de ruído. Não se assuste: em vez de um suporte elétrico caro, uma chave de cabeça comum de 24" de um grande conjunto de ferramentas de extremidade servirá, e um complexo de medição acústica substituirá seus próprios ouvidos. Fixamos a caixa de engrenagens montada (sem luva espaçadora, retentor, defletor de óleo, peças diferenciais e batentes, mas com folga ajustada no engate do par) em um torno, colocando papelão sob as esponjas para não emperrar o flange . Em seguida, gire rapidamente a engrenagem de acionamento pela porca do flange. Se, em vez do farfalhar suave dos rolamentos, for ouvido um estrondo ressoando na tampa da bancada, ainda mais pulsante - jogamos fora o par principal sem sombra de dúvida - nenhum ajuste "ao longo do remendo de contato" salvará isto.

Também é possível rejeitar visualmente o par principal, por exemplo, se a fita da parte superior do dente da engrenagem motriz não for uniforme em largura, como a nova, mas for estreitada na parte do meio. As arestas entre os topos e as superfícies de trabalho dos dentes da engrenagem movida devem ser afiadas, como uma ferramenta giratória. Se os menores cortes ou arredondamentos forem visíveis, jogue fora o par sem hesitação. E, claro, o par principal deve ser substituído se pelo menos um dos dentes apresentar lascamento da camada cimentada, ondas, riscos e outros defeitos.

A caixa do diferencial deve ser substituída se seus pescoços forem desperdiçados e novos rolamentos forem fáceis de colocar manualmente. É inaceitável moer os pescoços sob as buchas de reparo - eles já são finos. Os rolamentos em qualquer reparo da caixa de engrenagens devem ser substituídos por novos, mesmo que os antigos pareçam bastante funcionais. A saturação do óleo com partículas de desgaste de metal não passa sem deixar vestígios para elas, então as economias aqui são mais caras.

Extratores caros com guias pesadas para pressionar anéis de rolamento não são necessários - eles são perfeitamente substituídos por duas lâminas de montagem endurecidas com linguetas finas - isso é muito mais rápido do que ajustar o acessório. Além disso, ao pressionar os anéis do rolamento no cárter ou na engrenagem com um extrator, essa desvantagem aparece: apertando o parafuso até a falha, você não sentirá a plenitude do anel em toda a circunferência sem folga. É possível que durante a operação da unidade ela se assente um pouco mais, enfraquecendo a pré-carga do rolamento. Na minha experiência, é mais seguro usar um martelo para colocar os anéis, usando pedaços de tubo de aço macio como mandris. Os primeiros golpes serão "viscosos" - o anel se move ao longo do pescoço ou no furo e, em seguida, a mão sentirá um recuo acentuado do martelo - o que significa que tudo é "lacuna - zero".Mais algumas pinceladas leves e “acariciadas” ao redor da circunferência e você pode ter certeza de que o anel está plantado por todo o caminho.

Para combiná-lo com o novo par principal, subtraímos dele o valor da correção aplicada com um lápis eletrográfico na parte central da engrenagem motriz. A marcação, feita com uma caligrafia desleixada e arrebatadora, inclui quatro dígitos do número do par principal (também está embutido na engrenagem acionada) e um ou dois dígitos de correção com um sinal “+” ou “–”, denotando centésimos de um milímetro. Por exemplo, a base do cárter é de 2,65 mm e a emenda é “-7”. Subtrair: 2,65 - (-0,07) = 2,65 + 0,07 = 2,72. Isso significa que um anel com espessura de 2,70 ou 2,75 mm deve ser colocado sob o rolamento traseiro da engrenagem motriz. Se você não tiver um, pode moer um mais grosso, por exemplo, em um torno ou, na pior das hipóteses, esfregando-o em um avião com uma lixa.

ATENÇÃO! A figura mostra o comprimento da manga espaçadora incorretamente - deve ser 48, não 44! (ALER: Corrigido o número 4 para 8).

Depois de pegar o comprimento da manga, desmontamos novamente o conjunto, lavamos as peças e as inspecionamos cuidadosamente. Durante a montagem final, certifique-se de instalar um novo retentor de óleo 2 (veja a figura abaixo) e, via de regra, o defletor de óleo 3 - o antigo, flácido, é inutilizável. No flange 1 não deve haver uma ranhura da operação da caixa de vedação. Desengorduramos a rosca da engrenagem com um solvente e lubrificamos com cola confiável (epóxi, poliéster, “Moment”, etc.). Apertamos a porca do flange 27 (necessariamente nova - a que foi repetidamente enrolada durante o ajuste não é boa) “com vontade” - a rosca pode suportar 30 kgf.m com uma grande margem. Agora, quando todas as peças da engrenagem motriz são unidas por uma força de 60 toneladas em um bloco rígido e “monolítico”, você pode ter certeza de que a pré-carga do rolamento será normal por muitos anos. A porca colada não vai virar, soltar e soltar, como na versão padrão, nada pode ser feito aqui.

Ao montar o conjunto, geralmente é necessário instalar novas arruelas de suporte 7 - mais espessas que as “nativas”. As engrenagens do meio eixo devem ser plantadas firmemente no diferencial, mas giradas manualmente - é isso que garante que as pontes “Zhiguli” funcionem silenciosas e suaves, sem solavancos (que sempre despertou a inveja dos proprietários dos “moscovitas”) . No total, existem sete tamanhos de arruelas de suporte com espessura de 1,8 a 2,1 mm (a cada 0,05 mm), e tanto o bronze (“clássico”) quanto o aço (“Nivovsky”) são igualmente adequados para qualquer caixa de engrenagens. Se não houver arruelas da espessura necessária, elas são fáceis de fazer em um torno - o detalhe é primitivo.

É possível ajustar a folga lateral no par principal e a pré-carga dos mancais do diferencial sem a monstruosa complexidade do dispositivo com dois indicadores (A.95688 / R), mencionados nas instruções. Toda essa economia volumosa substituirá completamente uma pinça grande (ver. Fig.). Medimos a distância entre as capas dos mancais antes de apertar as porcas e depois. A diferença deve ser de 0,2 mm - isso fornece a pré-carga desejada. Para ajustar simultaneamente a folga lateral nas engrenagens, elas geralmente agem de acordo com o seguinte método. Ao girar uma das porcas 14 (a outra é apenas iscada), a engrenagem acionada é trazida para a engrenagem de acionamento até que a folga no engate seja completamente eliminada. Em seguida, eles o enrolam até o batente e apertam outra porca em 1 a 2 dentes, enquanto o calibrador mostra um aumento na distância entre as capas dos mancais em cerca de 0,1 mm. Agora verificamos a folga lateral e sem nenhum indicador. Os 0,08–0,13 mm necessários nada mais são do que a folga mínima no engate sentida pelos dedos, acompanhada por uma leve batida de dente sobre dente. Basta apenas mover as engrenagens da posição sem intervalo para que ela apareça. Apertando adicionalmente ambas as porcas 14, obtemos uma discrepância entre as capas dos mancais de até 0,2 mm, mantendo a folga necessária no par principal.

Antes de instalar as placas de travamento 16 e 17, gire lentamente a engrenagem movida três voltas, sentindo a folga de engate em cada dente. Se for mínimo e uniforme para qualquer posição das engrenagens, considere que o redutor está perfeitamente ajustado. Se a folga desaparecer em algum setor dos dentes, fazendo com que o par principal gire firmemente, a unidade deve ser desmontada novamente. A batida da caixa do diferencial 12 pode ser facilmente eliminada em um torno cortando o plano de acoplamento sob a engrenagem acionada. E você pode simplesmente colocar uma nova caixa. Alguns “especialistas” às vezes permitem a instalação de uma caixa de diferencial “curvada” ajustando a folga lateral na posição mais apertada. Mas como nossa conversa de hoje é dedicada à montagem individual e de alta qualidade da caixa de engrenagens “para si”, tais recomendações são inaceitáveis aqui.

Assim, a caixa de câmbio “única” está pronta para atendê-lo até que a máquina seja baixada. Mas antes de colocá-lo no lugar, certifique-se de que a viga do eixo traseiro não esteja dobrada. Isso geralmente acontece após a condução com sobrecarga, e o desalinhamento dos semi-eixos desativa rapidamente sua conexão estriada com as engrenagens diferenciais. Para verificar, não é necessário ter uma enorme placa de calibração, flanges, prismas, etc., listados nas instruções.Basta olhar através de uma viga vazia - todos os quatro orifícios para os semi-eixos (dois nos flanges e dois próximos à cavidade da caixa de engrenagens) devem estar localizados estritamente na mesma linha, e a menor curvatura é imediatamente perceptível aos olhos. Neste caso, o feixe terá que ser substituído.

Aqui, de acordo com essa técnica, eu separo os REMs.

Atualização a partir de 01/08/12 pelo Scout-22.

Estou anexando alguns arquivos para que eu possa levar os desenhos finalizados para o torneiro.

| Vídeo (clique para reproduzir). |

A primeira imagem é uma prévia, clique para abrir o arquivo em tamanho real em uma nova janela: