Em detalhes: reparo de carregador de chave de fenda Bosch faça você mesmo de um verdadeiro mestre para o site my.housecope.com.

Sem dúvida, as ferramentas elétricas facilitam muito nosso trabalho e também reduzem o tempo das operações de rotina. Todos os tipos de chaves de fenda auto-alimentadas estão agora em uso.

Vamos considerar o dispositivo, o diagrama esquemático e o reparo do carregador de bateria da chave de fenda Interskol.

Primeiro, vamos dar uma olhada no diagrama do circuito. Ele é copiado de uma placa de circuito impresso real do carregador.

Placa de circuito do carregador (CDQ-F06K1).

A parte de energia do carregador consiste em um transformador de energia GS-1415. Sua potência é de cerca de 25-26 watts. Eu contei de acordo com uma fórmula simplificada, da qual já falei aqui.

A tensão alternada reduzida de 18 V do enrolamento secundário do transformador é fornecida à ponte de diodos através do fusível FU1. A ponte de diodos consiste em 4 diodos VD1-VD4 tipo 1N5408. Cada um dos diodos 1N5408 pode suportar uma corrente direta de 3 amperes. O capacitor eletrolítico C1 suaviza a ondulação de tensão após a ponte de diodos.

A base do circuito de controle é um microcircuito HCF4060BE, que é um contador de 14 bits com elementos para o oscilador mestre. Controla o transistor bipolar p-n-p S9012. O transistor é carregado no relé eletromagnético S3-12A. Uma espécie de temporizador é implementado no chip U1, que liga o relé por um tempo de carga predeterminado - cerca de 60 minutos.

Quando o carregador está conectado à rede e a bateria está conectada, os contatos do relé JDQK1 estão abertos.

O chip HCF4060BE é alimentado por um diodo zener VD6 - 1N4742A (12V). O diodo zener limita a tensão do retificador de rede a 12 volts, pois sua saída é de cerca de 24 volts.

| Vídeo (clique para reproduzir). |

Se você observar o circuito, não é difícil ver que antes de pressionar o botão “Iniciar”, o microcircuito U1 HCF4060BE está desenergizado - desconectado da fonte de alimentação. Quando o botão “Start” é pressionado, a tensão de alimentação do retificador é fornecida ao diodo zener 1N4742A através do resistor R6.

Além disso, a tensão reduzida e estabilizada é fornecida à 16ª saída do microcircuito U1. O microcircuito começa a funcionar e o transistor também abre S9012que ela administra.

A tensão de alimentação através do transistor aberto S9012 é fornecida ao enrolamento do relé eletromagnético JDQK1. Os contatos do relé fecham e a bateria é alimentada. A bateria começa a carregar. Diodo VD8 (1N4007) ignora o relé e protege o transistor S9012 de um surto de tensão reversa que ocorre quando o enrolamento do relé é desenergizado.

O diodo VD5 (1N5408) protege a bateria contra descarga se a alimentação da rede for desligada repentinamente.

O que acontecerá depois que os contatos do botão “Iniciar” forem abertos? O diagrama mostra que quando os contatos do relé eletromagnético estão fechados, a tensão positiva através do diodo VD7 (1N4007) é alimentado ao diodo zener VD6 através do resistor de têmpera R6. Como resultado, o chip U1 permanece conectado à fonte de alimentação mesmo após os contatos do botão serem abertos.

A bateria substituível GB1 é um bloco no qual 12 células de níquel-cádmio (Ni-Cd) são conectadas em série, cada uma com 1,2 volts.

No diagrama esquemático, os elementos de uma bateria substituível estão circulados com uma linha pontilhada.

A tensão total de tal bateria composta é de 14,4 volts.

Um sensor de temperatura também está embutido na bateria. No diagrama, ele é designado como SA1. É semelhante em princípio aos interruptores térmicos da série KSD. Marcação do interruptor térmico JJD-45 2A. Estruturalmente, ele é fixado em um dos elementos Ni-Cd e se encaixa perfeitamente nele.

Uma das saídas do sensor de temperatura está conectada ao terminal negativo da bateria. A segunda saída é conectada a um terceiro conector separado.

Quando conectado a uma rede de 220V, o carregador não mostra seu funcionamento de forma alguma. Os indicadores (LEDs verde e vermelho) não acendem. Quando uma bateria substituível é conectada, o LED verde acende, o que indica que o carregador está pronto para uso.

Quando o botão “Start” é pressionado, o relé eletromagnético fecha seus contatos e a bateria é conectada à saída do retificador de rede, iniciando o processo de carregamento da bateria. O LED vermelho acende e o LED verde apaga. Após 50 - 60 minutos, o relé abre o circuito de carga da bateria. O LED verde acende e o LED vermelho apaga. Carregamento concluído.

Após o carregamento, a tensão nos terminais da bateria pode chegar a 16,8 volts.

Tal algoritmo de operação é primitivo e com o tempo leva ao chamado “efeito memória” na bateria. Ou seja, a capacidade da bateria é reduzida.

Se você seguir o algoritmo correto para carregar a bateria, para começar, cada um de seus elementos deve ser descarregado em 1 volt. Aqueles. um bloco de 12 baterias deve ser descarregado para 12 volts. No carregador para uma chave de fenda, este modo não implementado.

Aqui está a característica de carregamento de uma célula de bateria Ni-Cd de 1,2 V.

O gráfico mostra como a temperatura da célula muda durante o carregamento (temperatura), a tensão em seus terminais (Voltagem) e pressão relativa (pressão relativa).

Os controladores de carga especializados para baterias Ni-Cd e Ni-MH, como regra, operam de acordo com os chamados método delta-ΔV. A figura mostra que no final do carregamento da célula, a tensão diminui um pouco - cerca de 10mV (para Ni-Cd) e 4mV (para Ni-MH). De acordo com essa mudança de tensão, o controlador determina se o elemento está carregado.

Além disso, durante o carregamento, a temperatura do elemento é monitorada usando um sensor de temperatura. Também pode ser visto no gráfico que a temperatura do elemento carregado é aproximadamente 45 0 COM.

Vamos retornar ao circuito do carregador de uma chave de fenda. Agora está claro que o interruptor térmico JDD-45 monitora a temperatura da bateria e interrompe o circuito de carga quando a temperatura atinge algum lugar 45 0 C. Às vezes isso acontece antes que o temporizador no chip HCF4060BE tenha funcionado. Isso ocorre quando a capacidade da bateria diminui devido ao “efeito memória”. Ao mesmo tempo, uma carga completa dessa bateria ocorre um pouco mais rápido que 60 minutos.

Como você pode ver nos circuitos, o algoritmo de carga não é o mais ideal e, com o tempo, leva a uma perda de capacidade elétrica da bateria. Portanto, para carregar a bateria, você pode usar um carregador universal, como o Turnigy Accucell 6.

Com o tempo, devido ao desgaste e umidade, o botão SK1 “Start” começa a funcionar mal e às vezes até falha. É claro que se o botão SK1 falhar, não poderemos fornecer energia ao chip U1 e iniciar o cronômetro.

O diodo zener VD6 (1N4742A) e o chip U1 (HCF4060BE) também podem falhar. Nesse caso, quando o botão é pressionado, o carregamento não liga, não há indicação.

Na minha prática, houve um caso em que um diodo zener atingiu, com um multímetro ele “tocou” como um pedaço de fio. Depois de substituí-lo, o carregador começou a funcionar corretamente. Qualquer diodo zener para uma tensão de estabilização de 12V e uma potência de 1 watt é adequado para substituição. Você pode verificar o diodo zener para “quebra” da mesma forma que um diodo normal. Eu já falei sobre verificação de diodos.

Após o reparo, você precisa verificar o funcionamento do dispositivo. Pressionar o botão inicia o carregamento da bateria. Após cerca de uma hora, o carregador deve desligar (o indicador “Rede” (verde) acenderá). Retiramos a bateria e fazemos uma medição “controlada” da tensão em seus terminais. A bateria deve ser carregada.

Se os elementos da placa de circuito impresso puderem ser reparados e não causarem suspeita, e o modo de carga não ligar, você deve verificar a chave térmica SA1 (JDD-45 2A) na bateria.

O circuito é bastante primitivo e não causa problemas no diagnóstico de um mau funcionamento e reparo mesmo para radioamadores iniciantes.

A instalação manual de fixadores sempre foi uma tarefa trabalhosa e minuciosa. Portanto, as tecnologias espaciais rapidamente encontraram sua aplicação em condições terrestres.A chave de fenda se tornou a ferramenta mais popular em quase todos os lares. Mas a simplicidade do design e a confiabilidade da ferramenta não tornam o mecanismo invulnerável.

Durante a operação, surgem vários problemas que podem ser eliminados independentemente ou entre em contato com os funcionários dos centros de serviço.

A popularidade de automatizar o processo de instalação e desmontagem de estruturas deu origem à produção em massa de dispositivos com motor elétrico. Um grande número de empresas de todo o mundo assumiu a fabricação de chaves de fenda. A palma foi para os fabricantes alemães de ferramentas elétricas Bosch.

As chaves de fenda desta empresa distinguem-se por componentes sólidos, montagem de alta qualidade e longa vida útil. É como resultado do uso prolongado e intensivo que um ou outro problema pode aparecer. Isso se deve ao desenvolvimento de uma peça ou montagem de seu recurso motor.

As avarias mais comuns das aparafusadoras Bosch são:

- falha da bateria;

- falha do botão de partida;

- desgaste de peças de engrenagens planetárias;

- danos no mandril sem chave;

- falha motora.

- A maneira mais fácil e prática de reparar um botão de partida de chave de fenda com falha é substituí-lo completamente.

- Após a compra da peça de reposição original, a bateria é desmontada. Para fazer isso, desaperte os parafusos de fixação ao redor do perímetro da caixa e remova sua parte superior, obtendo acesso ao botão.

- Agora você precisa dessoldar do motor e remover o conector que conecta o interruptor à fonte de alimentação.

- Depois disso, os fios do motor elétrico são soldados no lugar e o novo botão é instalado na carcaça junto com o conector.

- Então você precisa testar o funcionamento da ferramenta e montar o estojo.

Um dos principais componentes dos componentes da ferramenta elétrica é a fonte de energia. Em uma chave de fenda, isso é uma bateria. É uma bateria de células galvânicas conectadas em série, que são feitas na forma de latas cilíndricas. O tamanho de um elemento é de 33 ou 43 mm de altura e 23 mm de diâmetro. O número de latas é determinado pela tensão da bateria do conjunto da ferramenta:

- 12 volts correspondem a 10 elementos;

- 14 volts exigirá a instalação de 12 elementos;

- 18 volts correspondem a 15 elementos.

Diagnosticar danos na bateria é fácil. É o suficiente para medir sua tensão depois de totalmente carregada. O valor da tensão em um banco é de 1,3 volts - a tensão de uma bateria totalmente carregada de 12 latas deve corresponder a 15,6-15,7 volts. Se a tensão for insuficiente, este é um sinal para verificar melhor a bateria:

- Para isso, desaperte os parafusos de fixação da caixa e retire a cassete com as latas.

- Inspecione visualmente as células galvânicas quanto à presença de oxidação e destruição.

- Então você precisa medir a tensão em cada banco. Se não houver tensão em um ou mais, eles devem ser substituídos imediatamente.

- Armado com um ferro de solda, você precisa remover tudo o que possa interferir na remoção de uma jarra quebrada: um fio positivo e um sensor de temperatura. É melhor isolar o fio de alimentação para evitar um curto-circuito.

- Agora você precisa desconectar as placas soldadas à bateria, alinhá-las para um contato mais confiável.

- Depois disso, você precisa estanhar os contatos. Para reduzir o tempo e a temperatura de aquecimento, é aconselhável utilizar o fluxo F38m. É aplicado em pequena quantidade na placa de contato e é adicionada solda líquida. Espalhando-se sobre a superfície, estanha o contato. Isso deve ser feito em ambos os lados nas placas de contato superior e inferior.

- Depois disso, você precisa preparar o próprio banco de baterias. No local de seu contato com o contato, aplique fluxo. A placa com solda aquecida deve ser pressionada contra a lata na extremidade superior. E você precisa fazer o mesmo com o contato inferior.

- Depois disso, é necessário restaurar o sensor de temperatura e o contato positivo.Em seguida, prossiga para montar a bateria reparada.

Se o banco de baterias não estiver quebrado, mas estiver atrasado em 10% de acordo com o voltímetro, você pode tentar reanimá-lo. Como resultado do uso prolongado sob altas cargas, algumas latas secam. É necessário trazê-los e a ação e restaurar todos os processos que ocorrem no tanque.

Além disso, outra opção é frequentemente usada. Um furo é perfurado na jarra e água destilada é adicionada com uma seringa. Depois disso, o elemento é deixado por um dia. Após o tempo especificado, a bateria é descarregada e carregada repetidamente. O buraco é coberto com silicone.

Outra opção para retornar os parâmetros de operação da bateria é um efeito mecânico em cada elemento individual. É facilmente comprimido ou deformado. Este método não resolve o problema, mas a bateria é restaurada por um tempo.

Para restaurar o desempenho das baterias na ferramenta elétrica, é usado um carregador. As chaves de fenda Bosch não são exceção. Uma das falhas da chave de fenda é a falha do carregador.

Esta falha aparece da seguinte forma. A bateria está configurada para carregar. O dispositivo liga por apenas alguns minutos e depois desliga, indicando que o processo de carregamento foi concluído. Neste caso, a bateria permanece descarregada.

Para saber o motivo da recusa, você deve:

- Desmonte a caixa do carregador desaparafusando 4 parafusos autorroscantes. É composto por dois departamentos. O primeiro tem um transformador, o segundo tem a placa de controle do dispositivo.

- Agora você precisa aplicar tensão ao transformador e medir a corrente. Se corresponder à classificação, vá para a próxima operação.

- Como regra, o chip de controle e o retificador estão em boas condições neste caso, portanto, você precisa verificar os conectores de alimentação enquanto o dispositivo estiver funcionando. Solde um fio fino em cada pino. Eles permitirão medir a tensão durante a operação do dispositivo.

- O carregador é ligado e a corrente é medida. Se as leituras forem instáveis, até o desaparecimento completo, o motivo é a flexão dos terminais de energia devido à operação a longo prazo do dispositivo.

A restauração do contato permitirá que você obtenha um processo de carregamento completo.

Outro nó que requer muita atenção é o mandril sem chave. Acontece que também falha. O reparo é substituí-lo. Para remover o dispositivo de fixação rápida, você precisa desapertar o parafuso dentro do mandril. Observe que o parafuso é canhoto, portanto, deve ser desapertado girando-o no sentido horário.

Em seguida, uma chave sextavada é inserida no cartucho com o lado curto, preso e com um golpe forte do martelo rompe a rosca. Depois disso, é desparafusado ao longo da rosca manualmente. Ela é normal né.

Depois de ler o artigo, podemos concluir que as melhores chaves de fenda para uso doméstico são as ferramentas Bosch. Eles praticamente não falham. Seu principal problema é o desgaste natural devido à operação a longo prazo ou negligência.

Ajuda com um assunto.

Sintomas: Insira na tomada - o indicador acende constantemente.

Você conecta a bateria - o indicador piscará e brilhará constantemente novamente. (Quando estava funcionando, piscava até o final do carregamento, depois brilhava constantemente.)

Assim, a bateria não é carregada.

O transformador está funcionando, a ponte de diodos está normal.

Não há tensão nos terminais (sem bateria conectada). (É suposto ser? Se o terceiro pino está pendurado no ar, deve haver tensão?)

A bateria foi retirada temporariamente, não consigo verificar a tensão sob carga.

Faz sentido verificar o tiristor TYN208 (V5 no radiador) ou é mais provável que esteja no controle?

Chip 6HKB 07501758.

A inspeção visual não revelou nenhum problema. Havia suspeita de solda ruim no V5, soldado - o resultado é o mesmo.

O carregamento é um pouco semelhante ao BOSCH AL1419DV, aqui está o diagrama: ”>

Aqui está o diagrama:

Ferramentas disponíveis: multímetro, ferro de solda. Não há osciloscópio.

Antes de iniciar o trabalho de reparo, você precisa se familiarizar com o design desta ferramenta e definir elementosque serão necessários para reparar a chave de fenda, entre eles:

O contato colocado no botão se moverá ao longo da placa, levando em consideração a pressão no botão. O nível do pulso aplicado à tecla depende da localização do elemento. O transistor de efeito de campo atua como uma chave. O princípio de funcionamento será o seguinte: quanto mais você pressionar o botão, maior será o valor do pulso no transistor e maior será a tensão no motor.

A rotação do motor é invertida alterando a polaridade nos terminais. Este processo ocorre com a ajuda de contatos que são comutados usando um botão reverso.

Como regra, as chaves de fenda são motores DC monofásicos coletores. Eles são bastante confiáveis e muito fáceis de manter. Chave de fenda padrão consiste nos seguintes elementos:

O sistema de engrenagens converte as altas rotações do eixo do motor em rotações do mandril. As chaves de fenda usam caixas de engrenagens clássicas ou planetárias. Os primeiros são instalados muito raramente. Engrenagens planetárias consistem nas seguintes partes:

- Engrenagem solar;

- engrenagem anelar;

- operadora;

- satélites.

A engrenagem solar funciona com a ajuda do eixo da armadura, seus dentes ativam os satélites que giram o transportador planetário.

Um regulador especial é instalado para regular a força com que é aplicado ao parafuso. Normalmente, existem 15 posições de ajuste.

Os principais sinais de fracasso peças de reposição neste caso são:

- a impossibilidade de ajustar o número de revoluções;

- incapacidade de mudar para o modo reverso;

- falha do carregador;

- chave de fenda não liga.

Primeiro você precisa verificar a bateria da ferramenta. Se a chave de fenda foi configurada para carregar, mas isso não funcionou, você precisará preparar um multímetro e tentar determinar a falha com ele.

Primeiro você precisa medir a tensão da bateria. Este valor deve corresponder aproximadamente ao que está escrito na caixa. Se a tensão estiver baixa, você precisará determinar a parte defeituosa: carregador ou bateria. Para que você precisa de um multímetro? Conectamos este dispositivo à rede e, em seguida, meça a tensão nos terminais em marcha lenta. Deve ser alguns volts superior ao indicado no projeto. Se não houver tensão, você precisará reparar o carregador.

Como regra, todos os carregadores, como a maioria das peças de reposição, não são originais e são fabricados não na Alemanha ou na Suíça, mas na China. Mas não há nada de errado aqui, a qualidade geralmente atende ao padrão.

O conector BOSCH é de três pinos: um conector de controle e dois conectores de alimentação.

Na maioria das vezes, essa situação aparece - a bateria está configurada para carregar - mas o processo de carregamento é concluído em apenas alguns minutos, a bateria é descarregada e o carregador para.

Para entender o problema e encontrar a peça de reposição com defeito, você precisa desmontar o carregador. Desaparafusamos os quatro parafusos na parte inferior e abrimos a caixa. No caso, em um compartimento há um transformador de tensão CA e no outro - um circuito retificador com conectores de alimentação e um chip de controle.

Em seguida, conecte o carregador e medir a corrente no transformador - se tudo estiver bem, prossiga para o próximo procedimento.

Não há necessidade de tocar no chip de controle e no retificador, eles provavelmente estão em ordem. Passamos para o grupo de contatos - um contato de controle e dois de potência. Para determinar qual pode ser o mau funcionamento, precisamos medir a força da corrente nos terminais de energia durante a carga. Por que soldamos todos os contatos em um fio fino - para que possamos medir a tensão durante o carregamento.

É aconselhável usar várias cores de fios neste circuito e, portanto, soldá-los mais e menos. Em seguida, montamos a carga e testamos com um multímetro a força da corrente nos terminais durante o carregamento.

Se a intensidade da corrente no dispositivo for instável e variar de 3-4 a 14-18 volts. E se você mover a bateria, o contato desaparecerá. É aqui que reside a razão - durante a operação do dispositivo - os terminais dobram e o mau contato leva a um carregamento instável da bateria da chave de fenda.

Ou seja, fica claro que o contato instável interrompe a lógica de carregamento - em particular o terceiro contato, o de controle, é ele quem é responsável pela quantidade de corrente fornecida aos terminais. Ela não pode ser fechada, pois existe um termistor dentro do circuito de qualquer bateria e sua resistência muda levando em consideração a temperatura das peças dentro da bateria. Isso mesmo, protege a bateria contra superaquecimento e sobrecarga ao mesmo tempo. Mas neste caso, há uma saída. Novamente desmontamos o carregamento, dobramos os terminais e, com a ajuda de um multímetro, observamos o processo de carregamento - a força da corrente nos terminais aumentará lentamente e depois diminuirá, e a luz indicadora de carregamento é um indicador adicional de operação.

A taxa de aumento da força da corrente nos terminais indica outro fator importante - o desgaste da bateria. Se a corrente subir muito rapidamente e atingir 18-19 volts, a bateria está em boas condições. Quando a bateria aceita o carregamento lentamente, há uma alta probabilidade de que alguma peça sobressalente da bateria já esteja inutilizável e precise ser substituída.

Assim, após o restabelecimento do contato entre o carregador e a bateria, vemos processo normal de carregamento. Se o assento de carregamento estiver solto, você precisará fixar a bateria na posição desejada com fita isolante. Aconselhamos que deixe os fios que estão soldados para indicação, com a ajuda deles é muito fácil determinar qual peça de reposição está com defeito, a bateria ou o carregamento.

Se o carregamento e a bateria estiverem funcionando, mas a chave de fenda ainda não funcionar, você precisará desmontar este dispositivo. Vários fios saem dos terminais da bateria, você precisa pegar um multímetro e medir a corrente na entrada do botão. Se estiver presente, você precisará obter a bateria, use os grampos para curto-circuitar os fios. O multímetro deve determinar a resistência, que deve tender a zero. Neste caso, esta peça de reposição está funcionando, o problema está nas escovas ou outros elementos. Se a resistência for diferente, o botão precisará ser alterado. Para reparar um botão, às vezes basta limpar os contatos nos terminais com uma lixa. Você também precisa verificar a peça de reposição reversa. O reparo é feito limpando os contatos.

Avarias mecânicas são definidos desta forma:

- A chave de fenda vibra muito durante a operação.

- Durante a operação, a chave de fenda faz ruídos estranhos.

- A chave de fenda liga, mas não funciona devido ao atolamento.

- Atinge o mandril.

Se durante a operação a chave de fenda fizer ruídos estranhos, isso significa que o rolamento ou as buchas estão desgastados. Para corrigir isso, você precisa desmontar o motor e verificar o nível de desgaste da bucha e a integridade do rolamento. A âncora deve girar livremente, não deve haver distorção ou atrito. Esses dispositivos podem ser adquiridos na loja e substituir a peça de reposição com suas próprias mãos.

Para as falhas mais comuns O design do redutor inclui o seguinte:

- quebra do pino onde o satélite está conectado;

- desgaste da engrenagem;

- falha do eixo.

Em todos os casos, é necessário trocar a peça de reposição defeituosa da caixa de engrenagens. Todas as etapas acima devem ser executadas com muito cuidado. A desmontagem da chave de fenda deve ser feita em uma sequência clara, pois algumas peças de reposição podem ser perdidas. Qualquer pessoa pode fazer um reparo independente de uma chave de fenda, basta identificar corretamente a peça de reposição quebrada.

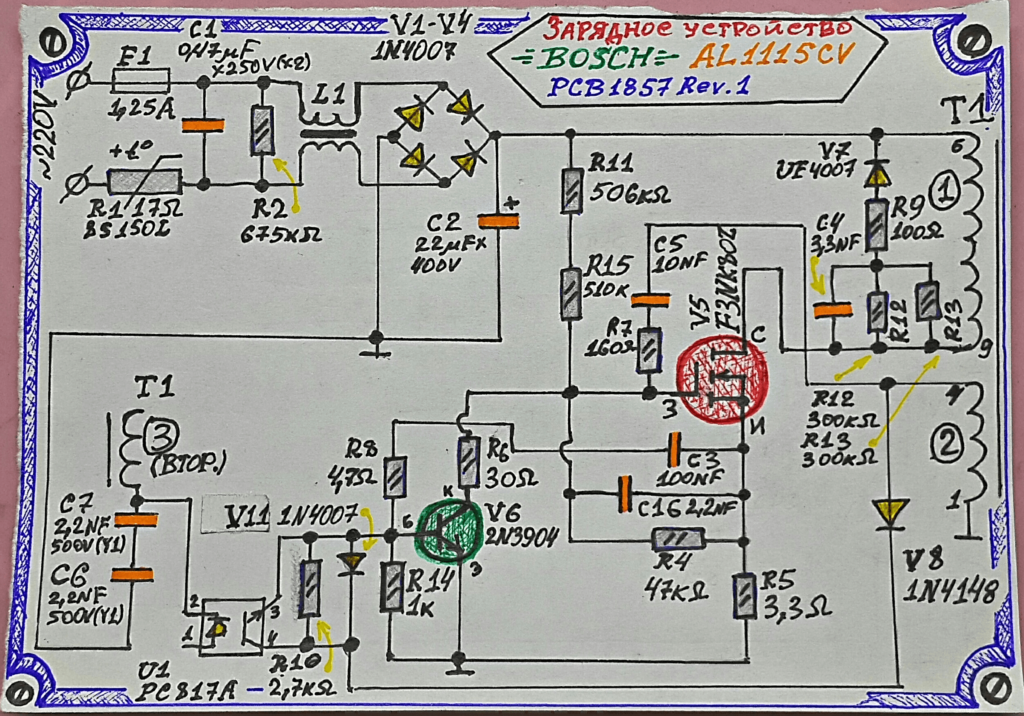

Saudações, caros colegas. Hoje vamos reparar e ao mesmo tempo atualizar o carregador Bosch AL 1115CV. Prolongue sua vida útil melhorando a dissipação de calor de partes vulneráveis do dispositivo e uma boa ventilação. Este carregador é amplamente "famoso" por falhas frequentes devido ao superaquecimento e combustão do transistor de potência.

Ela veio triste e carregada com uma reclamação do dono: “Uma coisa rachou, fumou e parou de funcionar! Não fez nada de especial! Devo comprar um novo ou ter uma chance de consertá-lo! :-/ » . Claro, eu o tranquilizei e o elogiei por seu pragmatismo.

Abri a carga com ele, eles viram uma placa queimada sob um resistor queimado, algum tipo de transistor de baixa potência rachado, um fusível queimado. Imediatamente chamou minha atenção, o "radiador" do transistor de potência, ou melhor, sua ausência, porque em vez disso havia uma pequena placa de ferro, na qual a chave de energia estava realmente fixada. Chamei a atenção do proprietário para esse batente intencional de fábrica (talvez por causa do lucro) e sugeri instalar um radiador real, além de fazer mais orifícios de ventilação no gabinete do dispositivo, já que eu não tinha um ventilador pequeno e o proprietário não queria levar um grande radiador para fora do gabinete. Concordando em um preço bateu nas mãos.

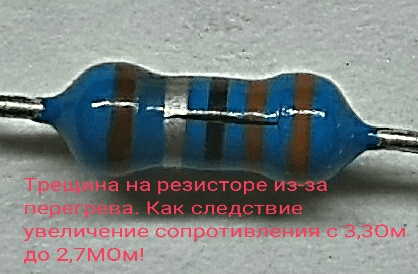

Depois de dessoldar uma perna da placa, eles finalmente determinaram que estavam com defeito: o transistor de efeito de campo de potência V5, um resistor de baixa resistência quase quebrado R5 (cerca de 2,5 MΩ, a uma taxa de 3,3 Ohms) no circuito de fonte do campo trabalhador, um diodo de baixa tensão V8 quebrado no optoacoplador PC817, um resistor R6 queimado no circuito do transistor V6 e o próprio transistor oscilador V6.

Rachadura no resistor devido ao superaquecimento

Placa com peças soldadas

O problema cavado na parte de alta tensão do circuito.Para deixar claro e mais fácil para você e você consertar, “o que vai onde”, etc. Eu decidi desenhar a parte defeituosa do circuito da placa.

Usando seu método antigo. Resumidamente, é simples. Eu desenho com uma caneta gel elementos do lado das faixas do quadro, para não ficar confuso e não voltar ao início todas as vezes. Depois disso, faço um rascunho no papel e depois a versão final final.

Método de desenho lateral da placa

Versão preliminar do desenho do circuito

Diagrama da parte de alta tensão do circuito Bosch AL 1115CV

Pollevika V5 STP5N80ZF não encontrado, encontrei um análogo K3565 (900V, 15A em modo de pulso). Em geral, qualquer trabalhador de campo semelhante servirá, o principal é não ser mais fraco em termos de corrente e tensão de imp. Transistor de baixa potência V6 2N3904 autogerador, substituiu-o por um KT3102A doméstico, em uma caixa de metal e com pernas douradas! É um prazer lembrar e aplicar transistores soviéticos legais de uma nova maneira! Diodo V8 1N4148 (análogo soviético de KD522) foi encontrado imediatamente, pois é amplamente distribuído. Eu tive que mexer nos resistores R6 e R5, mas a Internet me ajudou a entender os valores de resistência nativa(as listras de cores ficaram pretas ou até queimadas!) E o número de acordo com o esquema R6 (o local na placa com o número queimado!).

Soldei peças novas, lavei a placa da caneta de hélio e fluxei com álcool, conectei à rede através de uma lâmpada de segurança 220V × 65W e liguei. O carregador começou a funcionar, o LED verde acendeu, um brilho constante. Liguei a bateria - o processo de carregamento começou, o LED piscou em verde. Após 5 minutos, a carga foi desligada, o “radiador” nativo estava ligeiramente quente.

Instalei um dissipador de calor relativamente normal, tendo previamente lixado, lixado e desengordurado completamente as superfícies do dissipador de calor e do transistor, e lubrifiquei o transistor com pasta térmica para dissipação de calor normal. Para maior clareza, desenhei uma imagem do princípio e da importância da moagem, veja.

Dissipador de calor polido e desengordurado e FET

A Importância do Lixamento de Superfícies

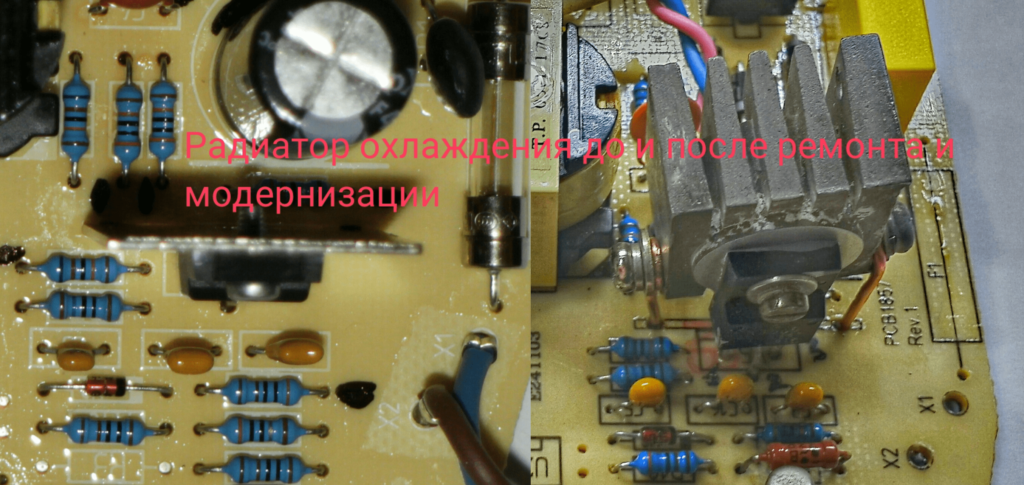

Radiador de refrigeração antes e depois

Um radiador adequado (à primeira vista, de acordo com cálculos aproximados) para nosso trabalhador de campo não se encaixava em um gabinete tão pequeno, como alternativa para bloquear o ventilador em um pequeno radiador ou fazer mais orifícios de ventilação e tentar não superaquecer o dispositivo. Ou instale o radiador do lado de fora, no gabinete. Como você sabe, combinamos com o proprietário uma versão não mais fria, mas com novos furos.

Como o radiador ocupava muito espaço, tive que mover o capacitor C2 instalado nas proximidades, que filtrava e bombeava energia para o carregador, um pouco para o lado, tendo anteriormente aumentado suas pernas com fios. Eu perfurei vigorosamente buracos nas tampas inferior e superior!

Atualizando a parte inferior do estojo do carregador

Atualizando a parte superior do estojo do carregador

Eu montei, liguei, depois de 15 minutos de trabalho com a bateria eu medi a temperatura sob a carcaça e no radiador do trabalhador de campo. No caso perto da placa, a temperatura ficou dentro da faixa normal, no radiador do trabalhador de campo também estava dentro da faixa normal (a temperatura crítica aproximada de acordo com a folha de dados deste transistor é de 150C °).

A temperatura no radiador do transistor

Após meia hora, uma bateria completamente descarregada foi carregada e não foi observado superaquecimento.

O resultado da minha luta "para salvar o afogamento" carregador. Como resultado, obtivemos uma carga bombeada, mods criativos e elegantes de caixa e a esperança do proprietário de uma operação a longo prazo do dispositivo. Satisfação com o trabalho criativo realizado e subsídio monetário no valor... conhecido apenas por mim. 🙂

Boa sorte com os reparos!

E tudo de bom!

A instalação manual de fixadores sempre foi uma tarefa trabalhosa e minuciosa. Portanto, as tecnologias espaciais rapidamente encontraram sua aplicação em condições terrestres. A chave de fenda se tornou a ferramenta mais popular em quase todos os lares. Mas a simplicidade do design e a confiabilidade da ferramenta não tornam o mecanismo invulnerável.

Durante a operação, surgem vários problemas que podem ser eliminados independentemente ou entre em contato com os funcionários dos centros de serviço.

A popularidade de automatizar o processo de instalação e desmontagem de estruturas deu origem à produção em massa de dispositivos com motor elétrico. Um grande número de empresas de todo o mundo assumiu a fabricação de chaves de fenda. A palma foi para os fabricantes alemães de ferramentas elétricas Bosch.

As chaves de fenda desta empresa distinguem-se por componentes sólidos, montagem de alta qualidade e longa vida útil. É como resultado do uso prolongado e intensivo que um ou outro problema pode aparecer. Isso se deve ao desenvolvimento de uma peça ou montagem de seu recurso motor.

As avarias mais comuns das aparafusadoras Bosch são:

- falha da bateria;

- falha do botão de partida;

- desgaste de peças de engrenagens planetárias;

- danos no mandril sem chave;

- falha motora.

- A maneira mais fácil e prática de reparar um botão de partida de chave de fenda com falha é substituí-lo completamente.

- Após a compra da peça de reposição original, a bateria é desmontada. Para fazer isso, desaperte os parafusos de fixação ao redor do perímetro da caixa e remova sua parte superior, obtendo acesso ao botão.

- Agora você precisa dessoldar do motor e remover o conector que conecta o interruptor à fonte de alimentação.

- Depois disso, os fios do motor elétrico são soldados no lugar e o novo botão é instalado na carcaça junto com o conector.

- Então você precisa testar o funcionamento da ferramenta e montar o estojo.

Um dos principais componentes dos componentes da ferramenta elétrica é a fonte de energia. Em uma chave de fenda, isso é uma bateria. É uma bateria de células galvânicas conectadas em série, que são feitas na forma de latas cilíndricas. O tamanho de um elemento é de 33 ou 43 mm de altura e 23 mm de diâmetro. O número de latas é determinado pela tensão da bateria do conjunto da ferramenta:

- 12 volts correspondem a 10 elementos;

- 14 volts exigirá a instalação de 12 elementos;

- 18 volts correspondem a 15 elementos.

Diagnosticar danos na bateria é fácil. É o suficiente para medir sua tensão depois de totalmente carregada. A tensão em um banco é de 1,3 volts - a tensão de uma bateria totalmente carregada de 12 latas deve corresponder a 15,6-15,7 volts. Se a tensão for insuficiente, este é um sinal para verificar melhor a bateria:

- Para isso, desaperte os parafusos de fixação da caixa e retire a cassete com as latas.

- Inspecione visualmente as células galvânicas quanto à presença de oxidação e destruição.

- Então você precisa medir a tensão em cada banco. Se não houver tensão em um ou mais, eles devem ser substituídos imediatamente.

- Armado com um ferro de solda, você precisa remover tudo o que pode interferir na remoção de uma jarra quebrada: um fio positivo e um sensor de temperatura. É melhor isolar o fio de alimentação para evitar um curto-circuito.

- Agora você precisa desconectar as placas soldadas à bateria, alinhá-las para um contato mais confiável.

- Depois disso, você precisa estanhar os contatos. Para reduzir o tempo e a temperatura de aquecimento, é aconselhável utilizar o fluxo F38m. É aplicado em pequena quantidade na placa de contato e é adicionada solda líquida. Espalhando-se sobre a superfície, estanha o contato. Isso deve ser feito em ambos os lados nas placas de contato superior e inferior.

- Depois disso, você precisa preparar o próprio banco de baterias. No local de seu contato com o contato, aplique fluxo. A placa com solda aquecida deve ser pressionada contra a lata na extremidade superior. E você precisa fazer o mesmo com o contato inferior.

- Depois disso, é necessário restaurar o sensor de temperatura e o contato positivo. Em seguida, prossiga para montar a bateria reparada.

Se o banco de baterias não estiver quebrado, mas estiver atrasado em 10% de acordo com o voltímetro, você pode tentar reanimá-lo.Como resultado do uso prolongado sob altas cargas, algumas latas secam. É necessário trazê-los e a ação e restaurar todos os processos que ocorrem no tanque.

Além disso, outra opção é frequentemente usada. Um furo é perfurado na jarra e água destilada é adicionada com uma seringa. Depois disso, o elemento é deixado por um dia. Após o tempo especificado, a bateria é descarregada e carregada repetidamente. O buraco é coberto com silicone.

Outra opção para retornar os parâmetros de operação da bateria é um efeito mecânico em cada elemento individual. É facilmente comprimido ou deformado. Este método não resolve o problema, mas a bateria é restaurada por um tempo.

Para restaurar o desempenho das baterias na ferramenta elétrica, é usado um carregador. As chaves de fenda Bosch não são exceção. Uma das falhas da chave de fenda é a falha do carregador.

Esta falha aparece da seguinte forma. A bateria está configurada para carregar. O dispositivo liga por apenas alguns minutos e depois desliga, indicando que o processo de carregamento foi concluído. Neste caso, a bateria permanece descarregada.

Para saber o motivo da recusa, você deve:

- Desmonte a caixa do carregador desaparafusando 4 parafusos autorroscantes. É composto por dois departamentos. O primeiro tem um transformador, o segundo tem a placa de controle do dispositivo.

- Agora você precisa aplicar tensão ao transformador e medir a corrente. Se corresponder à classificação, vá para a próxima operação.

- Como regra, o chip de controle e o retificador estão em boas condições neste caso, portanto, você precisa verificar os conectores de alimentação enquanto o dispositivo estiver funcionando. Solde um fio fino em cada pino. Eles permitirão medir a tensão durante a operação do dispositivo.

- O carregador é ligado e a corrente é medida. Se as leituras forem instáveis, até o desaparecimento completo, o motivo é a flexão dos terminais de energia devido à operação a longo prazo do dispositivo.

A restauração do contato permitirá que você obtenha um processo de carregamento completo.

Outro nó que requer muita atenção é o mandril sem chave. Acontece que também falha. O reparo é substituí-lo. Para remover o dispositivo de fixação rápida, você precisa desapertar o parafuso dentro do mandril. Observe que o parafuso é canhoto, portanto, deve ser desapertado girando-o no sentido horário.

Em seguida, uma chave sextavada é inserida no cartucho com o lado curto, preso e com um golpe forte do martelo rompe a rosca. Depois disso, é desparafusado ao longo da rosca manualmente. Ela é normal né.

Depois de ler o artigo, podemos concluir que as melhores chaves de fenda para uso doméstico são as ferramentas Bosch. Eles praticamente não falham. Seu principal problema é o desgaste natural devido à operação a longo prazo ou negligência.

| Vídeo (clique para reproduzir). |